2021/12/17

『ジャム製造プロセスの基礎知識』

Basic knowledge of jam manufacturing process

1.ジャムとは

ジャムは、「押しつぶす」「詰め込む」という意味の英語のJAMから生まれた言葉で、果物を押しつぶし、砂糖で煮詰めた食物を指していたが、1988年のJAS改訂で糖度の規格値が、65度以上から40度以上に引き下げられた。最近では果実含有率の高い、果実本来の香りと形状を保った製品が主流を占めるようになった。

ジャムは、果実に糖類とともにペクチンや酸味料などを加えることにより、果実に含まれるペクチンと酸が糖と作用してゼリー化したものである。

2.製造プロセス

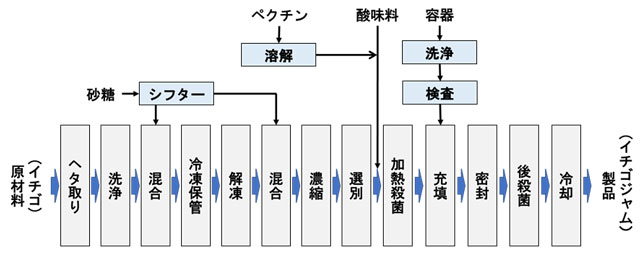

使用される果実によって原料処理が異なるが、イチゴを例として基本となる一般的な製造プロセスを図⒈に示す。

3. 製造プロセス解説

3-1.原料処理

果実は、収穫シーズンに、洗浄、選別、トリミングなどの後、そのまま、あるいは半割り、スライスなどにカットし、冷凍して保管する。

このため、空気中の酸素や果実に含まれる酵素により果肉の褐変が起こりやすい。

酸化を防ぐために、ショ糖や糖液とビタミンCの添加、pHの調整、食塩水処理などの方法がある。酵素を不活性化させるためには、ブランチングなども効果がある。

3-2.解凍

急速な解凍は、表面と内部の温度差により、ドリップの流出が激しく、風味の流出やテクスチャの変化を起こしてしまう。

低温でゆっくり解凍させる方法がドリップの流出を抑制し、微生物の繁殖も少ない。しかしながら、時間がかかるため近年はマイクロ波加熱や高周波誘電加熱といった電気式解凍法が実用化されている。

3-3.濃縮

ジャムの最も特徴的なプロセスであるが、水分を蒸発させて糖度を上げることが主目的である。同時に果肉に糖を浸透させ液部の糖度と同じにするプロセスでもある。フルーツの割合の多い(水分量が増えて濃縮率が高くなる)ジャムを濃縮する場合、沸点が100℃以上に上昇(糖度が高くなると沸点上昇を起こす。例えば糖度70では沸点は106.6℃になる)、且つ20~40分程度の長時間、高温状態にさらされることから、次のようなことが起こる。

① 芳香成分が揮発して、オフフレーバとなる

② 色素の分解とメイラード反応が生じ、色沢が低下する

③ 砂糖の転化が進行して、あめ臭が発生する

④ ペクチンの分解によりゲル化力が低下する

などの品質への悪影響を引き起こす。そのため、高品質な製品をつくるために、減圧下で低温濃縮する方法が採られるようになってきた。これらの装置の場合、濃縮温度は、60℃以下で行われることが多い。ただし、濃縮スピードが速いと、果実部分への糖の浸透より液部の糖度上昇が速く、十分な糖の浸透が行われないことになり、充填あるいは冷却中に果実が浮上してしまう問題が発生してしまう。十分な浸透時間を取り糖度を同じ状態に近づけることがポイントとなる。

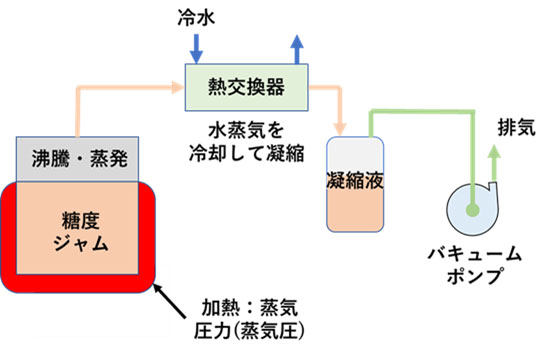

図⒉の濃縮プロセスフローで示すバキュームポンプを用いた減圧操作を行うが、水蒸気の体積は水のおおよそ1700倍であるから、一旦濃縮させて体積を小さくした水の状態で排水するような仕組みになっている。濃縮のための冷却装置は、十分な伝熱面積と冷熱がないと凝縮が不十分となり排気量が追い付かない。蒸気スピードは加える蒸気量(熱エネルギー)に比例する。糖度の上昇カーブをモニタリングしながら、蒸気の供給量を制御することで、蒸気スピードはコントロールできる。蒸発時の圧力を、バキュームポンプ経路の排気操作によって一定に保つことで、蒸発温度は安定する。

3-4.加熱・殺菌

ジャム類の殺菌の対象は、カビ、酵母である。容器をあらかじめ殺菌して、クリーンルーム等の清浄な環境下において85℃以上で充填する場合は、後殺菌は必要としないが、原材料からの思わぬ汚染や、製造プロセスにおいて、厳密なサニテーションの管理ができていない場合は、90℃以上で約10分程度の容器殺菌を兼ねた後殺菌を行うか、あるいはそれに相当する内容物の殺菌を行う必要がある。連続式の殺菌条件の設定には殺菌対象のD値を考慮して、ホールディングタイムを取るなどの注意が必要である。このプロセスは、プレザーブスタイル(ジャムにおいて果実等の原材料を保持するもので、JAS規格で規定されている)を残す製品にとって、果肉に最もダメージを受けやすいプロセスであり、高温短時間が望ましく、ポンプや撹拌装置などによる破断力や激しい搖動、圧力変化などの外力を可能な限りかけない工夫が必要である。

加熱・殺菌のための装置は、開放タイプの二重釜(写真⒈右)などのジャケット部に蒸気を供給して加熱する方法が一般的であるが、内容物側に撹拌機を取付けて、伝熱面を掻き取ることで、効率を上げている。一方で、連続式の熱交換器にはプレート式があるが、大きな固形物を含むものや焦げ付きやすいものには、不向きである。多管式の熱交換器(シェル&チューブや二重管など)も一般的に使用されるが、チューブ径により固形物のサイズに制約が発生する。掻き取り用の羽根(スクレーパー)を設けて伝熱効率をさらに高めたもの(写真⒈左)もある。

最近では、伝熱とは異なる方法として、ジュール加熱方法の実用化(写真⒈中央)が進んでいる。物質に直接高電圧を印加して、電気抵抗により自己発熱する方式である。短時間で昇温できるため高温短時間殺菌に向いている。

3-5.充填

ジャムは低温でゲル化が起こるので、通常加熱殺菌直後の80℃以上で行う。さらに、プロセスでの微生物汚染を考慮し、クリーンルーム内などの清浄な環境下で行うことが望ましい

3-6.密封

瓶詰めの場合、ヘッドスペースの残存空気によりジャム表面が酸化し、退色や褐変が起こる。残存空気を追い出すために蒸気や不活性ガス(N2、CO2)などでヘッドスペースを置換する。密封性が損なわれると流通中に微生物による汚染が危惧されるし、巻締めが強すぎると開栓できないほどになってしまう。

3-7.後殺菌・冷却

後殺菌は、密封後熱水シャワーや浸漬法を用いて90℃以上で10分程度の容器殺菌を兼ねたものである。殺菌後速やかに冷却するが、冷却が不十分であると、ペクチンのゲル形成能が弱まり、粘度不足となる。

以上

【参考文献・引用】

- 日本食品工学会編「食品製造に役立つ工学事典」恒星社厚生閣

- 日本食品工学会編「食品工学」朝倉書店

- 日本食品工学会編「食品工学事典」恒星社厚生閣

-

H.Pライブラリー【食品工場キーワード】2021.08.27「真空濃縮(Vacuum concentration)」

URL:https://www.kimoto-proeng.com/keyword/1806/ -

H.Pライブラリー【技術レポート】2021.08.30『蒸発濃縮設備における設計の心得』

URL:https://www.kimoto-proeng.com/report/1805/