2025/05/19

Part 2.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務』

Part 2. “Basics and Practice of Cleaning and Sterilization Technology and Hygiene Management for Drinking Water Production”

1. 飲料水製造における洗浄・殺菌技術

1-1. 洗浄・殺菌技術概論

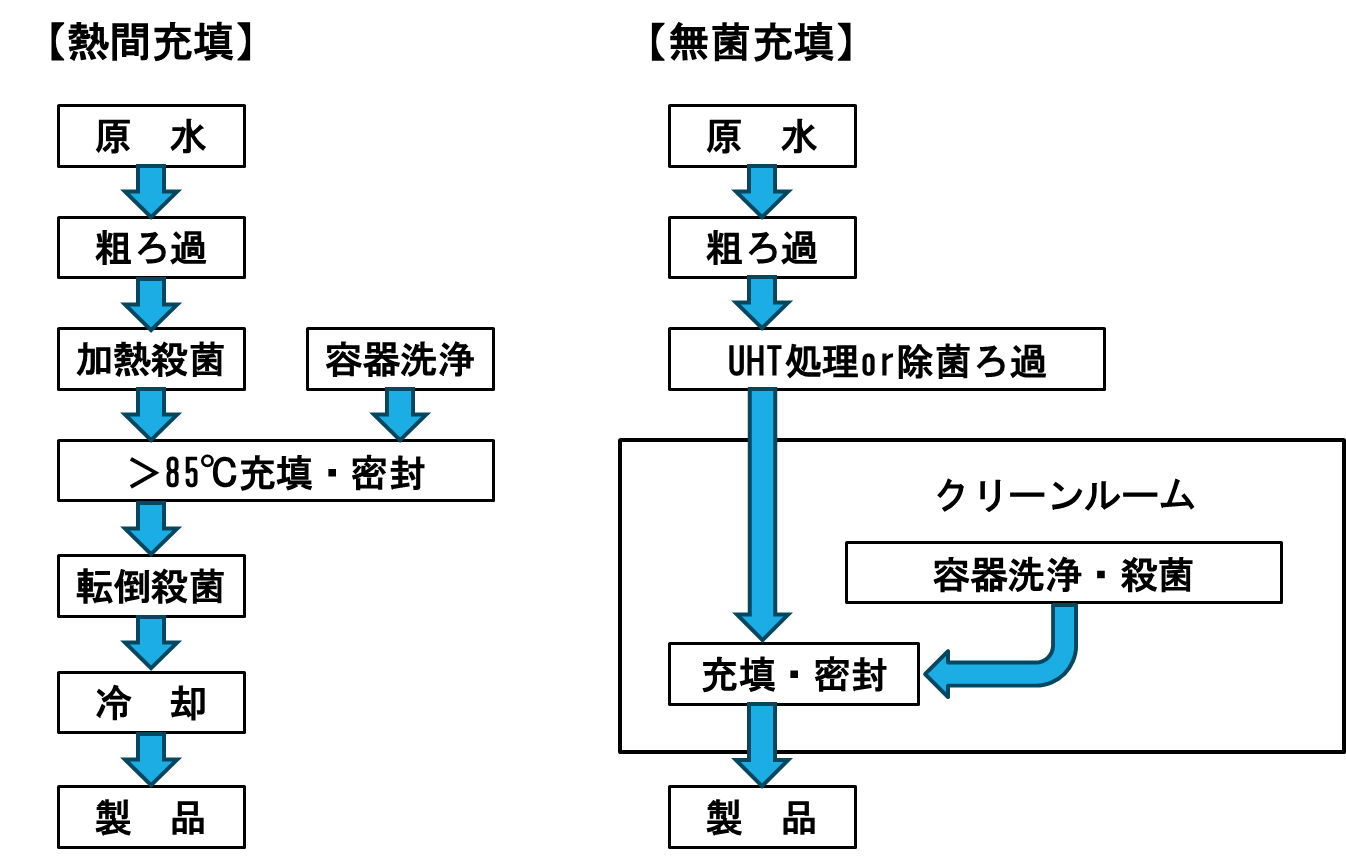

ミネラルウォーター等飲料水の製造は、図2-1.に示すような工程で行われることが多く、無味・無臭・無色という製品特性から、次の3つのサニテーションをしっかりと行う必要がある。

⓵異味・異臭や着色・濁りの防止

⓶異物混入の防止

⓷微生物の管理

これらを適切に行うことで安全・安心な製品を供給することが可能になる。従って、原水、製造設備、工場環境などで汚染が発生しないように、十分な方策を講じることが重要である。特に「洗浄と殺菌」は最も重要なプロセスである。

洗浄と殺菌は相互に強く影響を及ぼし合うので、これらを効率よく機能的に実施すれことが重要である。洗浄工程は、ラインの汚染を除くと共に微生物の付着量を減らして、殺菌効果を強める働きと、栄養成分を除去することで微生物の増殖を抑える働きがあり、殺菌工程に大きな影響を及ぼす。また、殺菌が不十分だと堅固な細菌塊(バイオフィルム)がライン中に生成され、洗浄除去できなくなる危険が生じる。洗浄と殺菌のコストを少なくするためにも、それぞれの効果を検証し、機能的なシステムを構築する必要がある。

一般的なサニテーションは製造終了後、原水タンクから充填機までのライン設備と工場内の床壁等の洗浄・殺菌を行う。通常、水・温水・水蒸気と洗浄剤・殺菌剤を組み合わせて行う。翌日の製造まで殺菌剤を飲料水接液部に充満させる場合もある。室内空間の殺菌も必要で、主に紫外線殺菌灯が利用される。なお、アセブティツク充填では、よりレベルの高い清浄度が要求され、HEPAやULPAといった高性能エアフィルターが常時稼働するクリーンルームの設備が必要となる。製造前には洗剤を充分に除去し、水蒸気や熱水による殺菌と清浄水での洗浄を行ってから、製造を開始する。

毎日のサニテーションとは別に一週間毎、一ヶ月毎といった年間のサニテーションスケジュールを組み、計画的に設備全般の洗浄・殺菌を確実に遂行することが重要である。

特に、充填・密封機のように複雑な機械類は、定期的に分解して洗浄、殺菌する必要がある。ミネラルウォーター類は、商品の特性上、専用ライン化が望ましく、他の飲料との兼用ラインの場合には、接液部に残留した微量成分の影響だけでなく、工場内環境の匂い成分が製品に移香することがあり、徹底したサニテーションと環境管理が要求される。

1-2. 水の殺菌・除菌

ミネラルウォーター等飲料水の殺菌は、一般的に、加熱、紫外線、オゾンといった殺菌手段が用いられ、除菌はろ過フィルターで行われる。

(1) 加熱殺菌

ミネラルウォーター等飲料水には栄養成分は少なく、微生物の繁殖によるトラブルは起きにくいと思われがちであるが、原水中の微量有機物や、製造工程中でのごく僅かな汚染物質を利用して、生残していた微生物が増殖することはしばしば見られる。特にカビが製品中で増殖すると、外観上、異物が浮遊しているように見え、大きなトラブルにつながるため、十分な殺菌を行うと共に確実な微生物制御が必要である。

食品衛生法の製造基準では、85℃・30分間加熱するか、それと同等以上の効力を有する方法で殺菌または除菌したものを自動的に充填後密封することと定めている。この同等以上の効力とは、腸球菌(St.faecalisまたはSt.faecium)の菌数が10万分の1になる条件と指示されている。この基準に基づいて、一般的な加熱殺菌条件は93~95℃・30分程度あるいは130℃・5秒程度で行われ、主にプレート式殺菌機が用いられる。

飲料水の殺菌には、加熱殺菌の他に、塩素、オゾン、紫外線等が一般的に用いられているが、塩素やオゾンの場合は、ともに残留効果を生かして、数分~数十分の殺菌が行われている。また、いずれも独特な周期があるため、これらが残らないようにする必要がある。それに比べて紫外線は照射時間が数秒~数十秒と短く、残留性もないため、水質への影響はほとんどない。

紫外線の照射は、微生物のDNAの二重結合に損傷を与えて、増殖できなくする働きがあり、殺菌力の強い波長は240~270nm近辺で、多くは254nmの波長が紫外線殺菌に利用されている。

オゾンを水中に放出するとOHラジカルが生成され、これが細菌壁を破壊して、細胞内の酵素を失活させることにより、微生物を死滅させる。水中でのオゾン殺菌は、低温、高濃度、低pH、長時間接触、無機および有機物の含量が少ないといった条件の方が高い殺菌効率を得られる。微生物種によるオゾンの殺菌効果について、グラム陰性菌は低濃度で死滅するが、グラム陽性菌、中でも耐熱性芽胞菌は高濃度の処理が必要である。酵母は比較的低濃度で死滅するが、糸状菌の抵抗力は強く、クロカビ(Cladosporium sp)が最も強いといわれている。オゾンの半減期は水中、常温・常圧下で10~60分であり、有機物が多いと分解は早くなる。一般的に0.4ppm以上の水中オゾン濃度で4分以上の殺菌時間が必要とされる。

(4) 除菌一般に除菌フィルターには孔径0.45μmもしくは0.22μm以下のフィルターが使用される。これらのフィルターにはメンブレンフィルターとセラミックフィルターの2種類があり、いずれも除菌フィルターの寿命延長のために、液流入(1次)側から例えば30μm、3μm、1μmのように多段のプレフィルターを必要とする。プレフィルターの必要度は原水の水質によって異なってくる。除菌後の無菌性を維持するために、除菌フィルターの2次側接液部はスチームまたは85℃以上の熱水で30分間程度の殺菌を行う必要がある。また、地金フィルターの性能を維持し、製品を保証するために、次の3つが必要となる。

a) フィルターの安全性試験を製造前後に実施し、除菌能力を保証すること

b) フィルターの破損を起こさない適切なオペレーションを行うこと

c) ろ過ハウジングの設置数を適切にする

等である。

なお、除菌フィルターによる製造方法では、包材や充填・密封環境を含め、工場全体の微生物制御が求められる。包装容器および充填環境の無菌化が必須となり、高度な微生物管理が要求される。

1-3. 容器の洗浄・殺菌

図1-1.に示すように、熱間充填の場合は、あらかじめリンサーで洗浄され、充填・密封装置へ移送された容器に85℃以上の飲料水を重点・密封し、直ちに容器を転倒させて、高温の飲料水を容器内面に接触させることにより、容器の殺菌を行う。

図1-1. ミネラルウォーター等飲料水の製造工程の例

常温充填で後殺菌工程がある場合は、容器は封入された飲料水と共にパストライザー等で殺菌される。

密封後に加熱殺菌されない常温充填の場合、殺菌済みの飲料水を殺菌済みの容器に無菌環境下で無菌的に充填し、密封いるという無菌充填システムが要求される。容器の殺菌には、それぞれの容器に適した殺菌方法が単独で利用できるため、熱以外に紫外線や過酸化水素、過酢酸、電解水といった殺菌剤が適用される。次に、これら殺菌方法の実施例と特徴について解説する。

容器の耐熱性によって熱水の温度と接触時間を決める必要があり、少なくとも容器内面温度が65℃以上になるように、洗浄を兼ねた熱水殺菌が行われる。

⓶ 紫外線紫外線の当たらない影の部分には殺菌作用が及ばず、また微生物が菌膜(バイオフィルム)を形成している場合にも膜内部に紫外線が到達できないため、充分な殺菌ができないという短所がある。しかし、フィルムやシート、カップ容器など、紫外線が邪魔されずに照射される容器表面に対しては有効な殺菌手段といえる。また、紫外線透過率の良いポリエチレンや塩化ビニリデン容器には適用可能であるが、ポリエステルは紫外線を透過させないので、PETボトルの内面殺菌には適用できないので注意する。

⓷ 過酸化水素

容器の殺菌剤として5~35%過酸化水素水が広く採用されている。シートやフィルム状の容器材料の場合、過酸化水素水に浸漬する方式が多く、成形済容器の場合は、過酸化水素水のミストを噴霧する方式が多くなっている。

過酸化水素水の殺菌効果は濃度と温度および接触時間に依存しており、高濃度・高温・長時間になるほど強くなる。なお、食品衛生法上、製品中に過酸化水素が残留してはならないという規制があり、特にミネラルウォーター等飲料水の場合、過酸化水素を分解する有機物がないため、殺菌後の容器の洗浄や加熱による過酸化水素の除去を十二分に行う必要がある。

過酢酸系殺菌剤は一般に、過酢酸と酢酸、過酸化水素の混合剤が使用されるが、この薬液も高温ほど殺菌効果は強くなり、過酸化水素水よりも低い濃度(2~3%)と作用温度(10~60℃)で殺菌効果を発揮する。従って、非耐熱性容器の殺菌剤として適しているが、製品中の過酸化水素残留を防ぐため、薬液濃度、洗浄水量・温度等、適切な条件を選択する必要がある。

⓹ オゾン5~20ppmのオゾン水が常温で使用される。容器にスプレーする方式は、噴霧時の衝撃で、オゾン水が容器に付着するまでに50%以上分解する場合があり、充分な殺菌効果は期待できない。オゾン水を利用する際は、容器に満注充填する方式が望ましい。

⓺ 電解水食塩水や希塩酸を電解して得られる電解水は、その酸性度によって強酸性電解水(pH3以下)、弱酸性電解水(pH3~5)、微酸性電解水(pH5~6.5)に分類される。次亜塩素酸ナトリウムに比べて低い有効塩素濃度(10~60ppm)で高い殺菌効果が得られ、いずれも食品添加物として認可されている。なお、電解水の種類によっては性状が不安定で保存性の劣るものもあるため、使用に当たってはその特性をよく把握しておく必要がある。

⓻ その他紫外線よりも高い殺菌能力を持ち、短時間で殺菌処理できる、パルスドキセノン殺菌や電子線殺菌が近年採用され始めている。パルスドキセノンはキャップ内面殺菌、電子線はPETボトル殺菌等で実用化されている。

⓻ その他紫外線よりも高い殺菌能力を持ち、短時間で殺菌処理できる、パルスドキセノン殺菌や電子線殺菌が近年採用され始めている。パルスドキセノンはキャップ内面殺菌、電子線はPETボトル殺菌等で実用化されている。

(2) ボトルウォーター(リターナブルタイプ) ⓵ 回収ボトルの受入

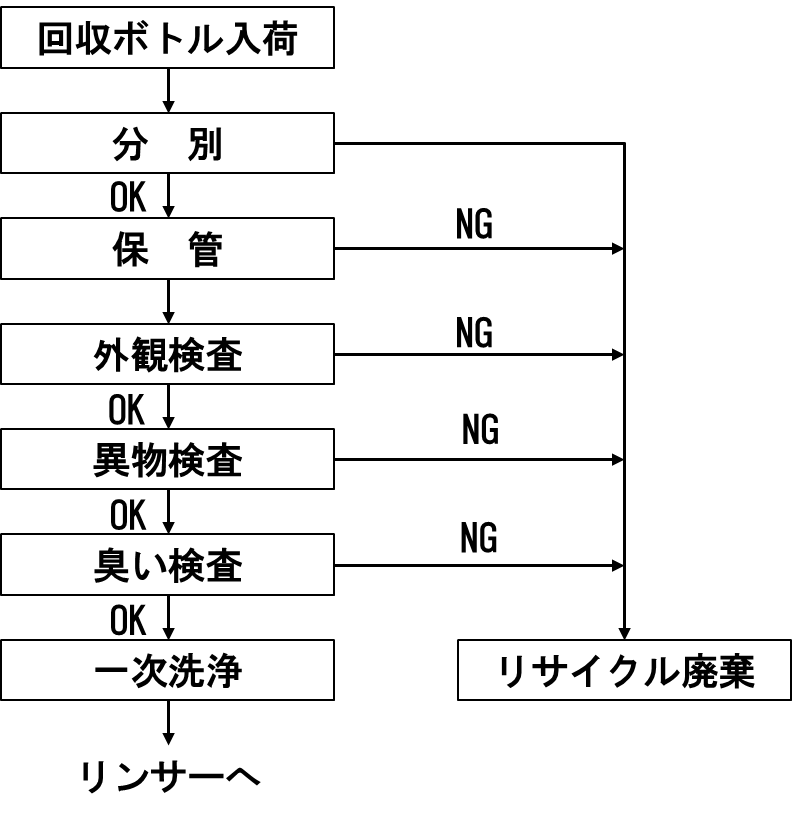

リターナブルタイプのガロンボトルは、不特定多数の使用者から回収され、そしてボトルウォーター製造工場にて再利用されるので、適切な条件下で洗浄・殺菌を行わなければならない。一般的には工場内のリンサー(洗浄機)でボトル洗浄・殺菌を行うが、回収ボトルの中には汚染度の高いものや異物が混入しているもの、キャップが外れているもの等、正常品ではないボトルも存在するので、リンサーに投入する前に全数目視検査と分別作業が必須となる。

また、再利用が不可能なボトルは廃棄の対象となる。回収ボトルの受入検査フローを図1-2.に示す。

図1-2. 回収ボトル受入フローの例

分別:正常品、キャップ無し、キャップ中栓抜けを種類別に分ける。

保管:埃防止対策のされたコンテナなどに保管する。木製品や段ボールのように臭いの付着の原因となるものは使用不可である。

外観検査:ボトルの傷の有無や汚れの有無を確認する。

異物検査:カビ等食品以外のものが付着していないかを確認する。

臭い検査:臭いの有無を確認する。ガソリン臭やシンナー等の薬品臭が残存するボトルは廃棄の対象とする。

キャップ無しのボトルや汚れの落ちないボトル、臭いが強いボトルの分別および検査には注意が必要である。異常に気付かずに、製造ラインに流すと製品や製造工程のトラブルの原因となる。

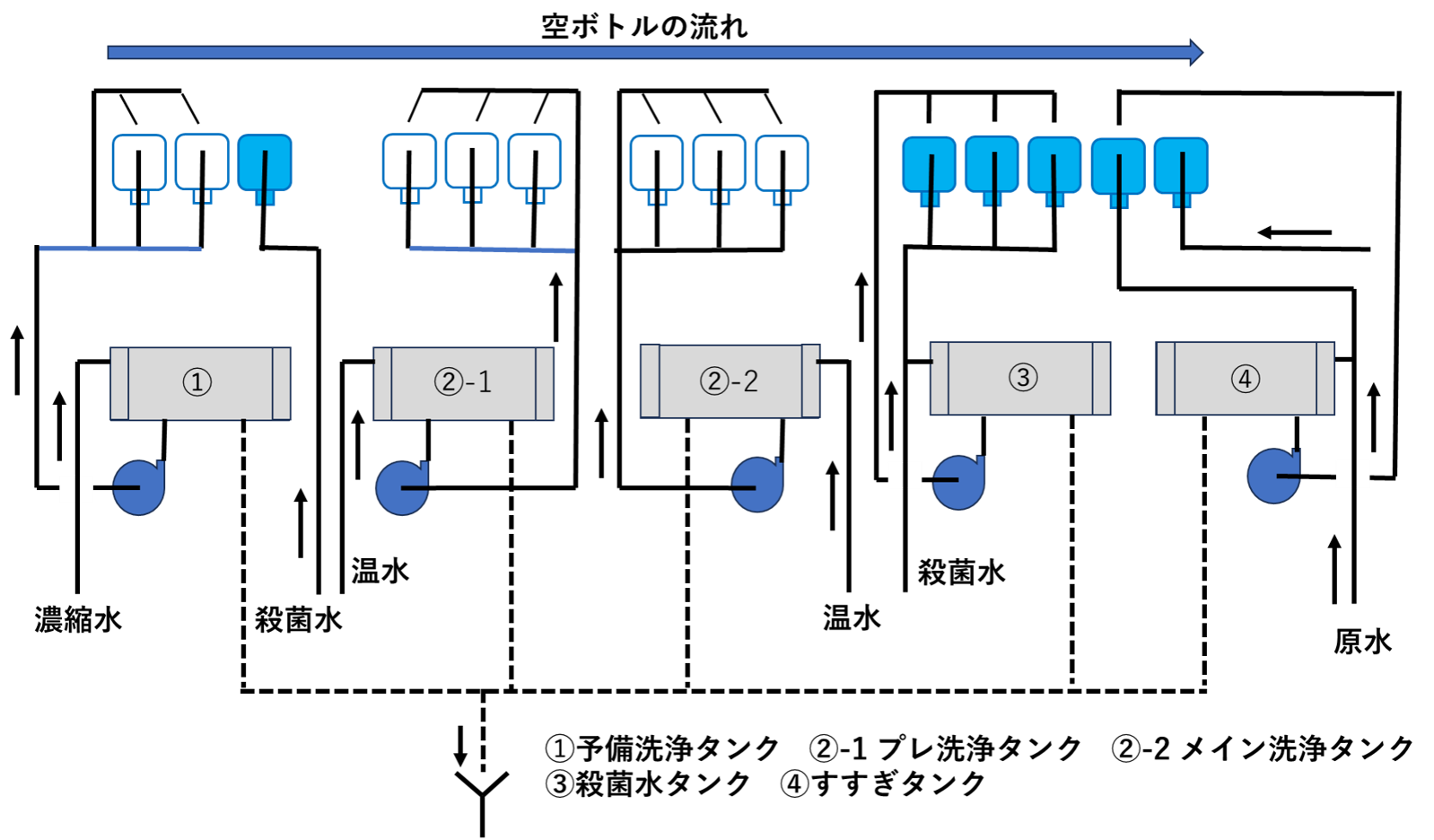

⓶ ボトルの洗浄・殺菌回収ボトルの受入検査に合格したボトルは、製造室内のリンサー(洗浄機)にて洗浄・殺菌を行う。一般的にボトルは予備洗浄工程、洗浄工程、殺菌工程、すすぎ工程を経て、製品水の充填が行われる。各工程において、洗浄温度や濃度、使用水量等の徹底管理が重要であり、適切な条件下で洗浄・殺菌を行わなければ製品の汚染へとつながる。ここでは、各工程における代表的な洗浄・殺菌方法について解説する。図1-3.でリンサー設備の一例を示す。

図1-3. リンサー設備の一例

a)予備洗浄工程:空ボトル内の細かなゴミや汚れ等を洗い流す。当工程でできる限りゴミや汚れを洗い流し、製造室内のリンサーへボトルを送ることが重要である。使用水は様々であるが、井水を原水とする工場では、塩素処理された原水を使用することもある。

b)洗浄工程:アルカリ洗浄剤の使用が代表的である。洗浄剤の主成分は水酸化ナトリウムや水酸化カリウム等で、リン酸塩や炭酸塩を配合したものが多く、主に油脂、タンパク質などの有機物に対し洗浄効果が高く、適切なpH、塩素濃度、水温で管理することにより効果的な洗浄を行うことができる。ただし、水温の過昇温はボトルへの影響があるので注意が必要である。

c)殺菌工程:微酸性次亜塩素酸や過酢酸、過酸化水素の使用が一般的であり、欧米ではしばしばオゾンも使用されている。過酢酸は殺菌力においては効果であるが、ボトル内の残臭のコントロールが難しく、また、オゾンにおいては使用上の濃度管理や特殊な設備が必要となる。当工程では、使用殺菌剤の種類に関わらず、濃度やpH調整が非常に重要なファクターであり、濃度やpH値を連続モニタリングできる自動制御システムを導入することにより安定した殺菌効果を期待できる。

d)すすぎ工程:原水(水道水)をすすぎの目的として使用することが多く、すすぎ工程の最終段階では製品水で共洗いするファイナルリンスを行うことが一般的である。洗浄・殺菌工程で、酸・アルカリ洗浄剤等を使用するので、多少なりともボトル内に洗浄剤、殺菌剤が残存する。これらを洗い流し、製品に混入させないためにも、すすぎ水量やすすぎ時間をよく検証する必要がある。

1-4. 製造ラインの洗浄・殺菌

ミネラルウォーター等飲料水の製造ラインでは、汚れは少なく、微生物の汚染レベルも低いので、簡単な洗浄・殺菌で充分と考えがちである。しかし、汚染による異味・異臭を防ぎ、微生物や異物の混入がない高品質の製品を安定供給するためには、しっかりとした洗浄・殺菌が必要となる。

(1) 洗浄(CIP)

洗浄は殺菌の前工程として必須であり、洗浄の良し悪しが殺菌効果に大きく影響する。充分な殺菌効果を得るためには、設備表面の洗浄をしつかり仕上げておく必要がある。

床・壁・天井等充填・密封機等の開放系の設備・機器の洗浄はブラッシングや高圧洗浄および殺菌を兼ねた泡洗浄などが一般的である。

タンク・パイプ類、熱交換機、充填機などの密封系の内面の洗浄には、通常、CIPが利用される。CIPに使われるアルカリ洗浄は、タンパク質や油脂等付着有機物に対して優れた洗浄力を発揮する。アルカリ洗剤の主成分はカセイソーダであるが、水に含まれるカルシウム、マグネシウムと不溶性のスラッジを生成して、機物表面に付着することがある。これを防ぐため、一般にキレート剤や界面活性剤を添加して浸透性、すすぎ性が強化されている。

いずれも使用する洗浄剤の種類・成分・使用基準をよく確認した上で、汚れの種類や状態によって正しい洗浄剤の選定を行う必要がある。CIP等で洗浄液や熱水等が繰り返し使用される洗浄方式の場合には、使用液が過度に汚れることの無いように日常の点検が大切となる。

製造ラインの殺菌には、熱や紫外線等の物理的殺菌法と次亜塩素酸ナトリウムやエタノール・過酸化水素等の薬品を用いた化学的殺菌法がある。殺菌効果の確実性・安全性・排水処理への負荷から見ると、加熱殺菌が好ましいが、設備によっては加熱するのが難しい場合もあり、このような設備・装置については薬剤殺菌を適用する。

加熱殺菌は熱水やスチームを用いて、飲料水が接触する設備や器具、熱交換プレート、タンク・パイプ類の内壁等の殺菌に利用される。一般的に85℃・30分の殺菌が行われる。

殺菌剤として広く使用されている薬剤は、塩素系化合物およびヨウ素系化合物からなるハロゲン系と、第4級アンモニウム塩・アニオン界面活性剤からなる界面活性剤系、および過酸化水素や過酢酸といった過酸化物系の3種類に大別される。

薬剤殺菌で最も注意しなければならないことは、製品飲料水への混入防止である。飲料水が直接接触する機械・器具などに使用する場合は、充分なすすぎを行い、薬剤の残留がないようにしなければならない。薬剤残留の危険を逃れるために、食品添加物でもある次亜塩素酸ナトリウムやエタノール、電解水などが広く利用されている。

採用する殺菌剤については、耐性菌等を考慮し、適用対象と殺菌効力、および薬剤の化学的性質を充分に認識した上で、施設や製造工程ごとに要求される微生物清浄度に応じて使用し、過剰な薬剤の使用は避けるべきである。使用される薬剤は、従来、対象とする微生物への有効性に重点が置かれていたが、近年では消費者および工場作業者への安全性と排水処理負荷の少ないものへと重点が移ってきている。使用環境や使用対象物に適合し、有効で適格な効果を発揮すると同時に、安全で環境に優しい薬剤を選定する必要がある。

1-5. 環境管理

工場内での微生物の増殖を抑えるためには、洗いやすく、液溜まりのできないサニタリー構造の床面、機械設備、配管等が必要になる。また、微生物の増殖には水分を要求することから、工場内の床、壁はできるだけ乾燥状態に維持することが望ましい。

ミネラルウォーター等飲料水は、無味、無臭、無色に近い特性から、飲料水の接液部だけでなく、工場環境中の臭い・呈味成分や浮遊微粒子等の影響を受けやすいため、徹底した環境管理が必要となる。特に、飲料水および容器を別々に殺菌して無菌環境下で充填・密封工程までを清浄度の高いクリーンゾーンにする必要がある。このため、一般的にHEPA等の高性能エアフィルターを通した無菌エアを送り込むことで、充填室内の浮遊塵埃量を一定の基準以下に抑えたクリーンルームを利用することが多くなる。

クリーンルームはその清浄度によってクラス分けされている。通常、充填・密封エリアを最も高い清浄度(クラス100程度)にして、周囲よりも陽圧(10Pa程度)を保ち、隣接するエリアを順次低い清浄度(クラス1,000~10,000)に下げていく方法が採られている。

クリーンルームの清浄度を維持管理するために、次の4つの原則が提唱されている。

a) 塵埃を持ち込まない

b) 塵埃を発生させない

c) 塵埃を速やかに除去する

d) 塵埃を堆積させない

a)とb)の塵埃を持ち込まず、発生させないために、オペレータは手洗い後、全身を覆う無人着やマスクを装着し、粘着マットやエアーシャワーを通って入室する。また、物品の搬入もパスボックスを介して行われる。段ボール・鉛筆等の発塵媒体の持ち込みは禁止するといった配慮が必要となる。c)とd)の塵埃を除去し、堆積させないためには、室内の空気の流れの方向と速さを極力均一にして、陽圧を保ち、静電気の発生を抑えると共に、床の角に丸みを付け、水平面の少ない構造にした上で、定期的な拭取り清掃を行うことが重要である。

クリーンルーム内の清掃作業は、清掃方法と頻度から、その日に堆積した塵埃を除去する「日常清掃」と日常では対応できない箇所「定期清掃」、および間仕切り変更時や装置搬入時および清浄度管理値を超えた場合や事故対応時等に行う「特別清掃」に分類される。クリーンルームの清浄度を安定維持するためには、それぞれに対応した清掃計画を立て、これらの清掃を確実に実施することが重要である。

なお、クリーンルーム内全域の環境殺菌を効果的に行う方法として、ホルムアルデヒド燻蒸があるが、近年、ホルムアルデヒドに対する規制が厳しくなってきたため、過酸化水素ガスを使った環境殺菌システムの導入が進んでいる。

クリーンルーム等、製造環境の清浄度の維持・管理を確実に実施するためには、清浄度の異なるゾーン毎に、浮遊微粒子、空中微生物および表面付着微生物のモニタリングを行う必要がある。モニタリングの箇所・頻度・対象微生物を決め、具体的なモニタリング方法を定めると共に、その評価基準(判定・処置・警報等の基準)を設定して、維持・管理することが重要となる。一般的に、浮遊微粒子はパーティクルカウンターで計測し、空中微生物は浮遊菌や落下菌を培地に捕集してその数を調べる。また表面付着菌は拭取り法やスタンプ法で検査する。これらの検査の頻度は、最も清浄度の高い充填・密封ゾーンでは製造日毎に、他の清浄ゾーンでは週に一回程度、非清浄ゾーンでは1~2ヶ月に一回程度の検査が実施される。

【補足】

充填・密封工程を頂点とした無菌環境を維持するためには、クリーンルームの他に、無菌と非無菌との境界にバリアを設け、微生物の混入・汚染を防ぐ必要がある。このバリアには、主に、スチームバリアと差圧バリアおよび薬剤を用いたケミカルバリアがある。スチームバリアはタンク接続部や撹拌機、ポンプ、ホモゲナイザーの摺動部等に利用され、スチームの温度(圧力)と保持時間が管理ポイントとなる。

差圧バリアは、クリーンルームとアイソレータ等、清浄度の異なるゾーンの境界や、清浄区域と汚染区域の境界、およびアセプティックタンクと周辺雰囲気と境界などに差圧を設けて、微生物汚染を防ぐ方法である。それぞれの差圧の指標は国によって異なり、あるいは隔てられた清浄度の差により異なるが、概ね5~15Paである。

ケミカルバリアは主に容器および製品の搬送コンベヤやリテーナーが無菌エリアに入ってくる箇所に使われ、薬剤濃度、温度、接触時間が管理ポイントとなる。交換部品や検査備品をクリーンルームに持ち込む時の、薬剤による噴霧や拭取り殺菌もケミカルバリアの一つといえる。

Part 3.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務』では、「洗浄・殺菌・分離技術の各論」として解説する。

以上

【参考文献】

「飲料製造の洗浄・殺菌技術と衛生管理ガイドブック」発行:日本液体清浄化技術工業会