2025/08/18

Part 3.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務」

「飲料水製造の洗浄・殺菌・分離技術の各論」

1. はじめに

ミネラルウォーター、ボトルウォーターなどの飲料用水の製造は食品製造工場と同じ衛生環境を必要とする。衛生的な工場を運営する基盤は5S(整理、整頓、清掃、清潔、しつけ)であるが、ユーザークレームや事故(食中毒など)となる食品危害を取り除くには、清潔を徹底するための2S(洗浄、殺菌)を加えた7Sが重要となる。

液中には各種の微生物、微粒子、有機物(炭水化物、タンパク質、脂質)、無機物(鉄、カルシウム、マグネシウムなどの金属塩、スケール、ケイ酸塩、泥など)、着色成分、悪臭成分などの異物、汚染物質があり、これらの異物や成分は液中に溶解し、分散あるいは装置表面などに付着した状態で存在している。飲料用水に適合させるにはこれらの異物を害のない状態で除去・分離する必要がある。

この章においては、液体中や固体表面にある汚染物(汚れ)の洗浄、除去・分離あるいは殺菌・除菌などに関する一般的な基礎知識について解説する。

2. 洗浄・殺菌・除菌の基礎

(1) 洗浄とは

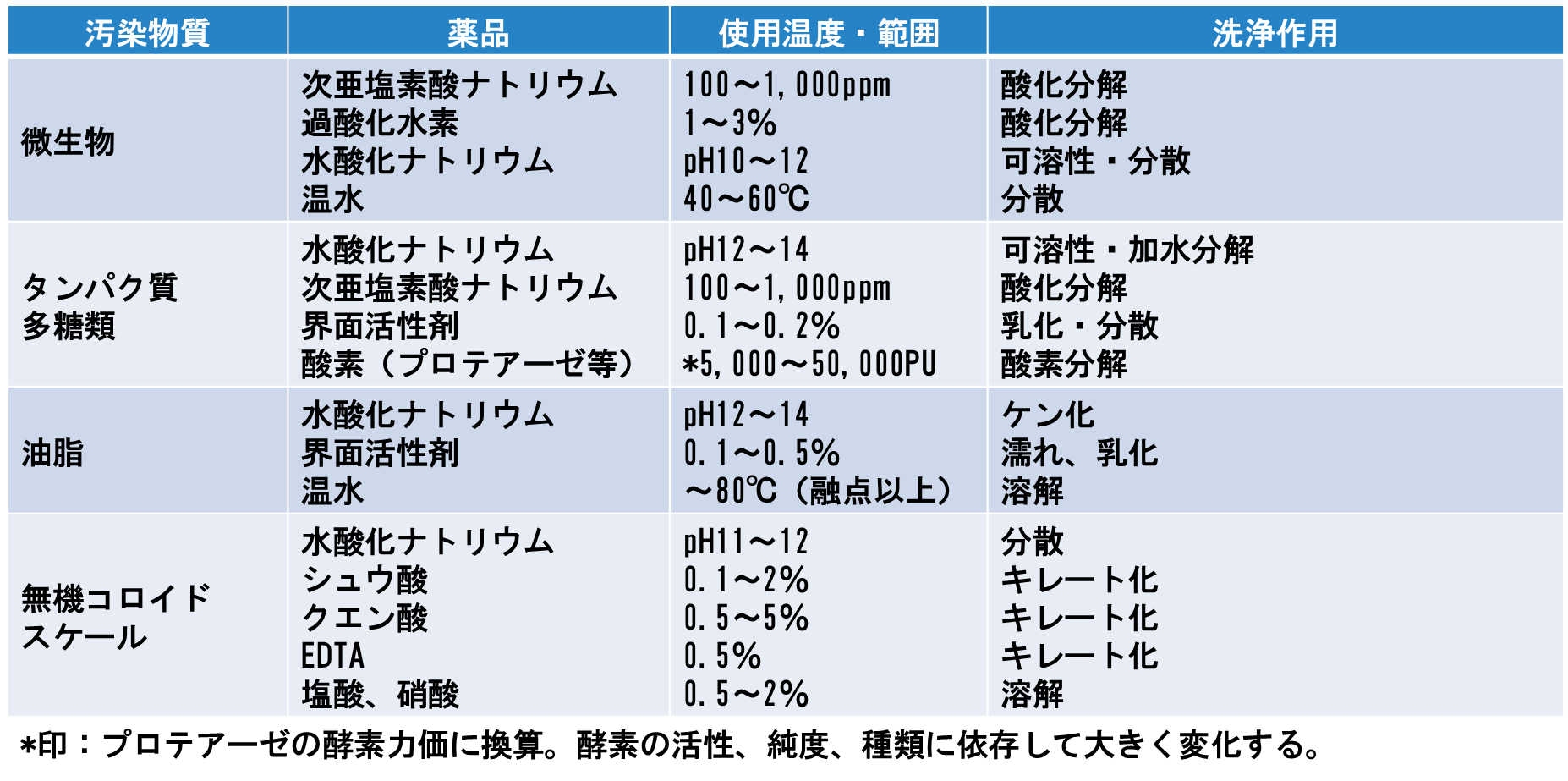

洗浄とは「洗浄対象物表面に付着している不純物を外部から必要なエネルギーを加えることにより付着表面から取り除く操作」である。そのためには、不純物の付着エネルギーよりも大きなエネルギー(洗浄力)を外部から与える、あるいは付着エネルギーを低下させる必要がある。洗浄作用(洗浄力)の形態には、化学的洗浄作用(溶解作用、界面活性作用、化学反応作用、酵素作用など)と物理的洗浄作用(熱、界面流動力、摩擦力など)があり、両者の相乗作用により洗浄は進行する。水は洗浄作用を汚染物表面に伝達する役目(流動、溶解、分散、安定化など)を果たす良質な洗浄媒体であり、溶解、離脱成分の分散保持の役割もある。化学的洗浄作用は、本来物理的洗浄作用単独の洗浄で必要なエネルギーを低下させる作用力として捉えることができる。一般的に使用されている洗浄方法、洗浄剤の種類と洗浄作用について表2-1.に示す。

表2-1. 汚染物質の種類と代表的な洗浄用薬品の種類

(2) 殺菌・滅菌・除菌

製品や設備サニタリー性を維持するために菌を殺す(殺菌)、増殖を抑える(静菌)、あるいは除去する(除菌)必要がある。一般に殺菌は洗浄の後に行われる。

<殺菌・滅菌・除菌などの用語の定義>

一般に「殺菌(sterilization)」滅菌あるいは消毒とほぼ同じ概念として扱われることが多いが、専門的には異なる概念である。その他、除菌、抗菌なども微生物学や医学、食品化学の分野において、意味が異なる概念である。

a) 殺菌:

文字通り菌を殺すことであるが、対象や程度を含まない概念であるため、その有効性に対する保証は厳密にはない。すなわち、

殺菌だと、一時的に微生物は減るが、またしばらくして増える可能性がある。

b) 滅菌:

有害・無害を問わず、対象物に存在するすべての微生物及びウイルスを死滅させる、あるいは除去することである。従って、一般的に「殺菌」と称していることは厳密には「滅菌」の意味である。確率的な観点からは菌数ゼロにすることはできないので、無菌性保証レベル(sterility assurance level:SAL)が採用され、滅菌としての定義にはSAL≦10-6が国際的に採用されている。

c) 消毒:

対象物に存在している病原性のある微生物の潜在的な感染能力を害のない程度まで減らすことである。

d) 除菌:

対象物に菌を除いて減らすことであるが、対象や程度を含まない概念である。手を水で洗うことから、無菌ろ過(sterile filtration)などにより菌を取り除くなど、様々な程度の範囲がある。

e) 抗菌:

菌の増殖を阻止することである。

f) 防カビ:

真菌の増殖を阻止することである。

g) 静菌:

菌を殺さないがその増殖を止めること(低温保存など)である。

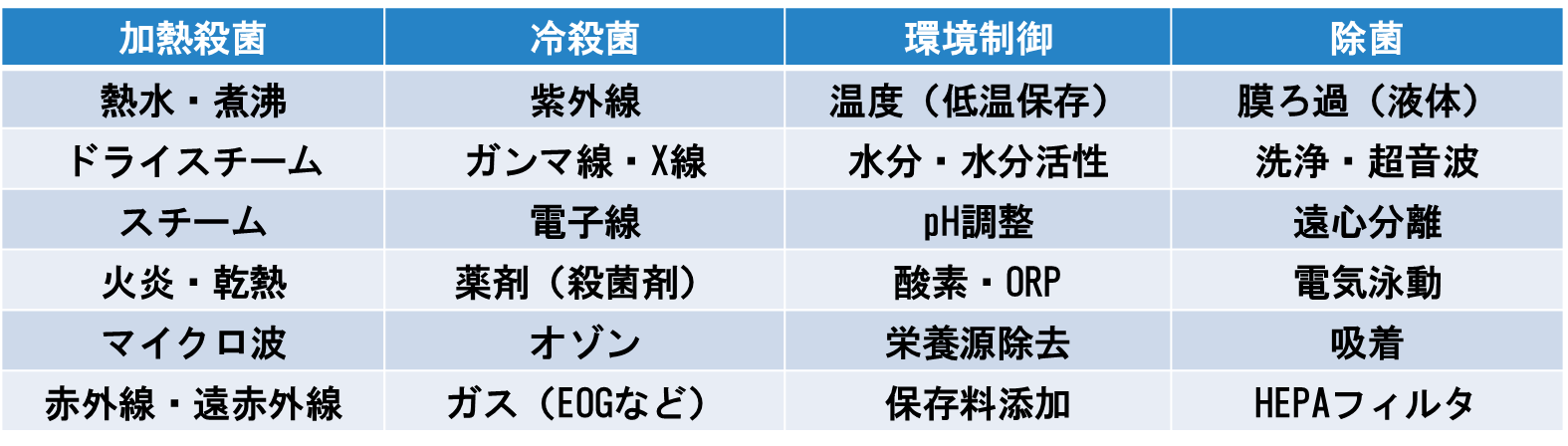

(3) 殺菌・除菌法の種類とその特徴

殺菌方法には表2-2.に示すように各種の方法がある。プラスチック容器のように熱殺菌できないものは冷殺菌される。冷殺菌法の種類と特徴を表2-3.に示す。一般に使用されている殺菌方法の殺菌機構は、微生物を構成する主要成分(タンパク質や核酸)の不可逆的変化、微生物の細胞膜、細胞壁構造の破壊、微生物の物質代謝障害などを引き起こし、微生物・菌体が増殖できないように致死的作用を与えることである。

表2-2. 微生物の殺菌・制御・除菌方法

表2-3. 各種冷殺菌技術の比較

(4) 殺菌・滅菌を行うときの注意点

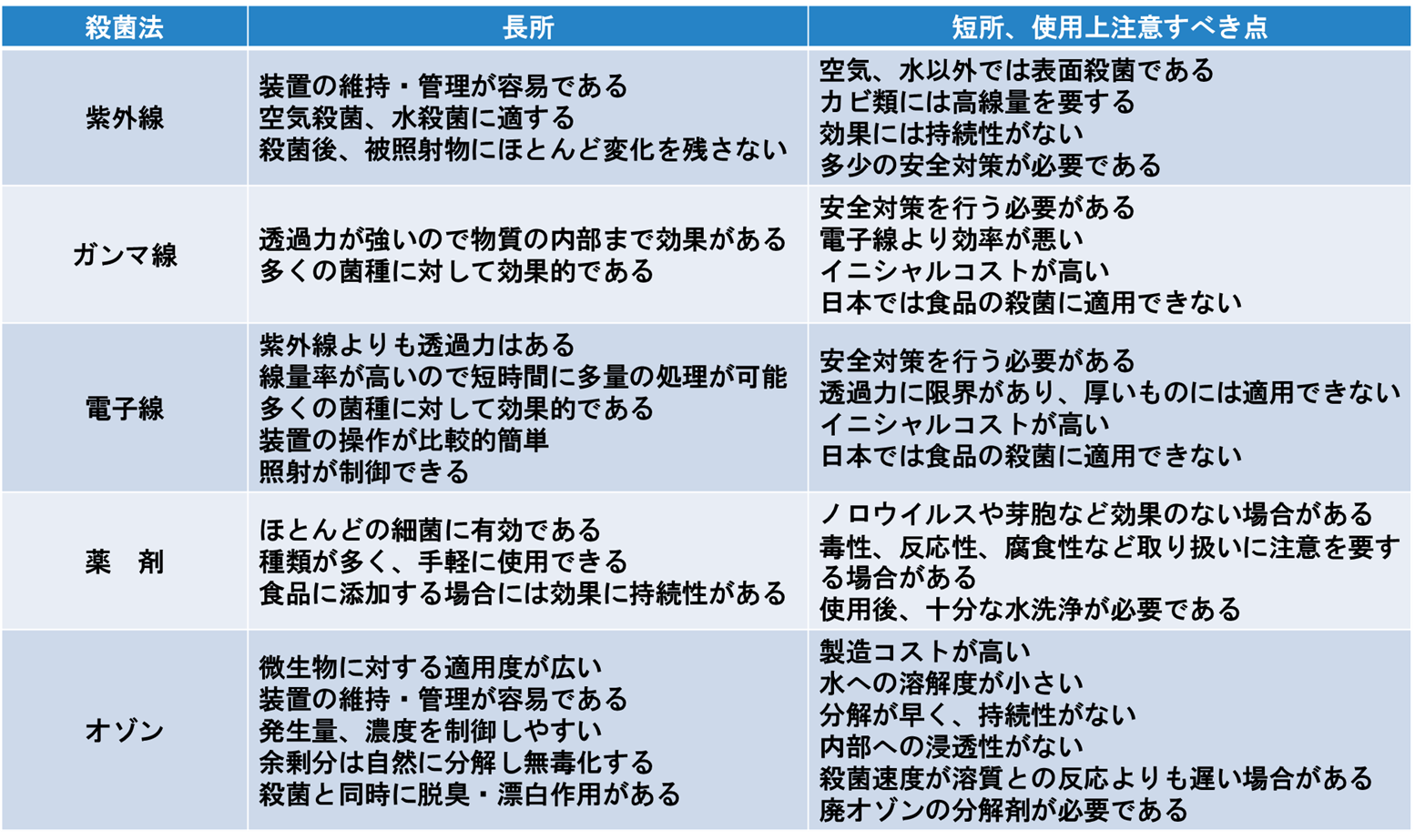

殺菌・滅菌操作において、殺菌剤(薬剤)を使用する場合の注意点は洗浄の場合と同様に、殺菌剤の効果は使用濃度、温度および殺菌(接触)時間の影響を受ける。一般的に濃度が高くなれば殺菌効果は強くなるが、エタノールによる消毒では低濃度でも高濃度でも消毒効果は弱く、約70w/w%(約80v/v%)が効果的と言われている。また、温度が高くなれば殺菌力は高まる。一般的に、20℃以上で使用する。さらに殺菌時間は長い方が、効果が高いが、表2-4. に示すように金により薬剤耐性が異なり、酵母カビの殺菌には細菌よりも時間がかかる。

表2-4. 各種薬剤の殺菌効果

殺菌剤使用における基本条件として、目的に合った濃度、十分な接触時間および温度を遵守する必要があり、いずれかの条件が不足すると十分な効果が得られない。多くの殺菌剤においてはわずかな濃度変化でも殺菌力が大きく影響するので、原液を希釈する際には、計量器を用いて正確に希釈する必要がある。一般に十分な殺菌には薬剤濃度×処理時間がある一定値以上必要とされている。また、殺菌剤や消毒剤は使用中に有機質や酸素・紫外線などの影響により濃度(活性)が低下するので、殺菌終了時点において有効濃度が確保されているか確認する必要がある。

(5) 洗浄・滅菌に関するその他の留意点

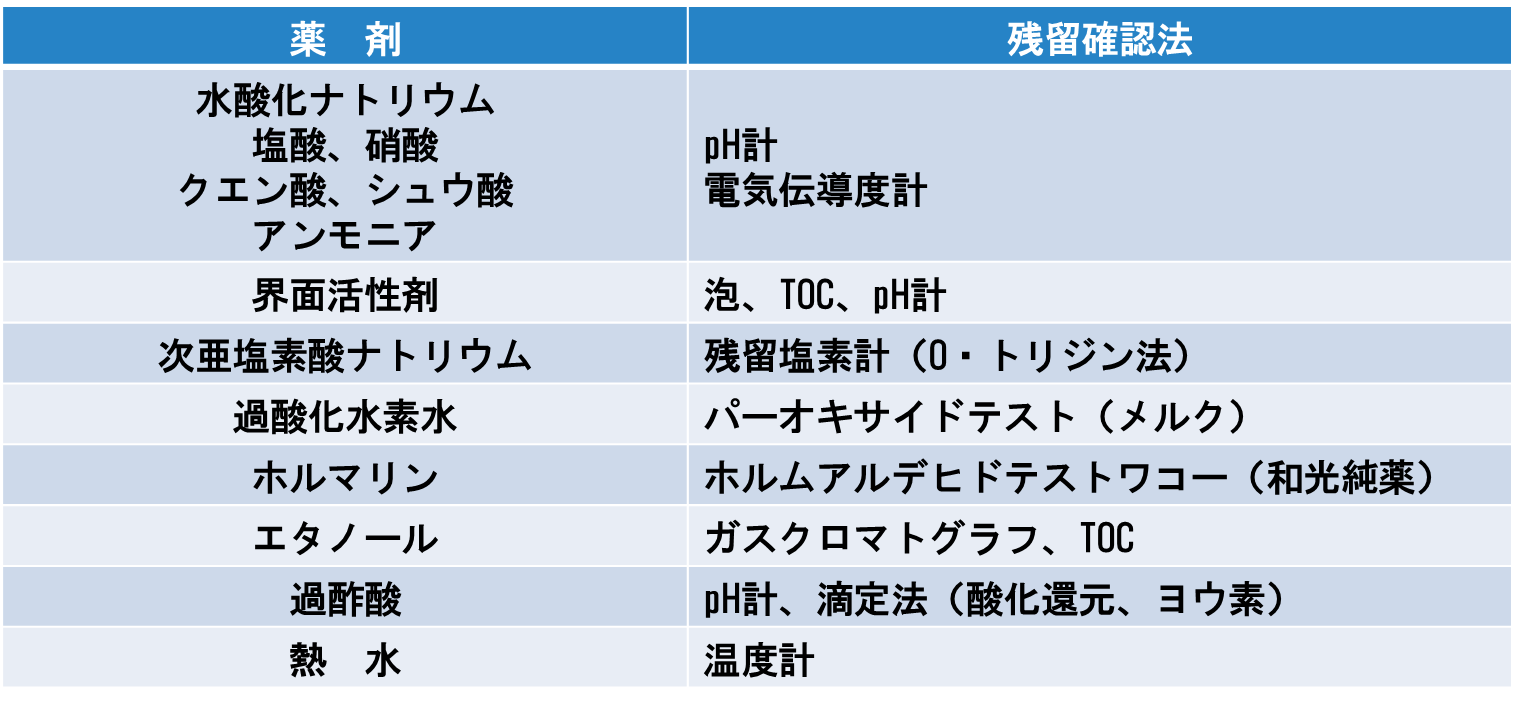

洗浄剤や殺菌剤は残留していると製品や健康に害を及ぼす恐れがあるので、使用後は必ず水で洗浄する必要がある。残留濃度の検出・分析方法は使用する洗浄剤や殺菌剤の種類により異なってくる。表2-5.に濃度測定法の例を示す。

表2-5. 主な洗浄殺菌剤の残留確認法

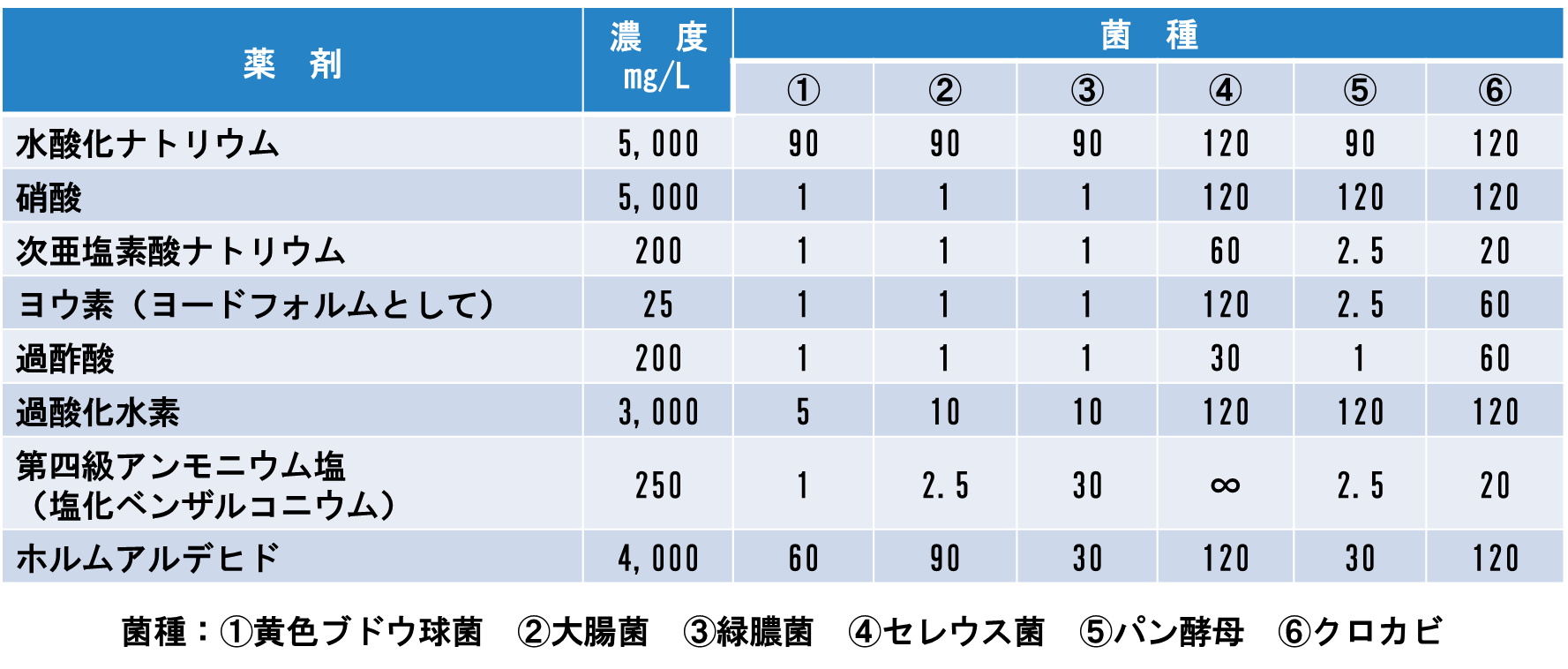

3. 薬剤洗浄・除菌法

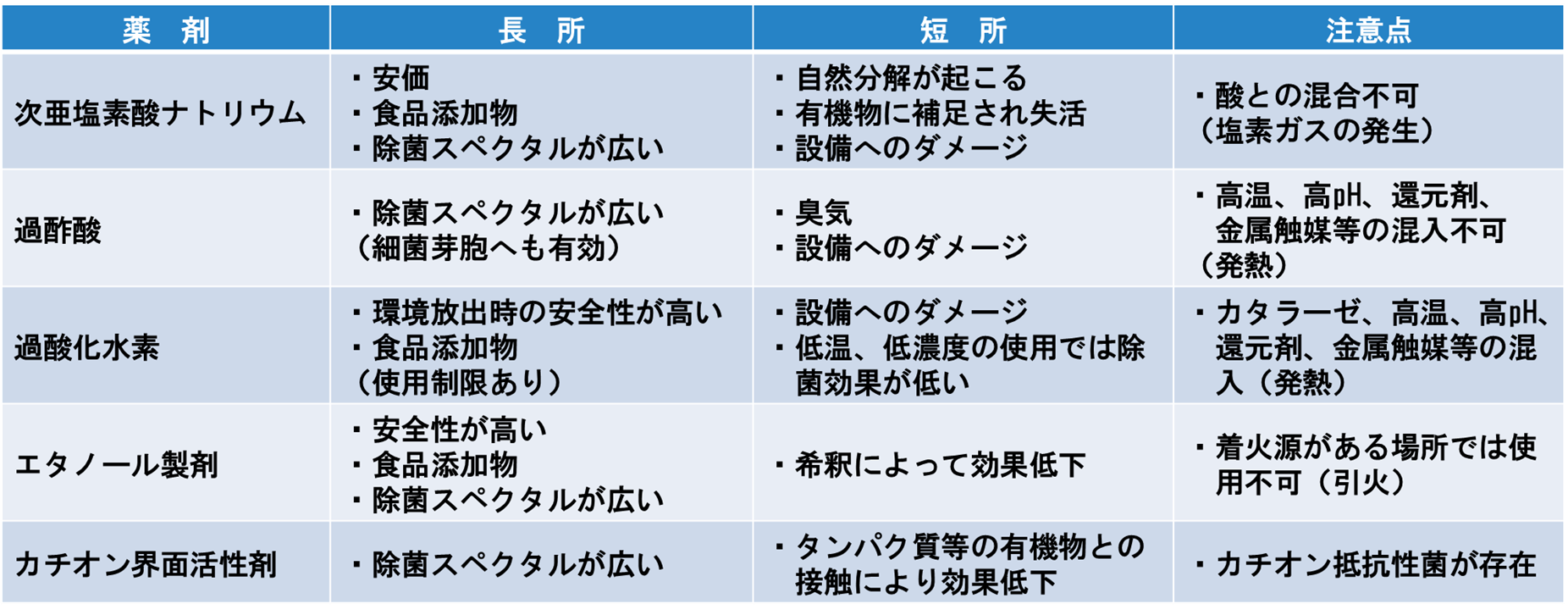

薬剤による洗浄:除菌法はさまざまであるが、その用途や薬剤の長所・短所によって最適な薬剤を選定することが重要である。表3-1.には代表的な除菌剤についての長所・短所・注意点を示す。

表3-1. 各種除菌剤の特徴

(1) 次亜塩素酸ナトリウム

食品添加物にも認可されていること等から、食品産業において広く使用されている除菌剤である。使用上の注意として、pHの低下に伴いその形態が変化する。pH2以下になると危険性が高い塩素ガス(CL2)が遊離するので酸類との混合は避ける必要がある。

(2) 過酢酸

一般的に過酢酸、酢酸及び過酸化水素の平衡混合物製剤として市販されている。広範囲な微生物に対して高い除菌効果を示し、他の薬剤では除菌困難である細菌芽胞に対しても除菌効果が認められている。食品工業では、SIP(Sterilizing In Place)用途やPETボトル無菌充填システムの除菌剤として使用が一般的である。

(3) 過酸化水素

広範囲な微生物へ除菌効果を示す。恒温、高濃度であれば細菌芽胞へも効果を示す。また、分解されると水と酸素のみになるため環境放出時の安全性が高く、食品工場のみならず各種の工業用途に使用されている。食品工業では、無菌充填用の包材や製造システムの除菌に使用されている。

(4) エタノール製剤

食品添加物グレードのエタノール製剤の主原料である発酵エタノールは一般飲食物添加物として認可されており安全性が高いことや、細菌芽胞には効果を示さないものの広範囲な微生物への除菌効果を示すことから食品工業では広く使用されている。

(5) カチオン界面活性剤

界面活性剤は水に溶解した時の活性成分のイオン性により、アニオン界面活性剤、ノニオン界面活性剤、カチオン界面活性剤、両性界面活性剤に分類される。食品工業の除菌用途で使用されるカチオン界面活性剤の多くは第四級アンモニウム塩である。第四級アンモニウム塩は細菌芽胞には効果を示さないものの幅広い微生物に効果を示す。

(6) 配合洗浄剤

洗浄剤にはアルカリ性、中性、酸性のものがある。一般的に軽微な有機物汚れ(油脂、タンパク質等)には中性~弱アルカリ性の洗浄剤を用いる。また、有機汚れでも、熱や時間によって変性し強固になったものには強アルカリ性の洗浄剤が有効である。この内タンパク質の変性による重質な汚れには、塩素剤を配合した塩素化アルカリが有効である。また、酸洗浄剤はスケールと呼ばれる無機汚れに効果を発揮する。

4. 熱水殺菌法

(1) 熱殺菌とは

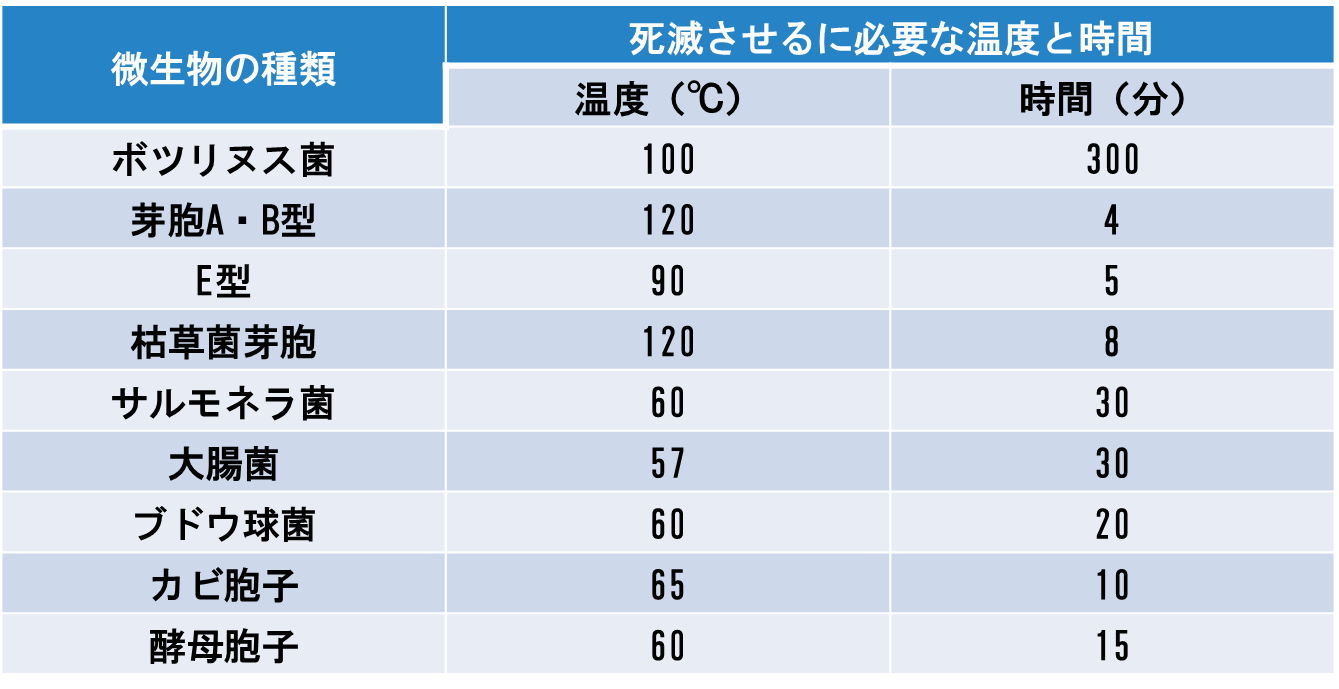

熱水殺菌は、機材(ライン)や充填される容器の殺菌に用いられる。多くの微生物は、適当な条件下で-20℃以下の低温に置かれると代謝が完全に停止し、増殖しない状態で半永久的に生存する。これに対し高温環境においては、微生物の種類によって多少の差はあるが、細胞成分に熱変性が生じ短時間で死滅する。例えば、芽胞を形成できない病原細菌の多くは、63℃で30分加熱することで死滅する。

一方、細菌の芽胞は厚い殻で覆われ、水分含量も少ないので、高温に対する抵抗性があらゆる生物中で最も強く、100℃、20分の加熱にも耐える。種々の物品を滅菌状態にするためには、芽胞をも死滅させるだけの加熱条件が要求される。表4-1.に微生物の耐熱性(湿熱)について示す。

表4-1. 微生物の耐熱性(湿熱)

(2) 殺菌方法

a) 低温殺菌(100℃以下の殺菌)

パスツリゼーション(pasteurization)と呼ばれ、62~65℃で30分間の加熱を行う。しかし、低温長時間殺菌(LTLT)「保持式により63℃30分間加熱殺菌するか、またはこれと同等以上の殺菌効果を有する方法で加熱殺菌すること」となっている。

b) 高温殺菌(100℃以上の殺菌)

一般に高圧釜(レトルト)が用いられ、110~115℃で10分~30分殺菌されることが多い。

c) 超高温殺菌(ultra high temperature:UHT殺菌)

130~150℃の超高温で短時間(1~数秒)処理することによって、熱による食品の変質を最低限に抑え、かつ確実に殺菌あるいは滅菌するものである。

(3) 加熱処理の方法

a) 低温殺菌法

100℃未満の温度で加熱処理する方法で、次の4つの方法がある。

・0~95℃の温度に制御した温水槽中に浸漬する

・沸騰水中に浸漬する

・温水シャワーをかける

・蒸気を吹き込んだトンネル内を通過させる

例えば、ボトルウォーター製造においてはボトル生産開始前に充填ライン、最終フィルターを食品衛生法に準じ100℃以下の熱水を一定時間通水させ、配管内部の殺菌(サニタイズ)を行う。

b) 熱間充填(ホットパック)法

80~95℃に加熱した食品を冷却せず、熱いうちに容器に充填、密封し、室温下または一定温度にしばらく保持して殺菌する方法である。通常は93℃加熱し、20~30秒保持する。

c) レトルト殺菌法

100℃を超える温度で加熱処理する方法で、缶びん詰め及びレトルト食品などの製品に一般的に採用されている。基本的には、レトルト(retort)と呼ばれる大型の高圧殺菌釜に容器詰食品を収納して、蒸気又は熱水で加熱処理するものである。

加熱媒体により飽和蒸気、空気加圧蒸気、熱水を用いる方法の3つに大別される。

d) 火炎殺菌法

容器(主に缶)をコンベヤチェーンに載せて、円筒軸方向に回転させながら1列に並んだガスバーナーの火炎上を通過させ、常圧下で加熱処理した後、冷水のシャワーで冷却する。

e) 無菌充填法

液体食品を、熱交換器を用いて140~150℃の超高温まで瞬時に加熱し、短時間(20~30秒)保持し、急冷した後、あらかじめ殺菌していた容器に無菌的に充填、密封する方法である。

5. 紫外線殺菌

(1) 紫外線殺菌のしくみ

a) 紫外線(UV)とは

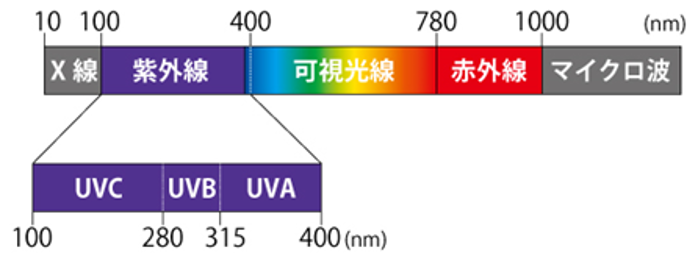

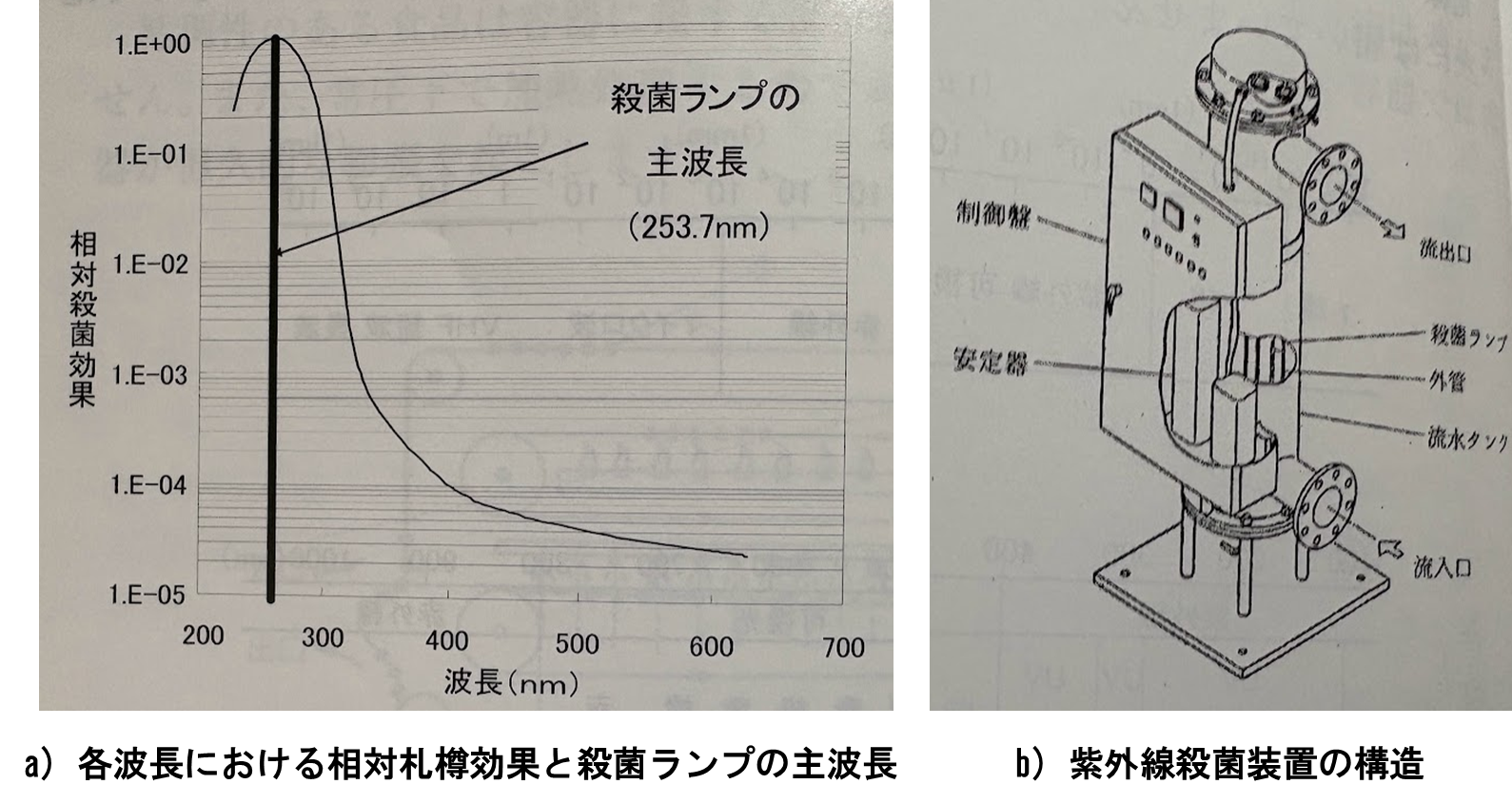

電磁波の一種で、可視光(紫色)より短い1~400nm(0.001~0.4μm)の波長域全体の総称である。紫外線の生物へ与える影響は各波長によって大きく異なり、その違いからUV-A(315~400nm)、UV-B(280~315nm)、UV-C(100~280nm)の3つに区分される。紫外線の殺菌効果は、UV-Cの中でも260nm付近の波長で特異的に高くなる(図5-1.参照)。

図5-1. 電磁波の各波長と名称

b) 紫外線殺菌装置の構造

代表的な紫外線殺菌装置(内照式管路密閉型)の構造は、ステンレス製のシリンダ部分(紫外線照射槽)と制御盤からなり、シリンダ内に殺菌ランプが保護管(外管)と共に装着されている(図5-2.参照)。

図5-2. 各波長における相対札樽効果と殺菌ランプの主波長および紫外線殺菌装置の構造

(2) 紫外線殺菌効果の指標

紫外線による殺菌効果は、紫外線照射量で決定される。

例)

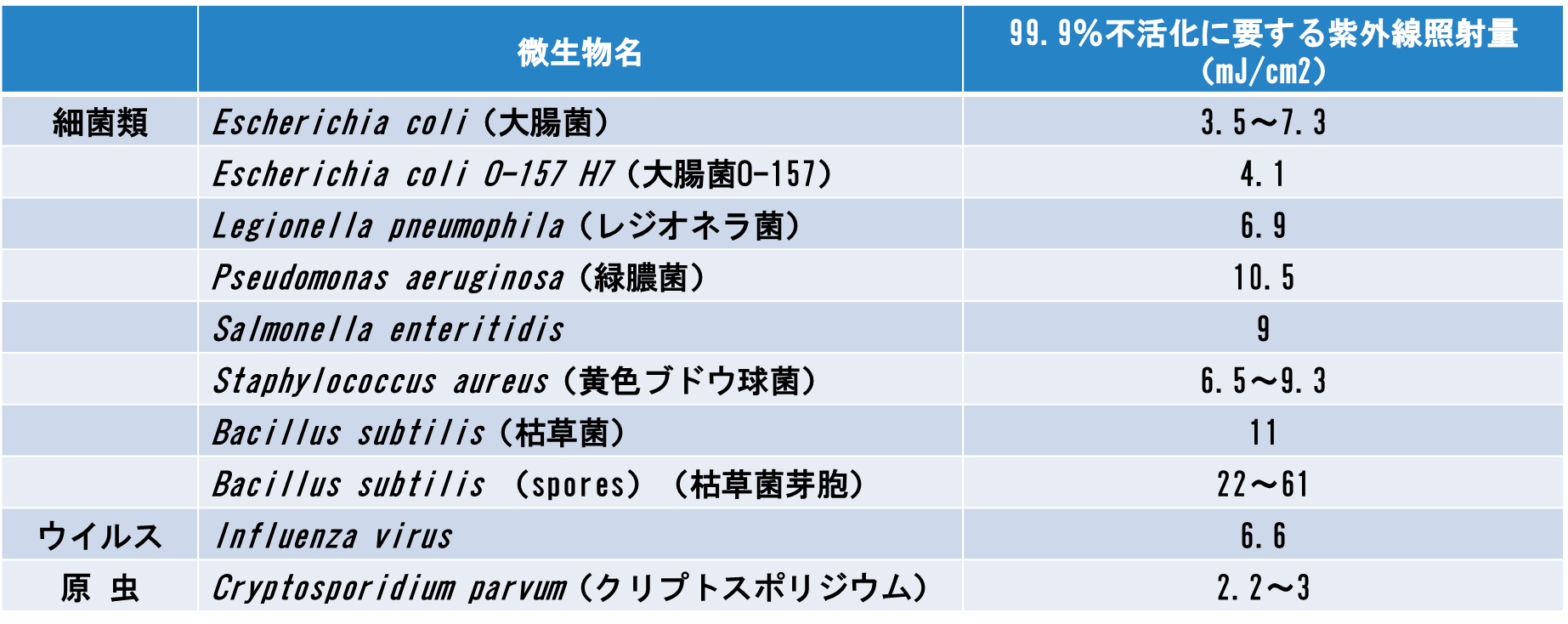

紫外線照射量は、紫外線照度(μW/cm2)と照射時間(s)が異なっていても紫外線照射量(μW・s/cm2)が同等の場合、殺菌効果が得られることになる。表5-1. に各微生物の紫外線感受性について示す。

表5-1. 各微生物の紫外線感受性

(3) 紫外線殺菌装置の適用事例

飲料水や超純水の製造に比較的早くから適用され、例えば食品・飲料工場において次のような用途で用いられている。

a) 製造用水(原料水等)の殺菌

b) 容器や配管内の洗浄水(押水等)の殺菌

c) 貯水タンク内の殺菌

d) 糖液の殺菌

e) 容器やキャップの表面殺菌

f) 製品冷却水の循環殺菌

g) 排水の殺菌

ミネラルウォーター類への適用:紫外線殺菌で加熱殺菌と同等以上の効果を得るには、11,700μW・s/cm2以上の紫外線照射量が必要である。

(4) 紫外線殺菌装置の維持管理

標準的な紫外線殺菌装置の保守・点検には、特別の専門的な技術や視覚を要するものではないが、紫外線はヒトの目や皮膚にたいしては有害であること、電気製品であり制御盤内には高電圧がかかっている個所があること、ランプ及びランプ保護管はガラス成否品であり破損しやすいことに留意する。維持管理を実施するにあたり日常管理と定期管理を計画的に行う。

6. 電子線照射法

(1) 電子線とは

電子線は放射線の一種であり電子線加速器で発生させる。電子線滅菌で使用される電子線加速器では、1,000,000~5,000,000ボルトの高電圧をかける。

(2) 放射線滅菌について

放射線による滅菌作用は、電子線やガンマ線などの放射線が微生物の遺伝子(DNA:デオキシリボ核酸)の2重らせんを直接切断することで、DNAや細胞に損傷を与えて、結果として微生物にダメージを与えて菌を死滅させる。

(3) 電子線滅菌例

段ボール等の包装を破ることなく、包装表面から放射状に電子線を照射して滅菌を行う。例えば、段ボール内に収納したポリエチレン袋に梱包したボトルキャップに電子線を照射し滅菌する。この場合、菌のバリア性が高く、放射線劣化を受け難く、破れにくい適切な包装材(例えば、ポリエチレン製の袋)を選定する。

(4) 品質管理

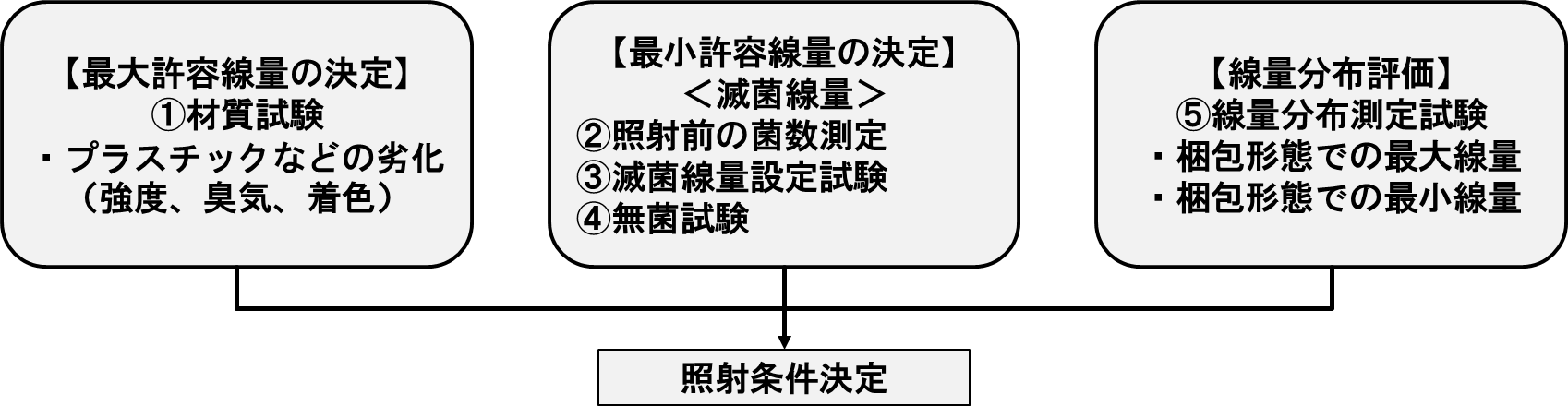

滅菌バリデーションの例

医療機器や医薬品を放射線滅菌する場合、プロセスの妥当性を検証するために滅菌バリデーションに基づく品質管理が行われる。滅菌バリデーションは図6-1. に示す試験で製品ごとに放射線照射の条件を決定する。

図6-1. 放射線照射条件の決定手順

7. 電解水法

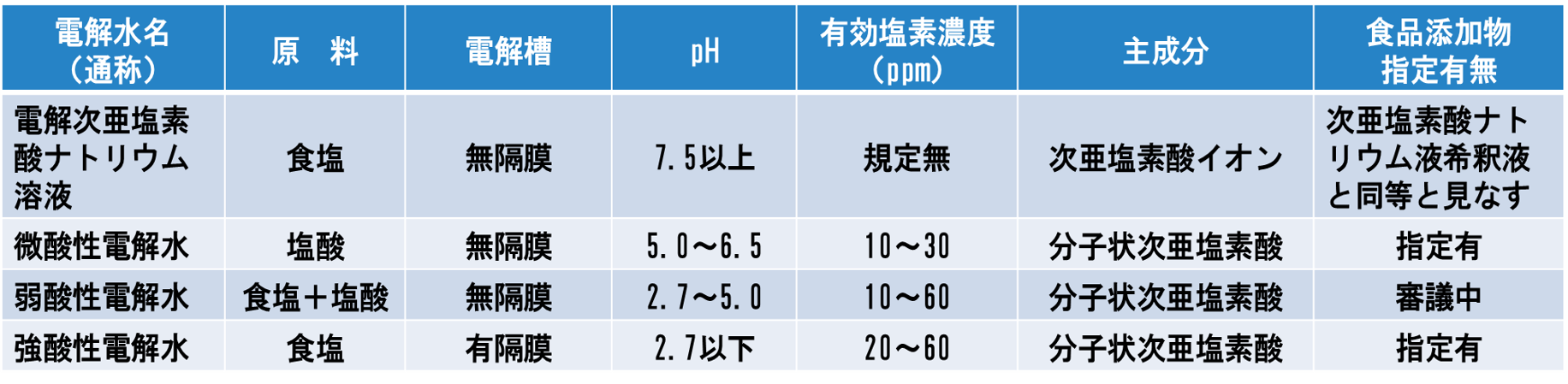

(1) 電解水の分類

食品や飲料の製造等に利用できる電解水は塩酸または食塩を原料として電解法によって製造されたもので、電解水の種類と特徴を表7-1.に示す。

表7-1. 殺菌用電解水の種類と特徴

(2) 微酸性電解水とは

厚生労働書により安全性や殺菌効果が認められ、pHが5.0~6.5で有効塩素濃度が10~30ppmのものが「微酸性次亜塩素酸水」として食品添加物の殺菌料に指定された。微酸性電解水は電解法で生成された微酸性次亜塩素酸水である。

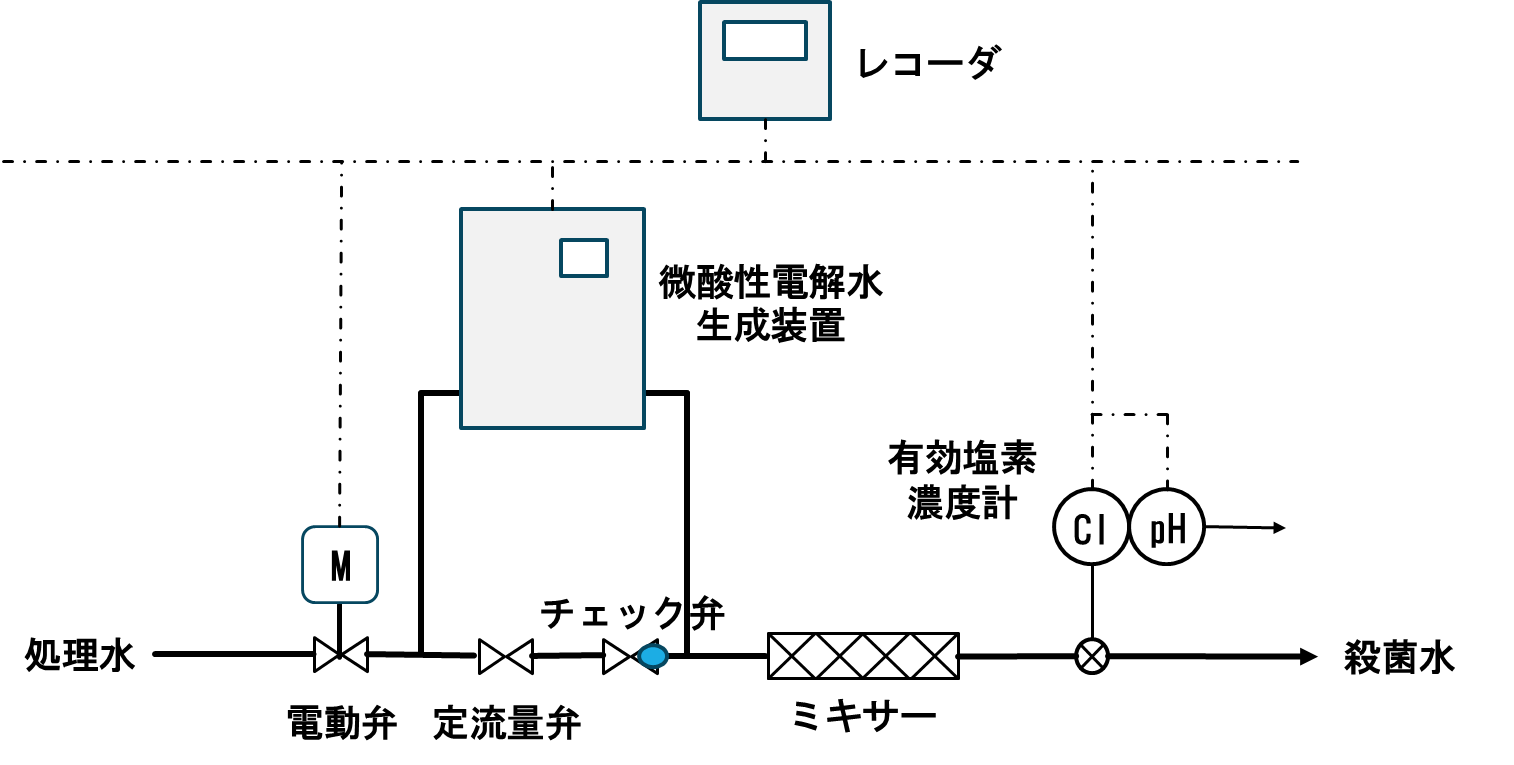

(3) 飲用水製造における微酸性電解水の利用

用水殺菌装置の例を図7-1. に示す。処理原水の一部を微酸性電解水生成装置で処理し再び原水に混合し、最終有効塩素濃度が飲用適基準に適合するように調整する。

図7-1. 微酸性電解水を利用した処理水殺菌装置

8. オゾン殺菌法

(1) オゾンの基礎

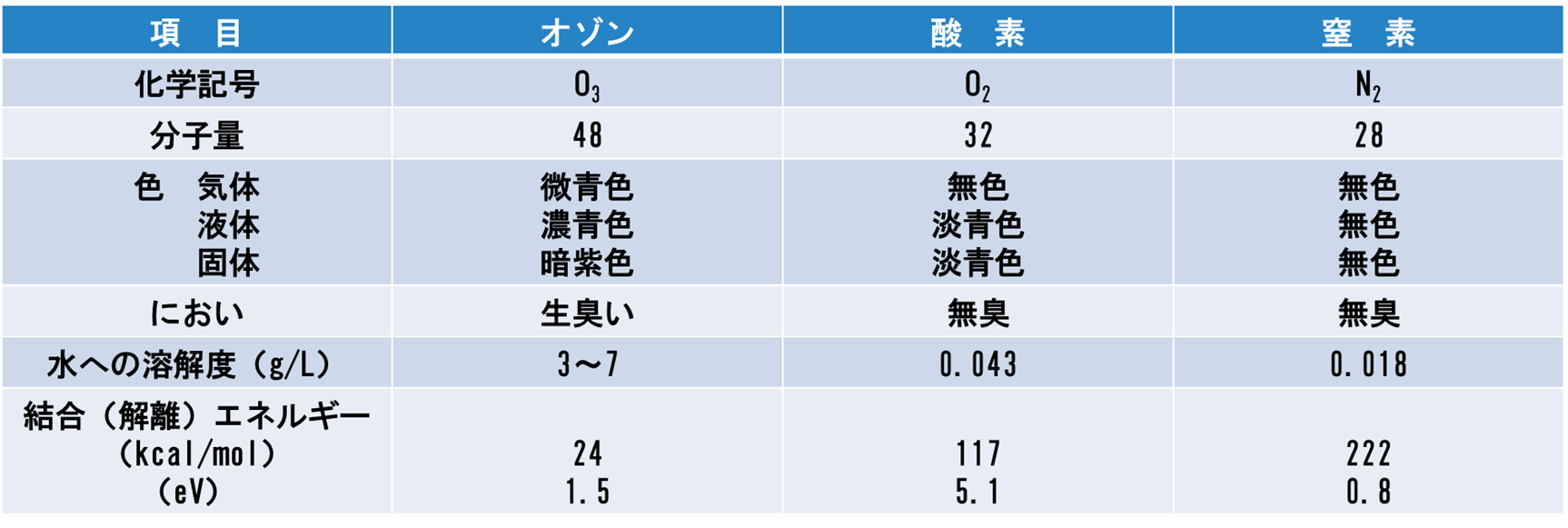

オゾンは細菌の細胞膜やDNAに損傷をあたえることにより細菌を不活性化(殺菌)する。不活性後にはかならず無害な酸素に戻るため、殺菌剤としての残留性がない。表8-1.にオゾンの物性値を酸素、窒素と比較して示す。

表8-1. オゾンの物性値

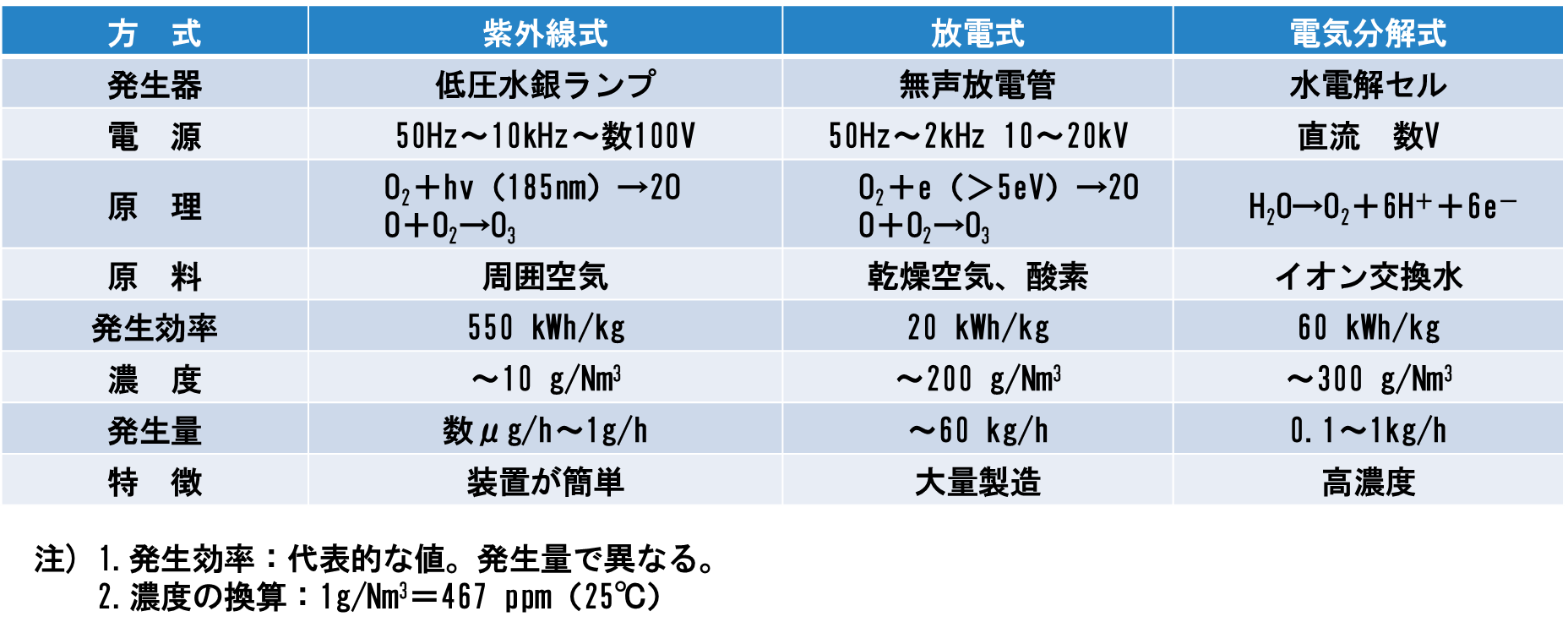

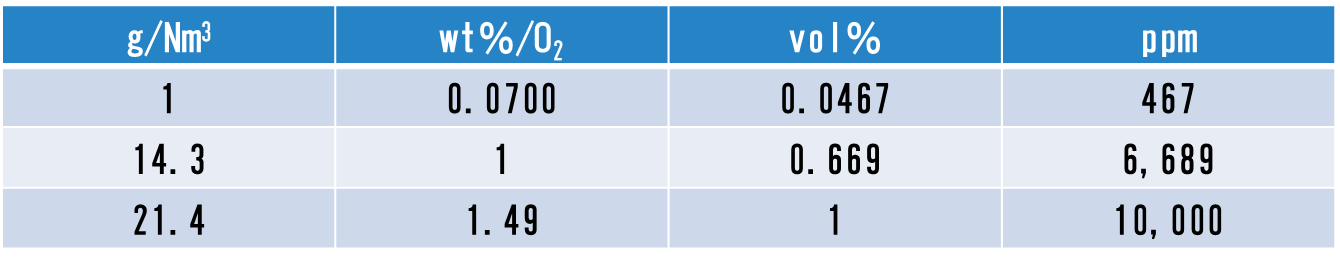

表8-2.にオゾン発生器の発生方式を示す。表8-3.オゾン濃度単位の換算表を示す。

表8-2. オゾン発生器の発生方式

表8-3. オゾン濃度単位の換算表(標準状態)

(2) オゾン殺菌

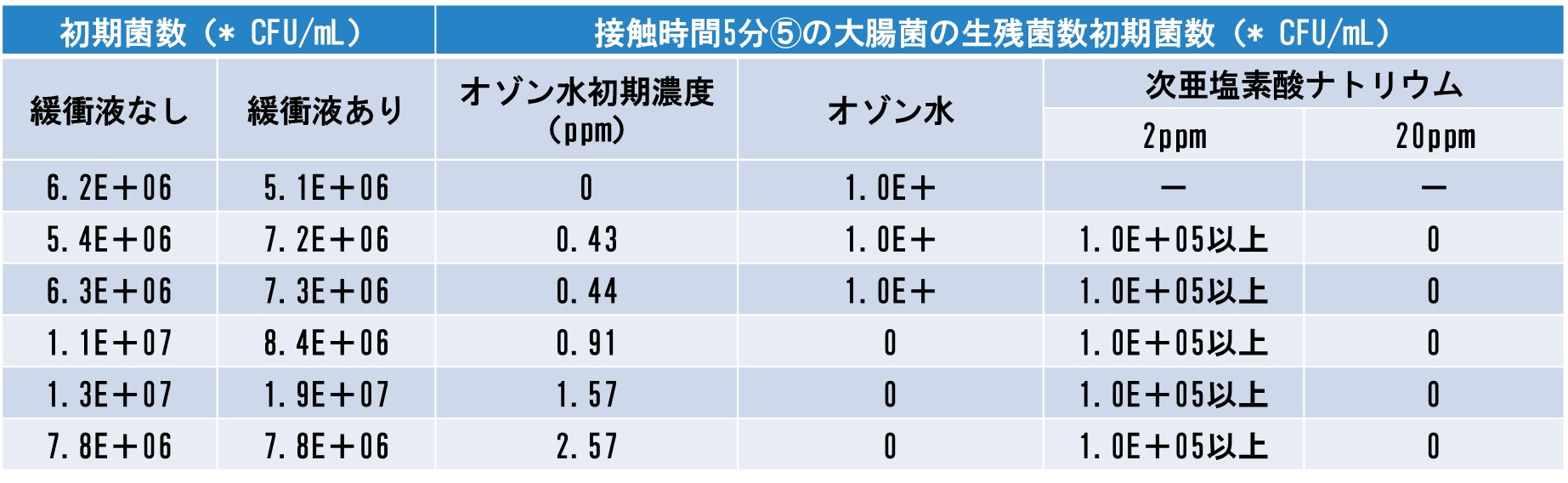

オゾンの殺菌例を表8-4.オゾン水と次亜塩素酸ナトリウムの大腸菌に対する殺菌効果を比較した例を示す。オゾン水は1ppmでも大腸菌に対して高い殺菌性を示している。

表8-4. 大腸菌におけるオゾン水と次亜塩素酸ナトリウムの殺菌効果

9. 活性炭法

(1) 活性炭の製法と種類

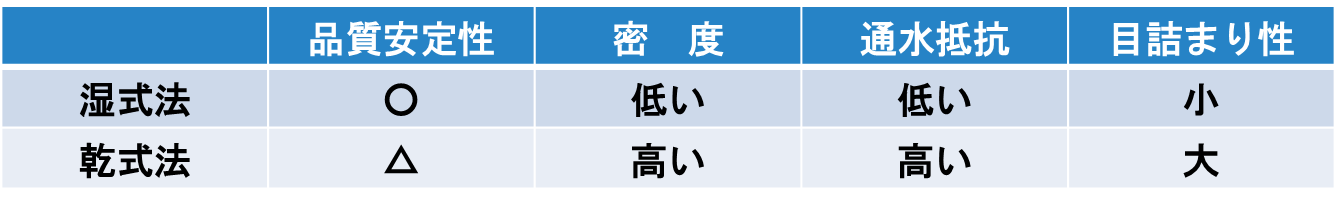

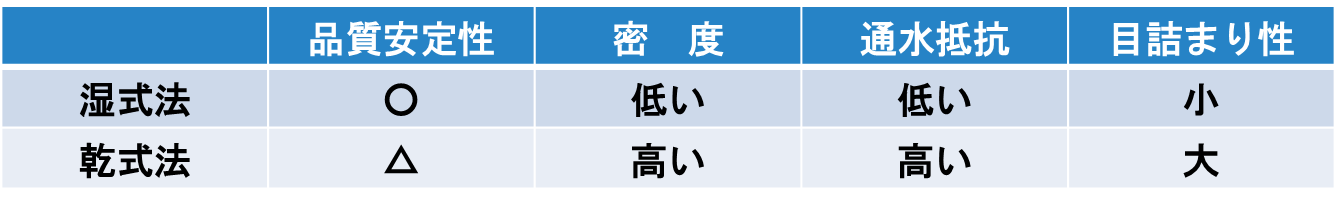

活性炭フィルターは製法的に湿式法と乾式法がある。

a) 湿式法:

水中でスラリー状に懸濁する程度の粒度に調整された粉末状、粒状、繊維状活性炭にバインダーを加えて成形金型を使って脱水・成形・乾燥する方法である。

b) 乾式法:

一般的にカーボンブロックと呼ばれるもので細粒に調整された粉末、粒状活性炭に熱溶融性樹脂を混合してダイズと呼ばれる金型を用いて加圧、加熱して成形する方法である。

表9-1.に乾式法と湿式法の特徴を示す。

表9-1. 成形活性炭の製法の特徴

(2) 活性炭フィルター

活性炭フィルターは活性炭とそれを取り囲む不織布等に構成される。

(3) 活性炭フィルターの目詰まり

表9-2.に目詰まりしたフィルターの純度分析例を示す。活性炭フィルターが目詰まりして使用できなくなるのを防止するためにはプレフィルターを取付けるのが有効である。

表9-2. 目詰まりフィルターの純度分析例

10. 膜ろ過法

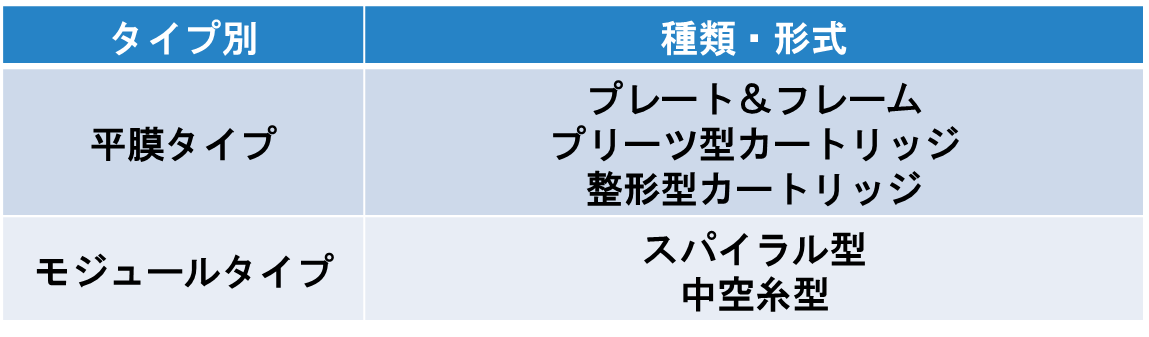

(1) ろ過膜のタイプ

表10-1.にろ過膜のタイプを示す。

表10-1. ろ過膜のタイプ

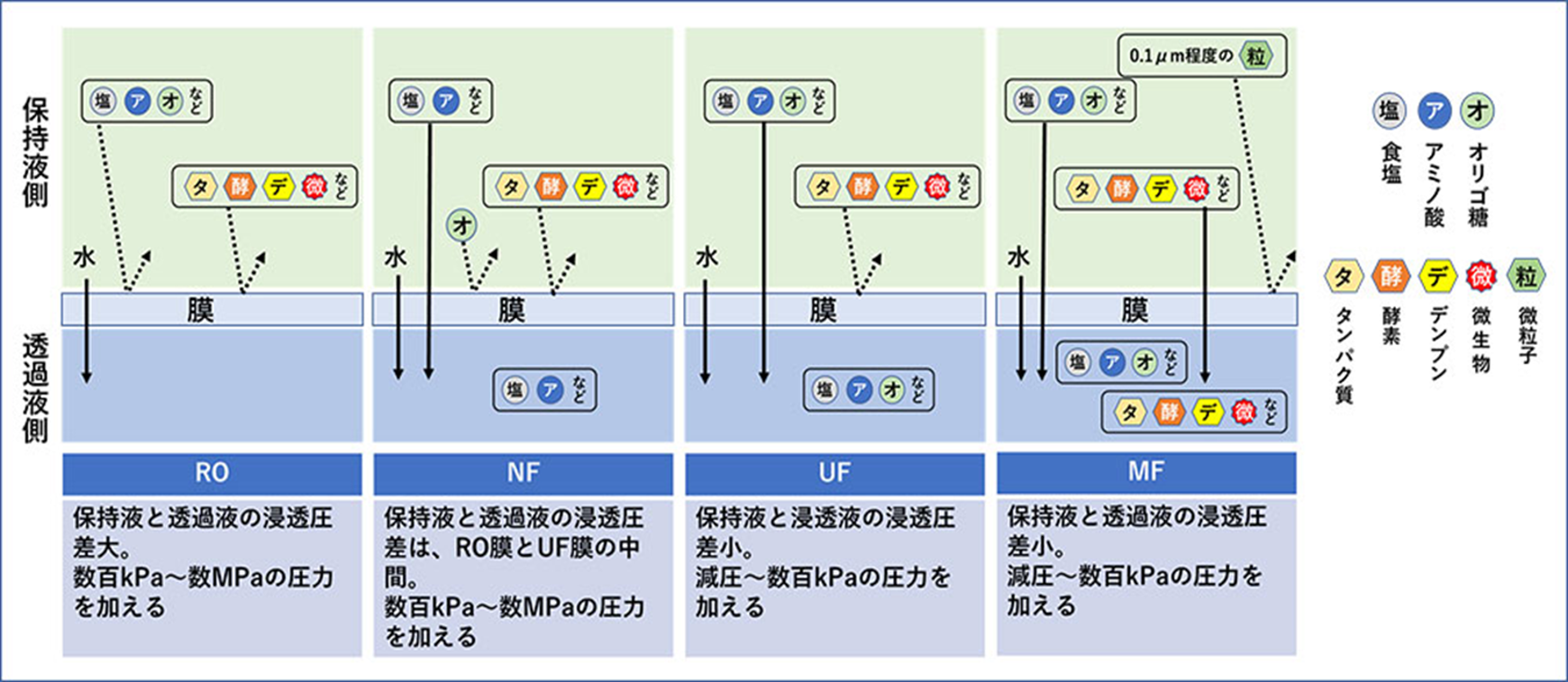

飲料水製造ラインで用いるMF膜とUF膜について説明する。また図10-1.に浸透膜(RO)、ナノろ過膜(NF)、限外ろ過膜(UF)、精密ろ過膜(MF)の分離特性比較を示す。

図10-1.浸透膜(RO)、ナノろ過膜(NF)、限外ろ過膜(UF)、精密ろ過膜(MF)の分離特性比較

a) MF膜:

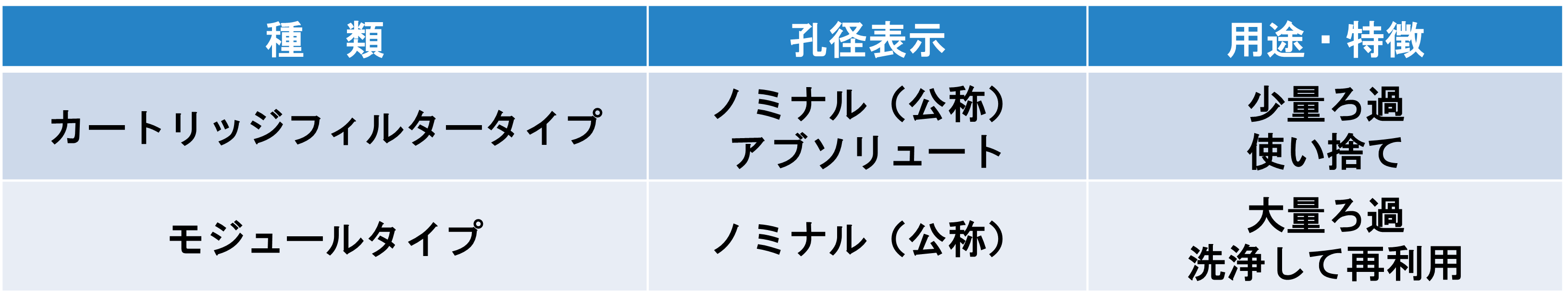

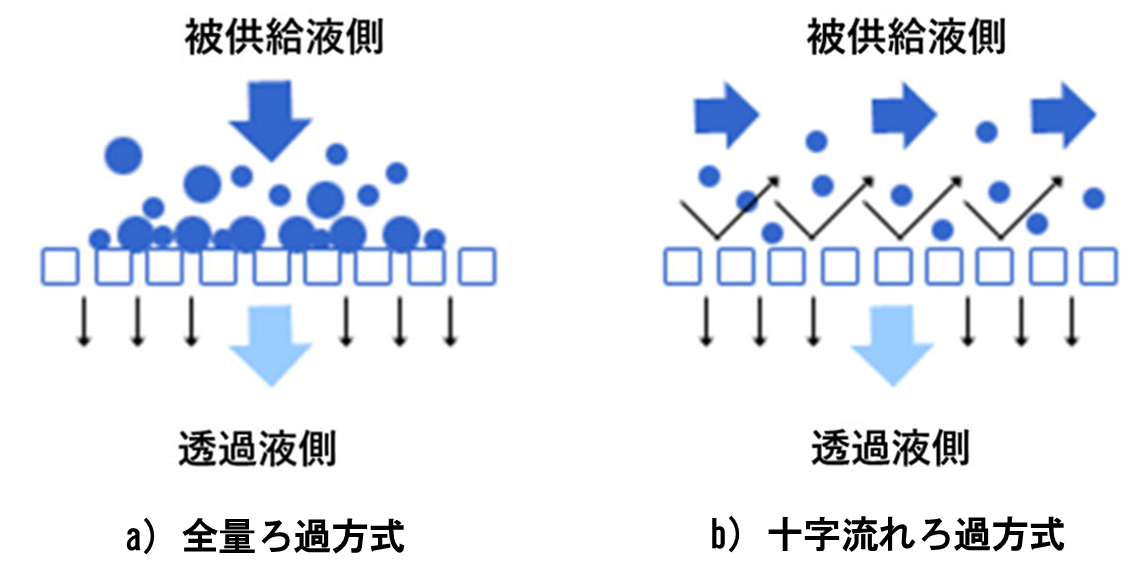

MF膜には、カートリッジフィルタータイプとモジュールタイプがある。表10-2.にMF膜の種類と特徴を示す。図10-1.に全量ろ過と十字流れろ過の概念図を示す。

表10-2. MF膜の種類と特徴

図10-2.全量ろ過と十字流れろ過の概念図

b) UF膜:

分子量レベルの微細な孔径を持つ膜をUF膜と呼んでいる。UF膜の分離性能はμmではなく、分画分子量で表示される。UF膜を構成する膜素材は耐熱性が高いことが特徴であり、例えば、ポリスルフォンやポリエーテルスルフォンを膜素材とするUF膜は、約80℃熱水殺菌や約℃蒸気滅菌に耐えうる膜モジュールであることが大きな特徴としてあげられる。

(2) ろ過滅菌

ろ過滅菌操作によって微生物を無菌状態まで排除すること、具体的には、膜二次側における微生物数を一次側の微生物数に対して100万分の1未満に低減するろ過滅菌概念を、医薬品製造分野においてろ過滅菌と呼んでいる。

ろ過滅菌は、無菌性保証レベル(sterility assurance level:SAL)という概念が使われ、SAL≦10-6が医薬品製造において最終滅菌法として採用されている。

(3) ろ過滅菌用膜使用時の留意点

a) 膜一次側に存在する微生物が増加し膜面いっぱいに広がってろ過を継続できなくなること

b) ろ過滅菌用膜の二次側は無菌であること

c) ろ過膜の安全性、具体的には使用する膜の表示孔径とピンホールがないこと

に留意する。

(4) 膜試験方法

a) 完全性試験

b) バルブポイントテスト

c) エアリークチェック

(5) 膜洗浄法と殺菌法

膜に付着している微生物を洗浄するためには、微生物を殺滅することが必要である。殺滅するためには、殺菌剤を使う方法と熱水や蒸気を使う方法がある。

a) 殺菌剤:種々あるがその中で膜素材にダメージを与えないものに限られる。具体的には次亜塩素酸ナトリウム、過酸化水素など酸化剤は有機高分子膜素材へは使用を避ける。

b) 熱水や蒸気:先ず膜素材の耐熱温度を確かめる必要がある。フロロカーボン系樹脂素材のMFやポリスルフォン系プラスチック素材のUFがこの耐熱膜用途に使われる。

以上

【参考技術レポート】

1. Part 1.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務』

~飲料水製造技術を通して無菌充填技術とCIP/SIPに必須となる要素技術を学ぶ~

https://www.kimoto-proeng.com/report/4436

2. Part 2.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務』

飲料水製造における洗浄・殺菌技術

https://www.kimoto-proeng.com/report/4561