2025/05/02

Part 1.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務』

~飲料水製造技術を通して無菌充填技術とCIP/SIPに必須となる要素技術を学ぶ~

Part 1. “Basics and Practice of Cleaning and Sterilization Technology and Hygiene Management for Drinking Water Production”

~Learn essential technologies for aseptic filling and CIP/SIP through drinking water production technology~

1. 飲料水製造システム

1-1. ミネラルウォーター製造システム

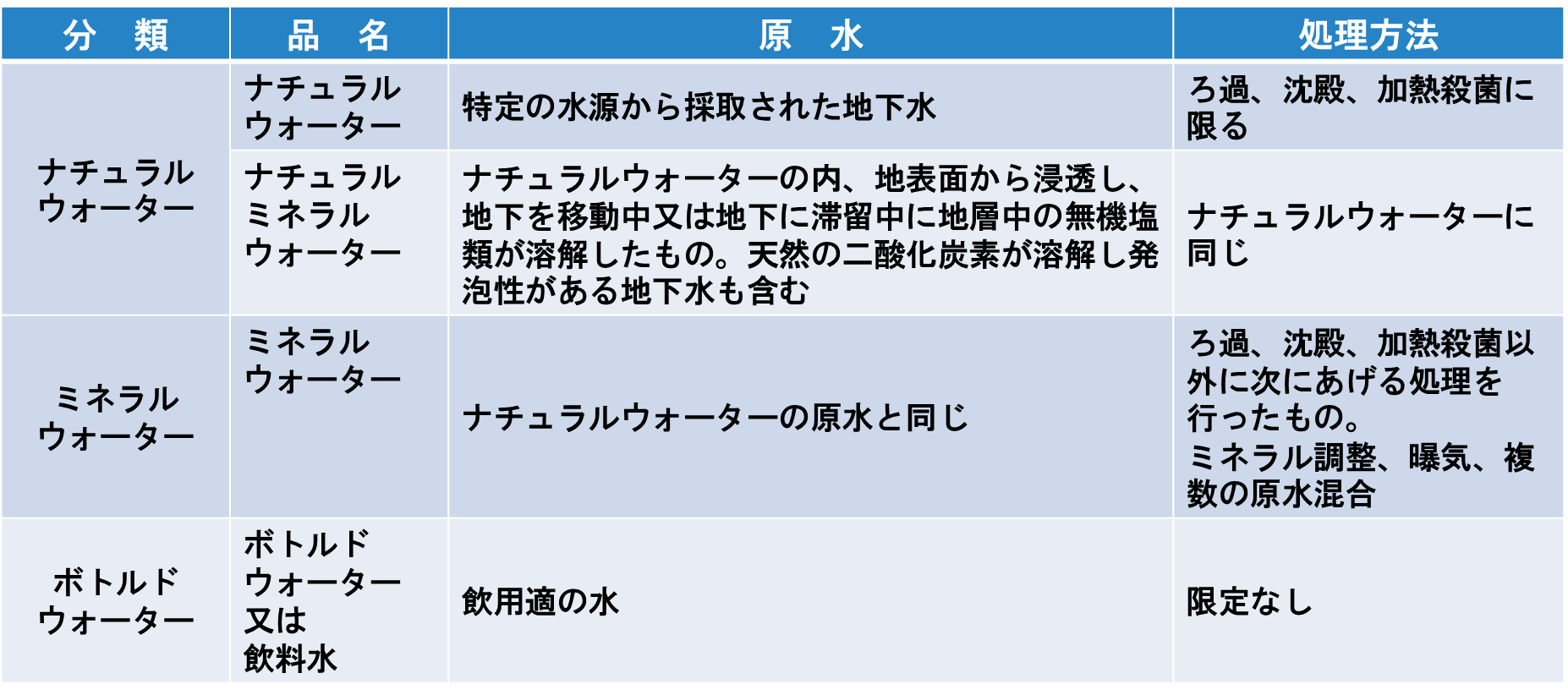

清涼飲料水製造の場合は原水を純水化したものを原料水とする場合が多いが、ミネラルウォーター類の製造に当たっては原水の特性をそのまま製品化することが主流である。表1-1.に示す品名によって水処理方法の制約が発生するが、主な水処理工程はろ過や加熱殺菌となる。

表1-1.食品衛生法によるミネラルウォーター類の分類

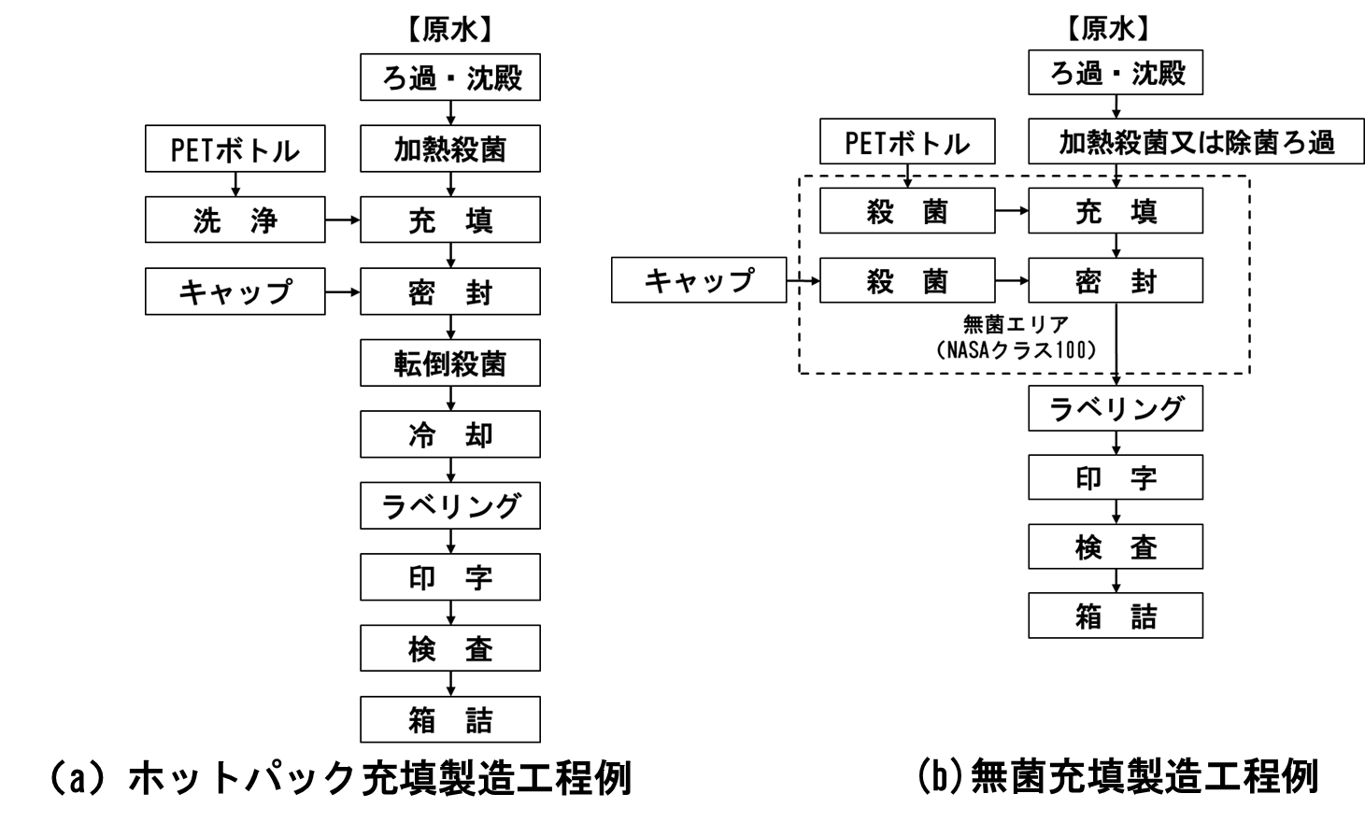

また、代表的なPET入りミネラルウォーター類の水処理~充填~箱詰工程の概略のフロー図を図1-1.(a)ホットパック充填製造工程例、(b)無菌充填製造工程例を示す。

図1-1.PET入りミネラルウォーター類の充填製造工程例

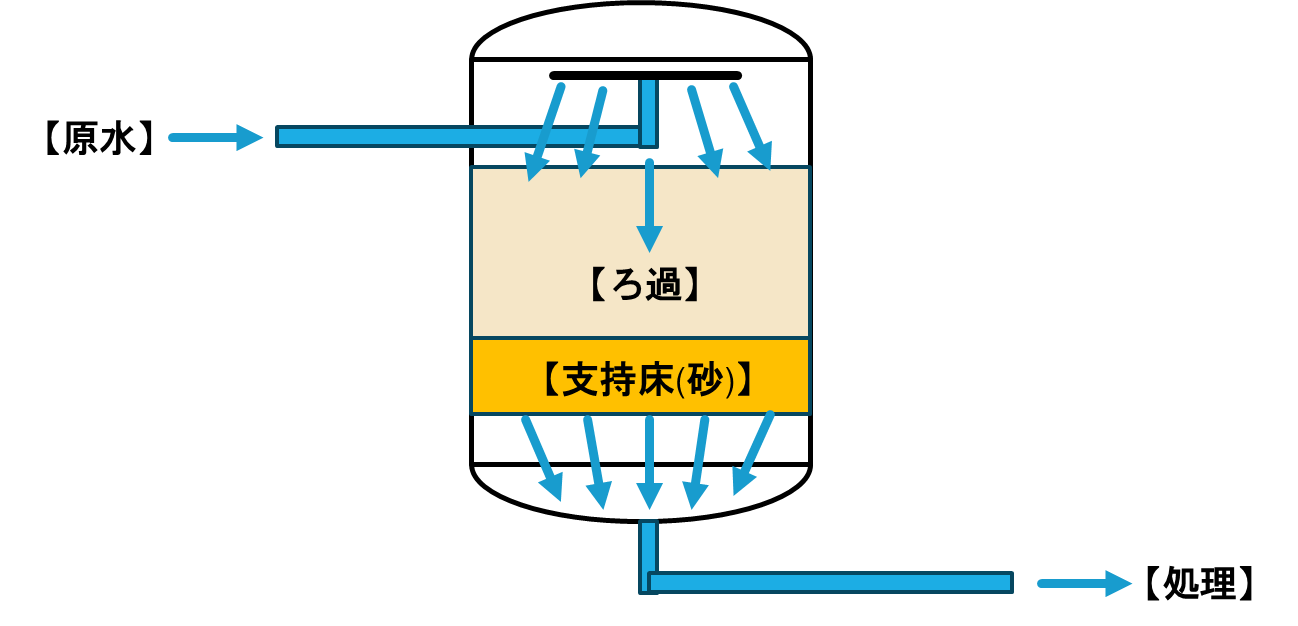

①ろ過工程ろ過は原水の除濁を目的としており、ろ材としては主に砂やアンスラサイトが用いられる。清涼飲料製造の急速ろ過機の構造としては図1-2. のように下向流式が主に用いられ、支持砂利の上部に有効径0.4mm程度の砂、更にその上部に有効径0.8mm程度のアンスラサイトが充填されたものが多く見られる。

図1-2.急速ろ過機概略図

一定数量ろ過処理を行うと蓄積したSSを排出する必要かあるので日常は差圧管理が行われ、差圧が一定以上になると逆洗運転を行い、ろ材の目詰まりを解消する。また原水水質、処理量を鑑みて定期的なろ材の交換頻度の設定も必要となる。

②殺菌・除菌工程ボトルドウォーター以外に関する殺菌手段は加熱殺菌、除菌のみが適用される。

a) 加熱殺菌 食品衛生法の殺菌基準では、充填後に殺菌するか、殺菌または除菌したものを自動的に充填後密封しなければならず、殺菌または除菌は85℃ 30分加熱するか、またはそれと同等以上の効力を有する方法と定められている。この同等以上という考え方は食品衛生法の昭和62年8月18日に出された通知(衛食第130号)により、腸球菌(St.faecalisまたはSt.faecium)の菌数が10万分の1となる条件で行うよう指導されている。

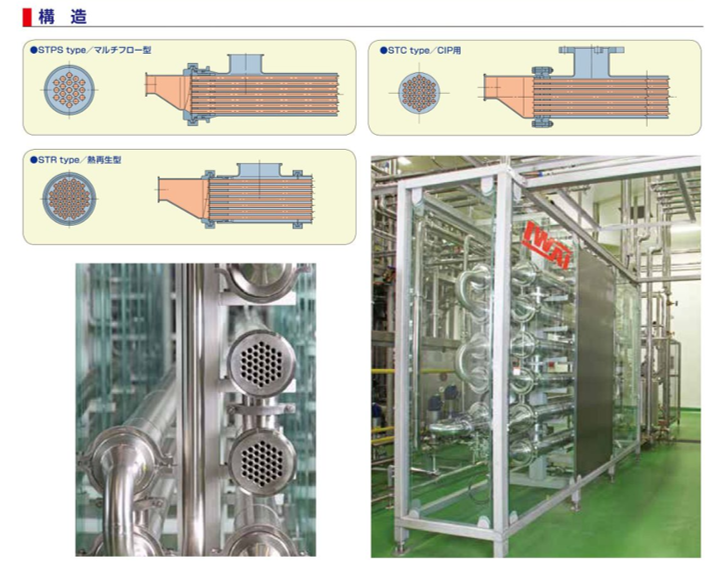

実際に広く用いられている殺菌方法はプレート式やシェル&チューブ式の熱交換殺菌機を使用し高温短時間殺菌となっている。プレート式殺菌機(図1-3.)は、流体に乱流を加えて伝熱効率を高めるため、波型にプレスした0.5~1.5mmの薄いSUS板を4~7mm間隔で重ね合わせ、1枚置きに高温流体と低温流体を交互に流して熱交換させるものである。SUS材の重ね合わせ部にはガスケットが存在するため、材質選定と交換頻度が耐久性やコストなどに影響するので重要になる。

図1-3. プレート式殺菌機(出典:岩井機械工業(株)製)

シェル&チューブ式殺菌機(図1-4.)はプレート式殺菌機に比べ高価となるが、必要なガスケット数が少ないためメンテナンス性が良い設備となっている。

図1-4. シェル&チューブ式殺菌機(出典:岩井機械工業(株)製)

b) 除菌 食品衛生法では、加熱殺菌に代わり、除菌による微生物管理での製造も認められているが、その除菌レベルとして85℃ 30分の加熱殺菌で死滅させることのできるレベルと同等の能力が求められる。これを満たすろ過材としては一般的に0.45μmもしくは0.2μm以下の孔径を持つフィルターが用いられる。フィルターの性能を維持するためには、次の5つが必要になる。

⓵適切なフィルターを選定すること

➁ フィルターの安全性試験を製造前に必ず行い、除菌能力を保証すること

⓷ フィルターの破損を起こさないオペレーションを行うこと

⓸ ろ過ハウジングの設置数を適切にすること

が必要である。実際の現場では差圧管理でフィルターの交換時期を決めるのが一般的である。

PETボトルへのミネラルウォーター類の充填システムは、主に図1. a)とb)に示すホットパック充填と無菌充填の2つに分類される。

①ホットパック充填(熱間充填) ホットパック充填は加熱殺菌したミネラルウォーターを熱いまま容器に充填し、その熱でPETボトル内部、キャップ内面の殺菌を行う製造方法である。PETボトルはあらかじめリンサーで洗浄されたのち、充填室へと搬送され、ミネラルウォーターが充填される。この際の充填温度は85℃程度が一般的である。充填後、密封し転倒装置で容器を転倒させ中味液をキャップとボトル空寸部に接液させることで殺菌を行う。次に冷却工程へと搬送され、徐冷された後に内容量、外観、異物などの検査を行い、包装、箱詰される。

ミネラルウォーター類をホットパックで製造する場合、加熱殺菌の際にミネラル分の凝集が起こりやすくなるため、凝集したミネラルが製品に混入しないような管理が必要になる。一般的には酸を用いたCIPを一定頻度で行うこと、加熱殺菌後にストレーナーを設置するなどの対策が必要になる。また、中味液の熱でボトル内面とキャップの殺菌を行うため充填温度の管理が重要なポイントとなる。ホットパックは充填液温が高いため、耐熱性を有したPETボトルを使用する必要がある。

②無菌充填

無菌充填とは殺菌した内容液を無菌環境下で無菌容器に充填するシステムで、ホットパック充填と異なり充填温度を25~30℃とするのが一般的である。従って、中味液の殺菌は必ずしも加熱温度を行う必要はなく、除菌ろ過を適用することも可能である。中味液が加熱殺菌される場合はホットパックとは異なり、冷却された後に充填されることになる。また、無菌充填は無菌環境を維持するための設備、ユーティリティ、薬剤などが必要なためこれらのコストが発生するが、充填温度を25~30℃とすることで非耐熱性PETボトルを使用することが可能となり資材コストの削減が図れます。

その他ホットパック充填と異なる点としては、充填環境の微生物レベルを高度に維持する必要があること、ボトルやキャップがあらかじめ熱水や薬剤で滅菌された後に充填室へと搬送されること、転倒殺菌・冷却工程の必要がないこと等があげられる。無菌充填環境の微生物制御レベルを高い状態で維持するためには、1) 適正な指標菌を定めること、2) 配管中のSIP条件を正しく設定すること、3) 無菌充填環境のSOP条件、陽圧度を正しく設定すること、4) 容器殺菌剤の温度、濃度を正確に管理することが重要なポイントとなる。また、トラブル等で無菌環境に人が入る必要が生じた場合の作業標準、トラブル復旧の作業標準をしつかり定め、二次トラブルを防ぐことも必要となる。

③サニテーション

ミネラルウォーターの品質を維持し、保証する上で重要な要因として「微生物管理」と「異味・異臭管理」があげられる。そのためには原水、各工程での機械器具、工場内外の環境について汚染が発生しないように十分注意する必要がある。

1) 微生物管理

ミネラルウォーターの製造前後のサニテーションは基本的に大きな違いはなく、加熱殺菌機、除菌ろ過装置、充填機、充填環境について洗浄、殺菌を行う。一般的には温水や殺菌剤が用いられるが、製造前後のサニテーションとは別に1週間毎、1ヶ月毎の計画的なサニテートョンを行う際には、普段とは異なる殺菌剤を用いることも有効である。

2) 異味・異臭管理

ミネラルウォーターは商品の特性上、他飲料のフレーバーの影響を大きく受けるため製造ラインではミネラルウォーターのみしか製造しないことが望まれる。仮に他の飲料と併用の場合、パイプライン内起因の移り香(着香ともいう)に加え、雰囲気起因の移り香を防止するための施策が必要となる。例えば、製造環境の換気回数の増加、パージ等による陽圧化が有効である。

1-2. ボトルウォーター製造システム

(1) 原水製造・水処理システム

国内のボトルウォーターを含むミネラルウォーター類は、既に水源の段階で、水道水ではない場合は食品衛生法に基づく「ミネラルウォーター類の原水基準(18項目、表1-2.)」、水道水である場合は水道水の水質基準(50項目)を満たす必要がある。

表1-2. 食品衛生法に基づく「ミネラルウォーター類の原水基準

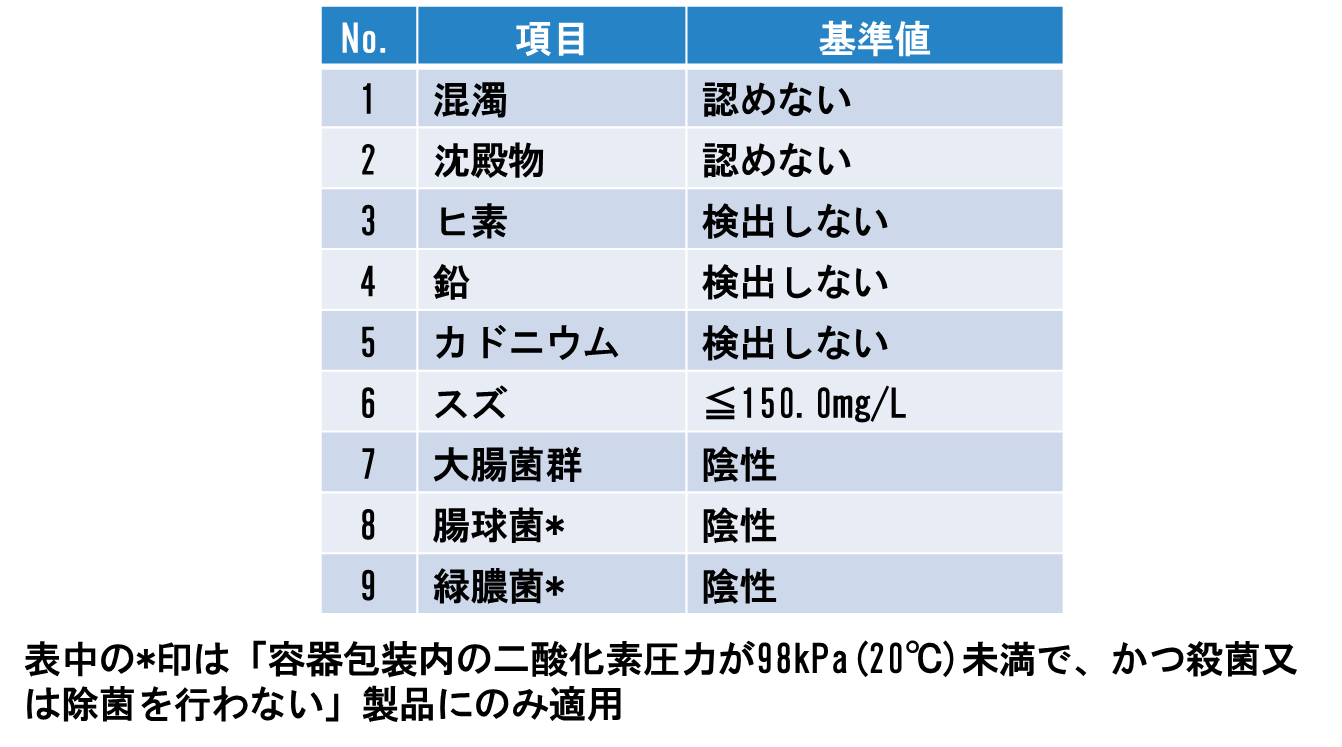

一方、製品については「ミネラルウォーター類の成分規格(9項目、表1-3.)」や、残留農薬に対する基準(計50項目以上)を満たす必要がある。ミネラルウォーター類が製品の段階で満たすべき基準に一本化されるべく、厚生労働書による見直しが進められている。

表1-3. ミネラルウォーター類の成分規格(製品に対して)

ここで強調しておきたいのは、国内でボトルウォーターを製造する際には「既に水源の時点で必要な水質が満足されているべき」という考え方が採られてきたことであり、従って「水処理に過度の期待を抱くことは禁物である」ということである。

①水処理の目的 ボトルウォーター類を製造する際の水処理の目的は、大きく次の3つに分類できる。

1) 電解質や固形分を中心とした不純物の除去

2) 微生物類の除去

3) ミネラル(特定の電解質)濃度の維持

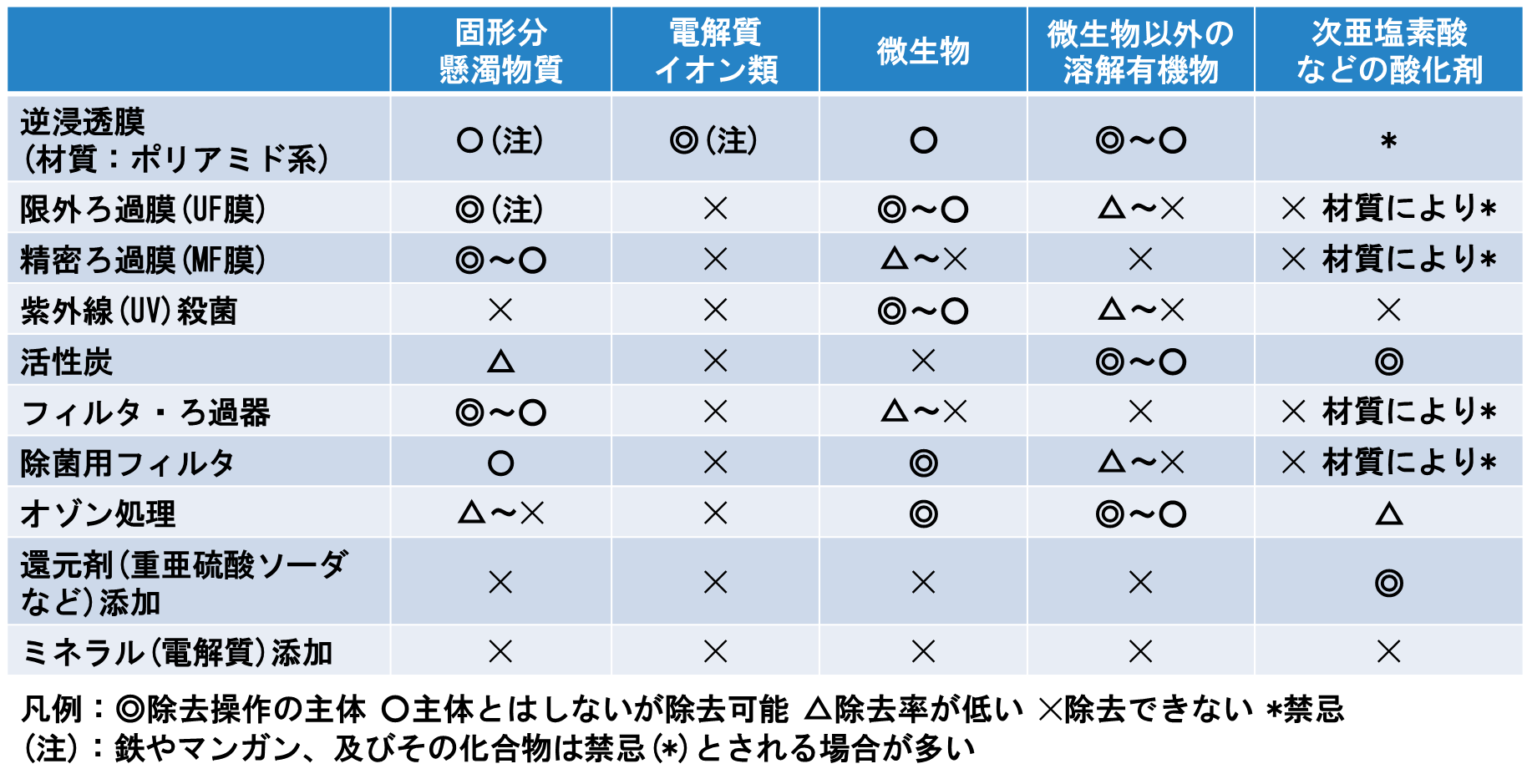

個々の単位操作について、除去に関する性能を中心に表3. に示す。但し、処理水が満足すべき各水質項目の保証は、「この単位操作を行っているから大丈夫」とするのでなく、必ず水処理装置の初期の納入契約の際に、装置メーカーと数値ベースで取決めておくことが必要である。

以下にボトルウォーター類を製造する場合に使用される主な単位操作(表1-4.)について述べる。

表1-4. 水処理の主な単位操作

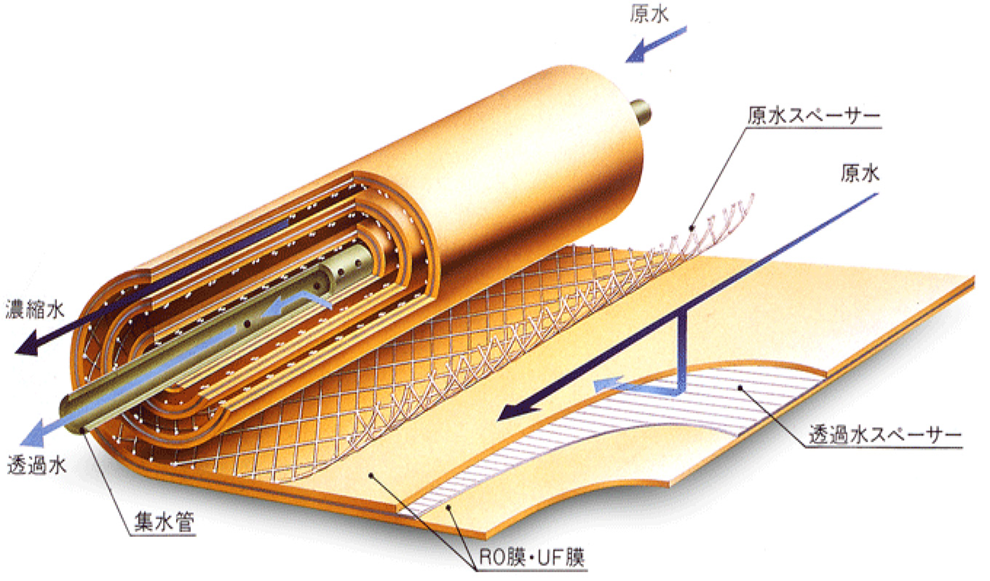

孔径がおよそ2nm以下で、脱塩率がおよそ70%以上の分離膜である。ボトルウォーター類の水処理で使われるものは、殆どが図1-5.に示すスパイラル膜で、膜素材は膜間の差圧が低いポリアミド系が選択される。

図1-5. スパイラル膜の構造

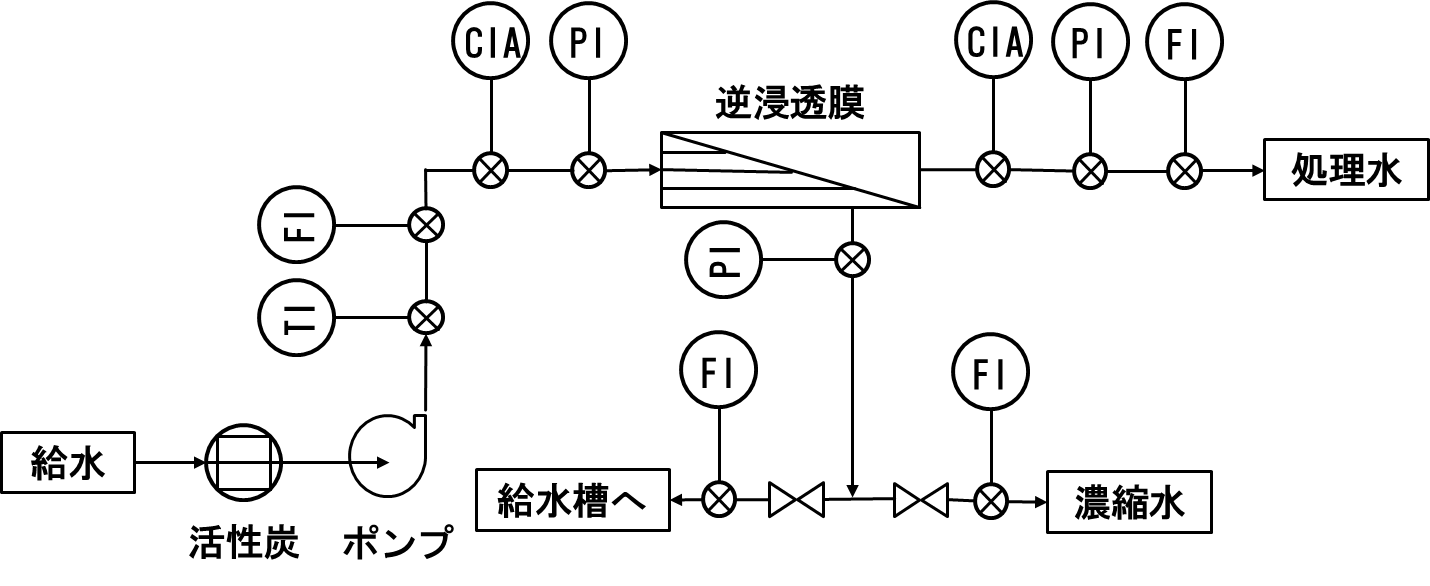

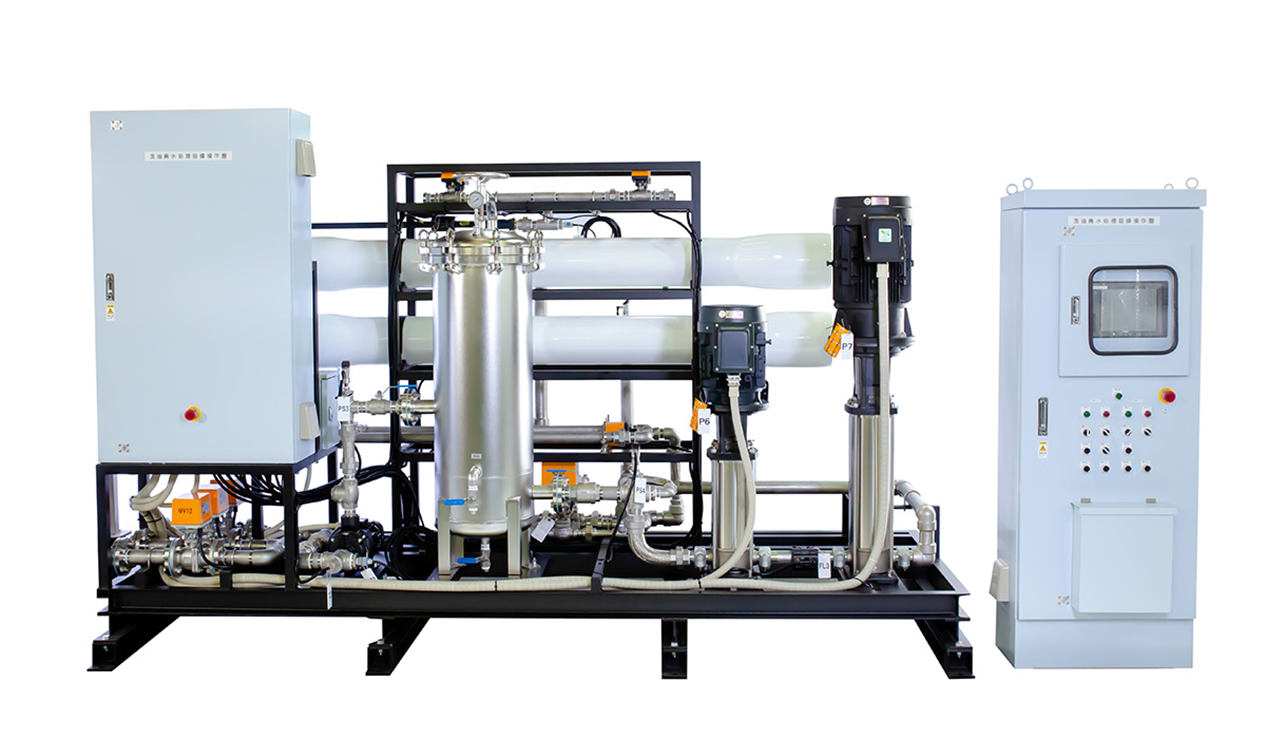

逆浸透膜を使った装置フローの一例を図1-6. に示す。また、逆浸透膜装置の外観を図1-8. に示す。

図1-6. 逆浸透膜を使った装置フローの一例

図1-7. 逆浸透膜装置の外観例

逆浸透膜はフィルターと違って、除去した水以外の共存物質を連続的に排除し続けないと、これらが濃縮されていく。その結果、スケールなどの析出や浸透圧の上昇が生じたりして運転継続が困難になるので、必ず給水(原水)に対して、処理水(透過水)と同時に濃縮水(ブライン)を排出し続ける必要がある。給水流量に対する処理水流量の比率を「水回収率」と呼び次の式で表す。

水回収率=(処理水流量)÷(原水流量)×100 (%)

水回収率が高いほど、製品にならずに捨てられる濃縮水が少ないことになる。次に逆浸透膜を使う上での主な注意点を列記する。

1) シリカ水道水や井戸水に通常含まれるケイ素化合物で、化学式は一定しない。無害であり原水や処理水への規制は特にないが、逆浸透膜では濃縮水側で20℃のとき約120mg/L以上、10℃で約60mg/L以上に濃縮されると析出(スケーリング)し始める(析出限界)。これが膜表面に付着したり濃縮水の流路を閉塞することを防ぐため、水回収率には上限を設ける必要があり、次の式で計算される。

水回収率上限(対シリカ)={1-(原水シリカ濃度)÷(析出限界)}×100%

2) 硬度成分(カルシウム、マグネシウム) 硬度成分は水道水や井戸水に通常含まれており、水に溶解して陽イオン(カチオン)単独の状態では強アルカリ性であるが、自然環境下で塩素イオンや炭酸イオンをはじめとする陰イオン(アニオン)によって中和され、水道水や井戸水となる頃にはpHが6~8程度の中性になっている。

シリカ同様に、逆浸透膜の濃縮水側で析出限界を超えて濃縮されると析出(スケーリング)するが、共存する陰イオンの組成によって析出限界が複雑に変化する。また水温が高いほど析出限界が低く(析出し易く)なる点はシリカとは逆である。よって、実際の水回収率の上限は、事前の水質分析に基づいて装置メーカーが定める設計値に従う。

逆浸透膜装置では、上述1)や2)を含めた不純物の、膜表面への付着を防ぐために濃縮水の流速を確保する最低の流量が定められているが、これは水回収率の確保と相反するので、濃縮水の一部を給水槽に戻すことにより、最低濃縮水量を確保しつつ水回収率を高めるのが普通である。

4) 脱塩率いくつかの表し方があるが、逆浸透膜装置の運転管理指標の場合は簡易的に、給水側と処理水側の電気伝導度を同時に測定し、その比率を次の計算式で求めて表す。

脱塩率(簡易式)={1-(処理水電気伝導度)÷(給水電気伝導度)}×100%

脱塩率は一般に水回収率が高いほど、または水温が高いほど低下する。また逆浸透膜の経年劣化により徐々に低下する。

5) 給水温度逆浸透膜の処理水量は、水の粘性変化のため、水温が1℃低下する毎におよそ2.5~3%の割合で減少する。例えば給水圧力が一定の場合、給水温度が10℃のときの処理水量25℃のときと比べて約36%も減少するので、冬場などは給水を加温することで処理水量の確保を図る。また水温の変動を防ぐことは、上記1)や2)に記した、シリカや硬度成分のスケーリングを防ぐための対策にもなる。

6) 保全のための日常管理 ボトルウォーターの製造に於ける逆浸透膜の保全のための最低限の日常管理は、1日1回以上、次の項目について記録する。

a) 処理水量

b) 膜面有効圧

c) 脱塩率

d) 給水温度

e) 処理水の全溶解性蒸発残留物(TDS)

この内、b) の膜面有効圧は次の式で求められ、逆浸透膜がその時の処理水量を得るのに実際に必要であった圧力を表わしている。

膜断面有効圧=(給水圧力+濃縮水圧力)/2-(処理水圧力)-(原水浸透圧)

原水浸透圧は、給水が国内の水道水基準を満たす程度の水質であれば無視しても差し支えない。これらの指標の運転初期と比べた変化を捉えることで、逆浸透膜の破損やメンテナンスの必要性を知ることができる。

7) 逆圧・逆通水の禁止スパイラル膜は、処理水側から逆圧が掛かると図3.に示す膜の糊付け部分が破れてしまうことになる。よって、処理水側に残圧がある状態で給水を止めたり、逆通水洗浄を行ったりすることは禁物である。

④限外ろ過膜(UF膜)、精密ろ過膜(MF膜)処理懸濁物質の除去や、これによる逆浸透膜などの保護、また限外ろ過膜は微生物の最終的除去を目的として水処理の最終段階にも使用される。

⑤紫外線(UV)殺菌逆浸透膜自体は微生物をほぼ完全に阻止できるが、主に処理水側配管から侵入してくる貧栄養下で生育可能な微生物の増殖を完全には防ぐことはできない。これを殺菌・分解するために設けられている。

⑥活性炭処理水道水に含まれる次亜塩素酸やその化合物を分解・除去して逆浸透膜を保護、および溶存有機物、特に水道水に含まれることがあるカビ臭物質や、通水初期などに装置内部から僅かに溶出する匂い物質等を除去するために設けている。

⑦フィルター・ろ過・除菌用フスルター目的は④の限外ろ過膜や精密ろ過膜とほぼ同じであるが、除去対象がそれほど多くない場合の安価またはコンパクトな操作として用いられる。

⑧オゾン処理オゾンは次亜塩素酸に匹敵する殺菌効果を持ち、匂い物質をはじめとする溶存有機物の分解除去にも効果的で、製品への残存の心配がないことなどの特長がある。一方で装置コスト・運転コスト共に高価となる傾向があり、またオゾンガスや、その原料として使われる場合のある酸素ガスの安全な取扱いに注意が必要なこと、など留意すべき点もある。

⑨ミネラル添加逆浸透膜処理後の水に、ボトルウォーター類の成分調整のためにミネラル液をポンプで定量注入する方法が一般的である。このポンプはミネラル液の液面高さや注入される側の圧力によって注入量が変動する場合があること、また微生物の繁殖を完全に防ぐことは困難であり、注入後の水に対する殺菌または微生物の除去操作が必須となること、などに注意が必要である。

⑩水処理による放射性物質の除去ボトルウォーターに関係する主な放射性物質の水質基準が示されている。飲料水の指標値は次のようになっている。

a) 飲料水の暫定指標値(厚生労働書ほか)が定められてた放射性物質131I(半減期8日):300Bq/kg

134Cs(半減期2.1年)、137Cs(半減期30年):合計200Bq/kg

U全核種(半減期最長45億年以上):20Bq/kg

Pu及び超ウラン元素のアルファ核種:1Bq/kg

100Bq/kg超のものは乳児用調製粉乳及び直接引用に供する乳に使わない

236Ra(半減期1601年)、228Ra(半減期5.75年):EPA第一種飲料水基準、合計5pCi/L

3H(トリチウム=三重水素、半減期12.3年):EU指令飲料水基準、100Bq/kg

これらの放射性物質は、それ自体が水分子を形成する3Hを除いて、逆浸透膜、または逆浸透膜と他の単位操作との組み合わせで、ある程度の除去が可能である。

①ボトル洗浄

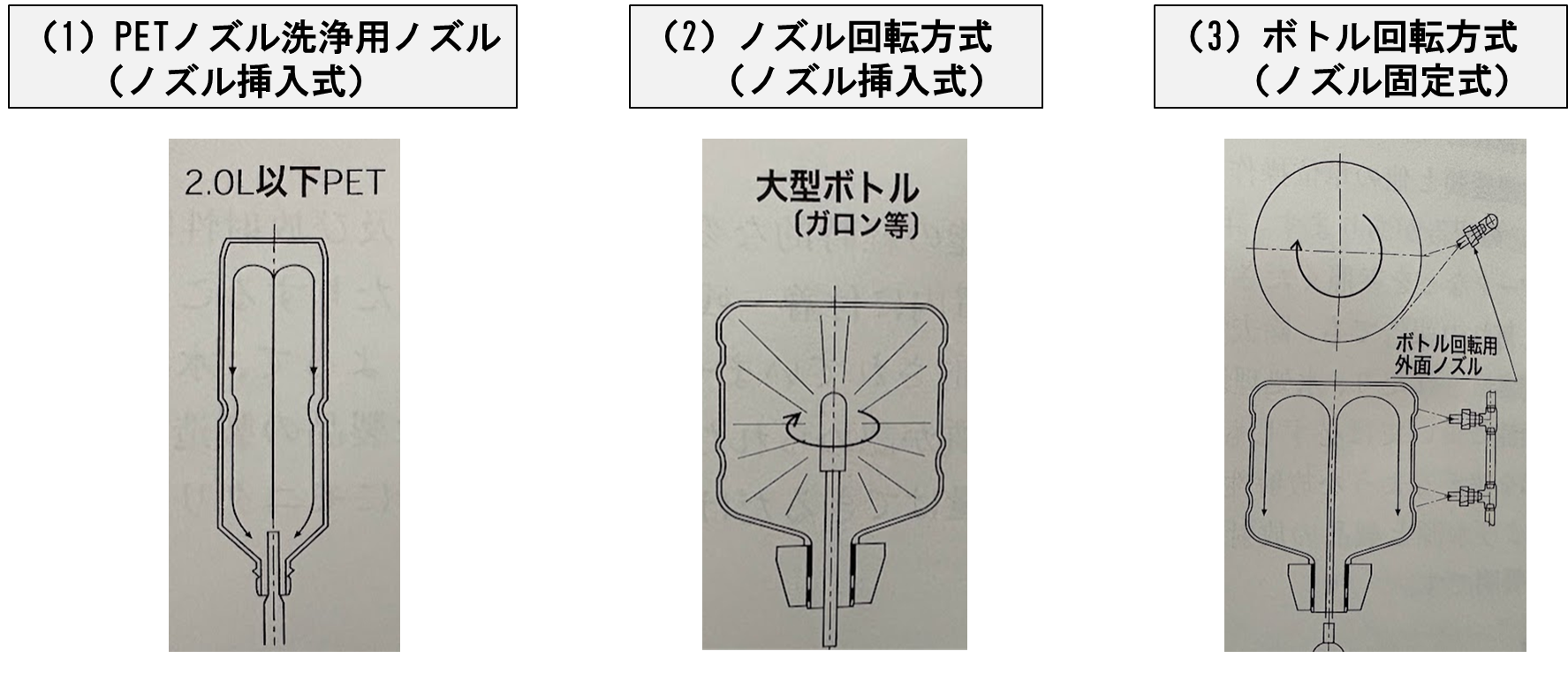

ボトルウォーター充填システムにおけるボトル洗浄方式は大きく2つに分類できる。2.0L以下のPETボトルでは、口部をグリップして反転状態で洗浄するが、ボトルの洗浄時の残水排出との干渉を防ぐためノズルは挿入式で、ボトルは回転しない。ボトルウォーターに代表される大型のリターナブルボトルの洗浄では、全面に洗浄液や殺菌液が行き渡ることが重要である。

したがって、ノズルには自信が回転して洗浄液や殺菌液をボトル全面に吹き付ける回転ノズル方式、また、内面洗浄ノズルが固定式の場合は、外面へ強力な洗浄をしながらボトルを回転させて同等な洗浄効果を得られるボトル回転式がある(図1-8.及び図1-9.参照)。

図1-8. ボトル洗浄ノズル

図1-9. ボトル洗浄機(出典:(株)阪口製作所製)

使用する洗浄剤や薬剤に合わせて洗浄方式や洗浄時間を設定する必要がある。また、ボトル洗浄機の貯水タンクや装置内部を容易に清掃できる仕様として、洗浄装置自体や洗浄水の衛生管理には注意か必要である。

注意点としては長期間使用時ノズルの詰まり回転不良が洗浄不良(洗剤の残存、異臭)の原因となるので、計画的に定期点検を実施すると共に、生産前にはサンプリングを実施し製品異常の有無を確認する必要がある。

ボトル充填方式は液の性質により多種多様であるが、基本的にはボトルに対する接触汚染の無い口上充填が望ましい。その中で代表的な方式について解説する。

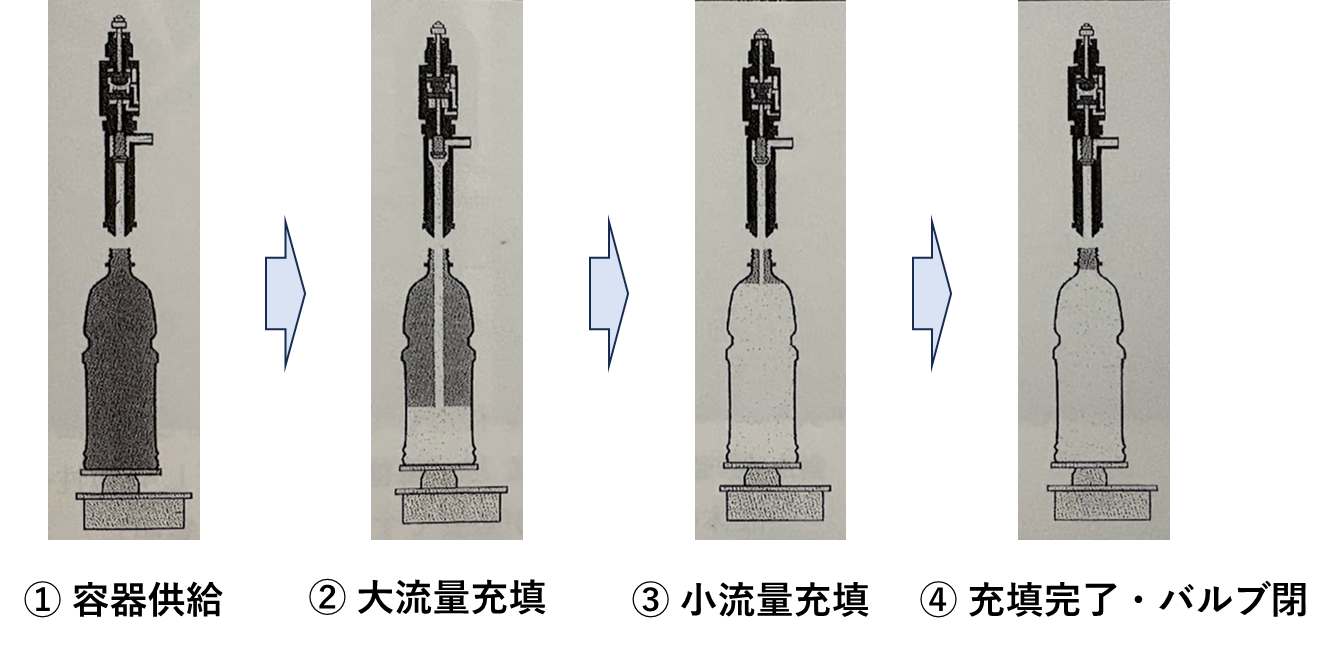

a) 流量計式:大流量で大部分を充填後吹きこぼれ防止のため、残りを小流量充填制御しながら一定量充填が可能である(図1-10.参照)。

図1-10. 流量計式充填

電磁式が一般的であるが、導電率の低い液体には不向きなので、その場合は質量式流量計が使用される。ただし、液吐出圧が変化すると充填時間にバラツキが発生する。

b) タイマー式:タイマーにより時間的に充填量をコントロールし、かつ設定時間を変更することで充填量を調整することが可能である。ただし、液吐出圧力が変化すると充填量にバラツキが発生しやすくなるので液圧を一定にする必要がある。近年では液圧変化に対応し、充填時間を変動させるバルブの開発が進んでいる。

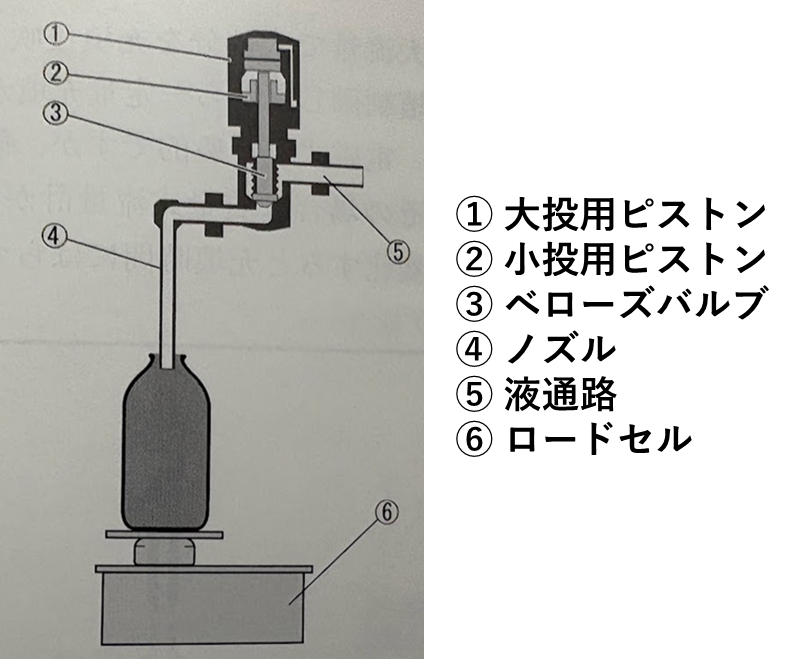

c) ウェイト式:充填中の重量を絶えず測定しながら所定重量充填方式でグラム表示がなされている食品などに適している。重量を検知するロードセルの動きにより精度の高い充填が可能である他に、モニター表示、データ保存にもてきしている。バルブの構造が単純で、サニタリー性にも優れている(図1-11.参照)。

図1-11. ウェイト式充填

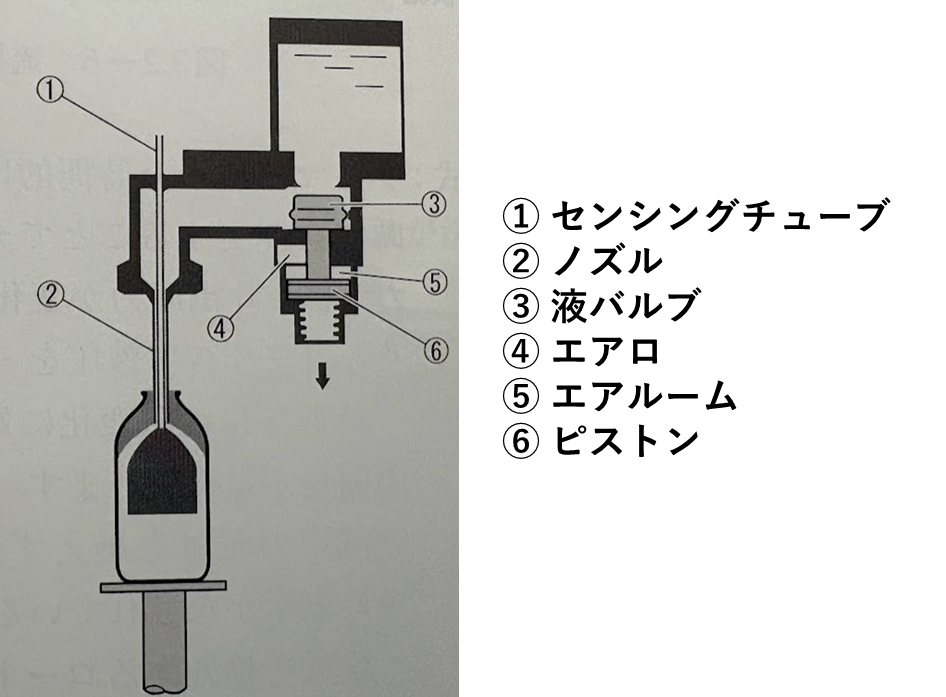

d) レベルセンシング式:エアブローを利用して液面を感知し、液面レベルを一定に保つことが可能である。但し、発泡性の高い液体には注意が必要である(図1-12.参照)。

図1-12. レベルセンシング式充填

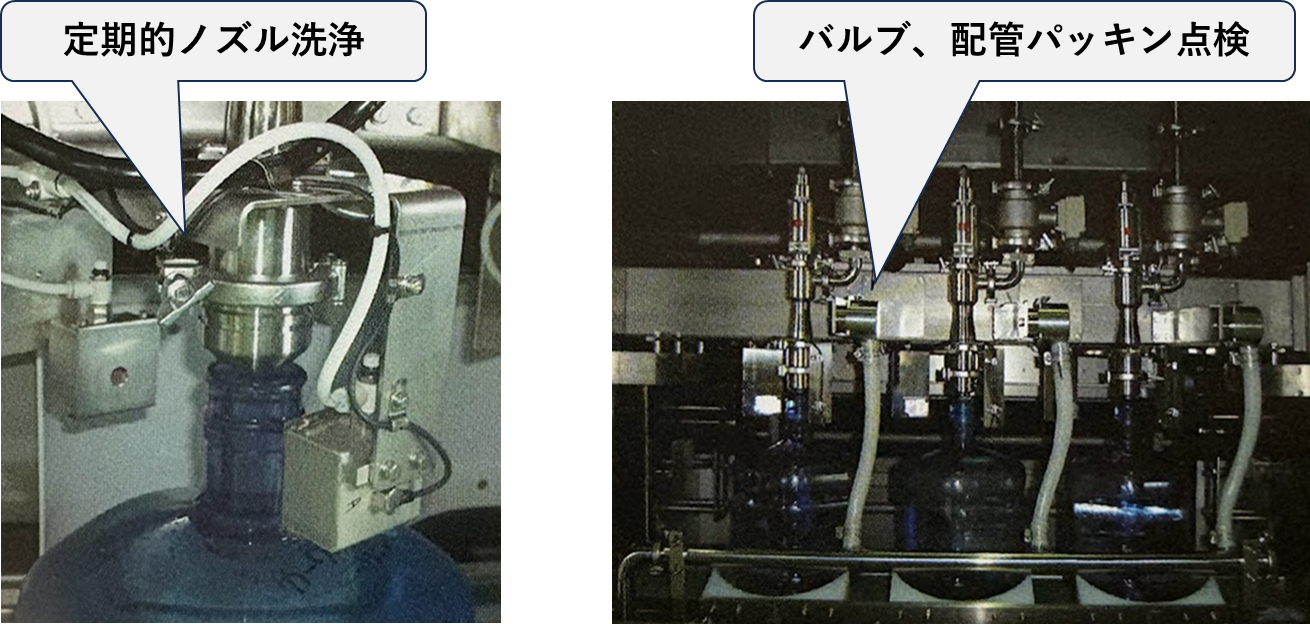

充填時の注意点として充填バルブパッキンの劣化、充填ノズル内の異物等は適正な充填量を確保できないばかりか、異物混入等問題の原因となるので定期的にノズル洗浄や配管、バルブ等の異常の有無を確認すると共に生産前にはサンプリングを実施し製品異常の有無を確認する(図1-13.参照)。

図1-13. 充填装置の管理・点検

③ボトルの充填環境

洗浄されたボトルが充填キャッピングを完了するまで雰囲気からの再汚染が生じないようにクリーンな環境を保つことが必要である。

通常、洗浄機排ビン充填部、キャッピングゾーンはHEPAフィルターを備えた雰囲気浄化設備を備える(図1-14.参照)。

図1-14. 雰囲気浄化設備を備えた充填装置

Part 2.『飲料水製造の洗浄・殺菌技術と衛生管理の基礎と実務』にて「飲料水製造における洗浄・殺菌技術」について解説する。

【参考文献】

1. 「飲料製造の洗浄・殺菌技術と衛生管理ガイドブック」発行:日本液体清浄化技術工業会

2. おもしろサイエンス「飲料容器の科学」著者:松田晃一 発行:日刊工業新聞社