2021/12/06

『野菜・果実の加工原料および飲料製品の製造プロセスの基礎知識』

Basic knowledge of vegetable / fruit processing raw materials and beverage product manufacturing process

1. 製造プロセス

野菜・果実にはビタミン、ミネラル、食物繊維等々、人に必要な栄養を含むほか、生活習慣病予防が注目されている各種カロテノイド、フラボノイド等が非常に豊富にふくまれていて、その加工品は消費者の健康志向を受けて生産、消費が増加されている。野菜・果実を原料とした加工品は、缶・びん詰、飲料、レトルト食品など多くの種類がある。

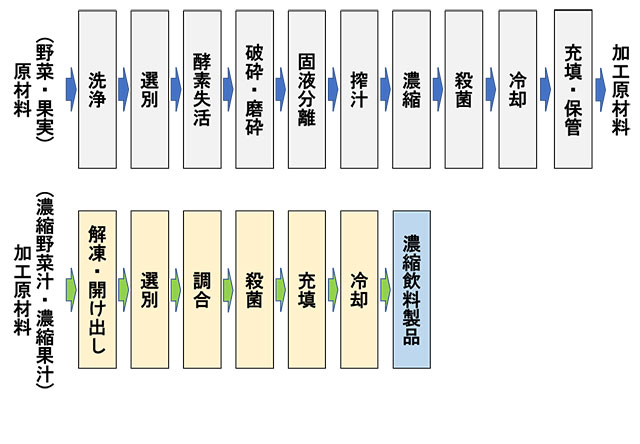

野菜および果実加工の主な目的は、その原料収穫時期に制限されることなく、年間を通して消費者に安全かつ栄養価が高く美味しい食品を供給することであり、加工方法はその栄養価や香味品質へ大きく影響を与える。図1.に野菜・果実加工原料および飲料製品の製造プロセス例を示す。

野菜および果実は収穫時期が通常年に1回であり、かつその貯蔵期間に制限がある。そのため収穫後に速やかに加工処理されるが、野菜汁・果汁飲料の需要は通年に渡るため、濃縮保存されるのが一般的である。野菜・果実加工品の内、各種飲料製品に使用される果汁・野菜汁製造における主なプロセスである原材料洗浄、ブランチング・破砕および搾汁、濃縮、殺菌について詳述する。

2. 製造プロセス解説

2-1.原材料洗浄

最初に入荷した原材料果実より未熟果、病害果、腐敗果、石、金属、樹脂、虫などの各種異物が除去され、エアバブリング洗浄、ブラシ洗浄などを適宜組み合わせて洗浄される。食品添加物としての洗浄剤は必要に応じて使用され、その場合は水シャワーにより再洗浄される。

2-2.ブランチング

ブランチングとは原材料組織に内在する酵素を失活させるための加熱処理である。装置としては連続式ブランチャを使用することが多い。ブランチングによりその後のプロセスにおける色合いや風味および食感の劣化、栄養成分の損失を抑制する。ここで失活される酵素は、主にペクチナーゼ、ポリフェノールオキシダーゼ、アスコルビナーゼなどがあり、目的によって処理温度および処理時間を選択する。過度な加熱処理は搾汁など後工程での歩留り低下につながるため、目的に応じた最適条件を選択する必要がある。

2-3.粉砕および搾汁

ブランチングプロセスを経た原材料は、一般的にはクラツシャなどを用いて搾汁に適したサイズに粗破砕する。搾汁機には、遠心分離式(パルパフィニッシャ、ギナー、デカンタ等)と、圧搾式(フィルタプレス、スクリュープレス、2軸回転型エクストルータ等)がある。搾汁液の舌ざわり、のどごし、などの品質は原材料由来の繊維分に由来し、その量は搾汁方式によって大きく影響する。要求される品質に応じて、上記搾汁機を単独あるいは組み合わせて使用することもある。

2-4.濃縮

野菜・果実加工品の内、飲料等の最終製品へ使用するジュースでは、一般的に貯蔵、輸送上りメリットにより濃縮汁とする。濃縮操作は製品品質・コストに大きく影響を与えるプロセスであり、次の3つの方式(表1.)が活用されている。

| 濃縮名称 | 原理 | 品質 | コスト |

|---|---|---|---|

| 蒸発濃縮法 | 気液平衡 | 劣る | 低 |

| 膜濃縮法 | 分子篩 | 良い | 中 |

| 凍結濃縮法 | 固液平衡 | 良好 | 高 |

① 蒸発濃縮法

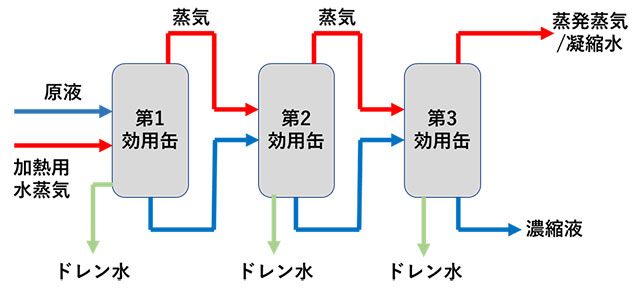

野菜・果実汁製造において最も多用されている方式であり、現在では多重効用缶による真空濃縮が一般的である。コストは最も安価であるものの、水分蒸発時に香気成分も同時に除かれてしまうこと、また加熱による成分変化が起こることより、濃縮汁の品質は劣る。図2.に概略図を示す。

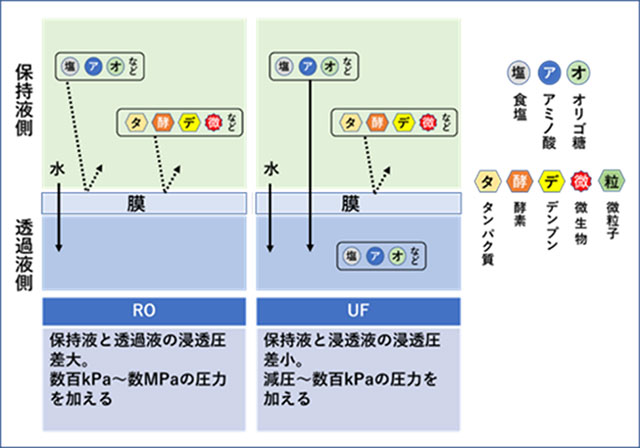

② 膜濃縮法

分子篩の原理により、UF膜、RO膜を用いて、限界ろ過法あるいは逆浸透圧法にて濃縮する方法である。図3.に概略図を示す。加熱が不要であるため、濃縮エネルギが低く、且つ熱変化がなく蒸発濃縮法と比較して品質に優れる濃縮汁が得られる。一方で、高濃縮ができないこと、濃縮中の目詰まり(ファウリング)に伴う膜性能低下等の課題がある。

③ 凍結濃縮法

0℃以下での操作となるため、濃縮前後での成分変化が極めて少なく、3つの方法の中で最も高品質の濃縮汁を得ることができる方法といえる。一方で、装置コストと運転コストが高く、高付加価値製品への活用に限定されている。

2-5.殺菌

野菜・果実汁における殺菌条件は、そのpHや保存流通温度に基づいて殺菌の基準が定められる。各種有機酸類が豊富で比較的pHが低い果実類と比較して、野菜類は有機酸含有量が低く中性付近の品種も多くある。そのため、野菜汁の濃縮還元による最終製品時にはクエン酸や柑橘果汁等を加え、pHを低下させる場合が多い。原材料用果汁の大量生産ラインにおける加熱殺菌においては連続的な間接加熱殺菌(シェル&チューブ式、プレート式など)を使用することが一般的である。繊維質を多く含み、粘性が高い製品においてはシェル&チューブ式間接加熱が特に多く用いられている。写真1.のような各種殺菌装置がある。

最近では野菜・果実汁を原材料とする最終製品の製造において、間接加熱殺菌方式以外の殺菌技術、すなわち直接加熱殺菌(スチームインジェクションやスチームインフュージョン)や通電殺菌(ジュール殺菌等)の活用事例もある。通電加熱とは、電極により製品に電流を流し、製品の電気抵抗性を利用して加熱するものであり、短時間での昇温が可能である。

3. 各製造プロセスにおける操作主要パラメータおよび物性値

野菜・果実の製造プロセス操作での主要パラメータおよび物性値を表2.に示す。

| 工程 | 目的 | 単位操作 | 操作主要 パラメータ |

物性および工程制御のための特性値 |

|---|---|---|---|---|

| ブランチング | 原材料内在酵素の失活(品質劣化防止) | 伝熱 | 温度/時間 | 熱伝導度 |

| 破砕・搾汁 | 長大繊分・種子・果皮の分離除去 | 固液分離 | 回転数/流量/温度 | 可溶性成分量/pH/粘度/色調 |

| 濃 縮 | 体積の減少 香味品質の維持 |

伝熱・蒸気 膜分離 伝熱・撹拌 |

温度/流量/真空圧力(蒸発濃縮) 温度/流量/加圧/圧力(膜濃縮) 温度/撹拌速度(凍結濃縮) |

揮発性成分の拡散係数 比重/粘度/可溶性成分量 浸透圧/粘度/可溶性成分量 粘性/可溶性成分量 |

| 殺 菌 | 微生物の死滅 | 伝熱 | 温度/保持時間 通電電圧(電気殺菌) |

熱伝導度/熱伝達係数 対象菌耐熱性(F値) 殺菌対象物の電気抵抗(通電加熱) |

以上

【参考文献・引用】

-

木本技術士事務所H.P「食品膜技術による分離・濃縮の基礎と応用」2020.07.27掲載

URL:https://www.kimoto-proeng.com/report/912 -

木本技術士事務所H.P「蒸発濃縮設備における設計の心得」2021.08.30掲載

URL:https://www.kimoto-proeng.com/report/1805 - 日本食品工学会編「食品工学事典」恒星社厚生閣

- 岩井機械工業株式会社H.P http://www.iwai.co.jp/