2021/11/22

『乳製品チーズの製造プロセスの基礎知識』

Basic knowledge of the dairy cheese manufacturing process

乳製品には生乳を分離、濃縮、乾燥、発酵、熟成することにより、牛乳、バター、チーズなどさまざまな乳製品が造られる。このような乳製品の中から製造工程が多い「チーズ」の製造プロセスの基礎知識について解説する。

チーズには大きく分けて市場に1000種類以上存在するといわれている「ナチュラルチーズ」とナチュラルチーズを原料とする「プロセスチーズ」に分類できる。

1. ナチュラルチーズ

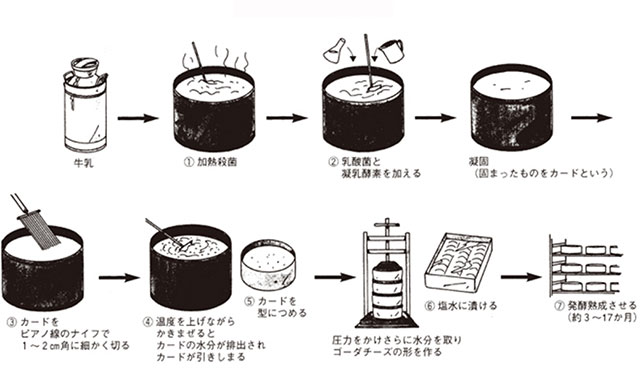

ナチュラルチーズの製造プロセスは多様で、一般的にナチュラルチーズは生乳を脂肪調整、殺菌冷却した後、乳酸菌添加、凝乳酵素添加し、乳を凝固させる。その後、凝固乳の切断、加熱撹拌、ホエイ排除、圧搾・成型、加塩、熟成の一連の工程を経て造られる。代表的なゴーダ、チェダーなどの熟成タイプのナチュラルチーズは共通する製造プロセスが多く、各工程におけるパラメータが果たす基本的な役割を詳述する。

図1.に成熟タイプのナチュラルチーズ(ゴーダチーズ)の製造プロセスフローを示す。

① 脂肪調整

生乳の一部分を遠心分離機にて脱脂乳とクリームに分離し、脱脂乳を生乳と合わせて原料乳の脂肪率を調整する。ナチュラルチーズ製造では原料乳の成分組成が最終製品の成分組成に反映されるため、原料乳を所定の乳組成に調整することが重要になる。

② 殺菌・冷却

病原微生物による健康被害を防止するため、生乳を殺菌する。病原微生物の残存を防止するため、殺菌温度と殺菌時間の管理が重要となる。また、生乳の加熱が過度になるとホエイタンパク質(以下ホエイとする)が加熱変性し、乳の凝固を阻害する。このため、生乳を限定条件で加熱殺菌し、速やかに冷却することが重要になる。通常、プレート式殺菌機を使用し、高温短時間殺菌法:HTST(72℃以上、15秒以上)の条件で原料乳を殺菌し、その後冷却を行う。

補足:高温短時間殺菌(High Temperature Short Time sterilization:HTST)

③ 乳酸菌添加

殺菌・冷却後の原料乳を、カッター兼撹拌羽根を持った横型タンクの装置に搬送後、乳酸菌を添加(接種)して発酵を開始する。乳酸菌はチーズの風味および組織形成を行う主要な微生物であり、チーズの種類に応じて、菌種と添加量を選定し、乳中に分散させる。均一に分散後、乳酸菌は嫌気性であるため撹拌を停止しタンク内で静置する。発酵は温度が重要であり、チーズタンク内の乳の温度はジャケットに温水を供給して保持する。

④ レンネット添加・凝固

乳酸菌による発酵を開始後、レンネットと呼ばれる凝乳酵素を添加し、乳を凝固させる。乳中ではカゼインタンパク質(以下カゼインとする)がミセル構造を形成し安定的に分散している。レンネットによる酵素反応によりミセルを形成していたKカゼインが分解され、ミセル構造が不安定化する。この不安定化したミセルの疎水性が高まり、新たなカゼインネットワーク構造が形成され、乳が凝固する。新たなカゼインネットワーク構造はナチュラルチーズを特徴付けるものであり、反応条件により特性が変化する。熟成型チーズの乳凝固ではレンネット反応の条件が重要であり、レンネット濃度(活性)、イオン強度、凝固温度、時間が主要なパラメータである。レンネット反応は緩やかに進行するため、レンネットを添加し、撹拌機にて均一に分散させた後、乳が凝固するまで静置する。

補足:レンネット:もともとは仔牛の第四胃を塩漬けにして抽出したもので、使用する種類によってチーズの風味に影響を与える凝乳酵素。

⑤ 切断・加温・撹拌

乳凝固物をチーズタンク内の撹拌羽根に設置したカードナイフで切断する。切断後、撹拌、加熱することによりカードと呼ばれる固相からホエイと呼ばれる水相を脱水し、カード粒子表面からのホエイの脱水速度は、カード粒子径、加温温度、撹拌条件(速度、時間、羽根形状)により変化する。凝固直後のカードは軟らかく破砕しやすいため、特に撹拌条件の設定が重要になってくる。撹拌によりカードが破砕されるとホエイへの固形物流失(ファインカード、脂肪)につながり、最終製品となるチーズの収率が低下してしまう。

⑥ ホエイ排除

カードの水分が目標値以下となった後、カードとホエイを分離する。チーズタンク内からカードとホエイの混合液を流出・搬送し、ろ過機(ホエイセパレータ)を通過させることによりカードとホエイを分離する。分離したカードはモールドと呼ばれる成型用の容器に充填される。一方、ホエイは回収タンクに搬送され、冷却・殺菌・濃縮・乾燥工程を経てホエイ粉となる。プロテインなどの原材料としても活用されている。

⑦ 成型

カードをモールドと呼ばれる成型容器に充填した後、プレス機にて圧搾し、ブロック形状のチーズを造る。後工程となる成熟条件により、チーズの形状が選定されるが、一般的に長期間熟成させるチーズはサイズが大型となる。カードの成型は所定時間、一定の荷重をかけ、これにより収縮し小さくなったカード粒子が結着し、均一な組織となる。

⑧ 加塩

成型後のブロック形状のチーズを容器から取出し、高濃度の食塩水に浸漬し、チーズを加塩する。チーズの外表面から中心部に食塩が浸透し、チーズ中の塩分濃度が高まる。チーズの塩分値は熟成工程での微生物による発酵を制御し、チーズの保存性、風味形成、組織形成に影響を与える重要なパラメータである。チーズの形状やサイズにより、食塩水中での浸漬時間が設定される。

⑨ 熟成

チーズを温度と湿度が管理された熟成庫内で熟成(発酵)させることにより、ナチュラルチーズ特有の風味や組織が形成される。熟成工程では乳酸菌や酵素(乳酸菌、乳由来)の作用により、チーズ中の主成分(タンパク質、脂肪、糖質)が分解し、チーズ特有の風味と組織が形成される。チーズ中の主成分の分解反応は乳酸菌や酵素の種類により変化する。一般的に熟成は緩やかに進行し、長期間行われるため、熟成庫内での熟成条件(温度、湿度、時間)が重要なパラメータであり、目標とする品質(風味、組織)のチーズを安定的に造るためには、これらのパラメータを適正条件で制御することが重要となる。

| 工程 | 目的 | 単位操作 | 操作主要 パラメータ |

物性および工程制御のための特性値 |

|---|---|---|---|---|

| 殺菌・冷却 | 微生物の殺菌 | 伝熱・流動 | 温度/時間 速度 |

比熱/熱伝達係数 粘度 |

| 乳酸菌添加 | 酸生成 風味発現 |

撹拌混合 発酵 |

温度/時間 活力 |

酸度(pH) |

| レンネット添加・凝固 | 乳の凝固 | 酵素反応 凝固 |

温度/時間 活力 |

粘度 |

| 切断・加温・撹拌 | 固形濃度を高める 水分低下 |

撹拌・加熱 拡散・脱水 |

温度/時間 流速 |

硬度 拡散係数 |

| ホエイ排除 | 固形(カード)の回収 | 分離 | – | 保水力 |

| 成型 | カード粒子の結着 | 圧搾 | 圧力/時間 温度 |

硬度 |

| 加塩 | 塩分の浸透 風味付与 |

拡散・浸透 | 濃度(浸透圧) 温度/時間 |

拡散係数 |

| 熟成 | 風味形成 組織形成 |

発酵・酵素反応 | 温度/時間 湿度 |

反応速度 水分(活性) |

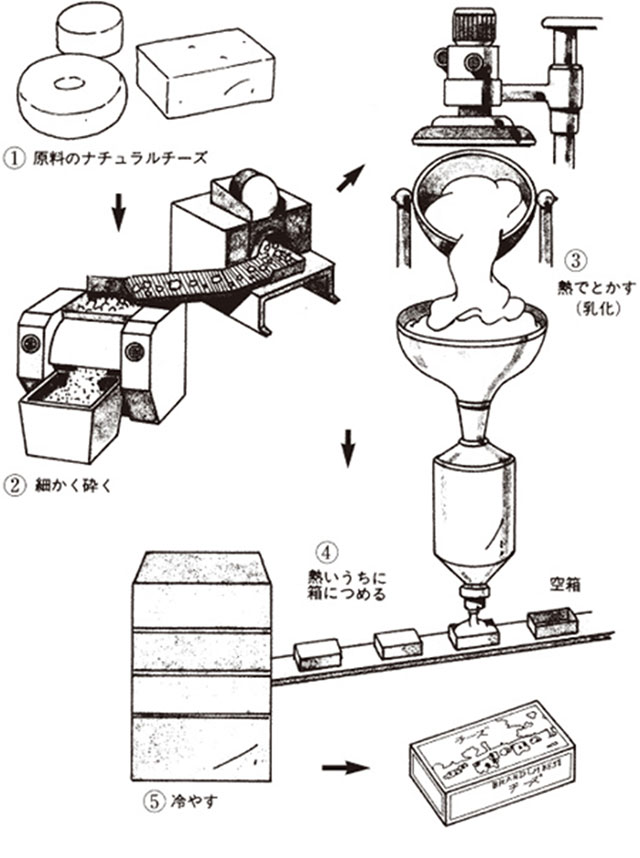

2. プロセスチーズ

プロセスチーズはナチュラルチーズを原材料とし、溶解塩(emulsifying salts)と呼ばれる乳化剤を添加し、加熱溶解後、冷却成型工程を経て造られる。図2.にプロセスチーズ製造プロセスフローを示す。図2.のような製造プロセスで造られ保存性が高く、多様な風味、食感、形状を持ったプロセスチーズが上市され流通している。

プロセスチーズ製造では原材料とするナチュラルチーズ、使用する溶融塩、加熱撹拌条件、および充填・成型・冷却技術がチーズの品質(物性、風味、食感など)を特徴づける重要なパラメータになっている。

① ナチュラルチーズブレンド

プロセスチーズ製造では通常数種類のナチュラルチーズをブレンドする。最終商品の品質に応じて、品種、熟成日数、原産地などが選定されるものの、一般的にゴーダ、チェダー等のセミハードタイプのナチュラルチーズが使用される。これらのチーズをチーズチョッパーなどの粉砕機により粉砕し、乳化機に搬送される。また、乳化機にはリン酸ナトリウムなどの溶融塩と呼ばれる塩を添加する。溶融塩は加熱溶解時のプロセスチーズの組織形成に作用し、プロセスチーズ製造に欠かすことのできない主要な添加物である。さらに、風味を付与する香料や特定の物質を発現させる安定剤等を添加する場合もある。

② 加熱溶解(乳化)

乳化機を用いて加熱撹拌を行い、ナチュラルチーズを加熱溶融する。加熱溶融プロセスでは、カゼインと溶融塩との化学反応と加熱撹拌による分散が平衡し、プロセスチーズ特有の風味や均一で滑らかな組織が形成される。

カゼインと溶融塩の化学反応では、溶融塩のイオン交換作用により、ナチュラルチーズ中のカゼインサブミセル間のコロイド状リン酸カルシウム架橋が分断され、カゼインが水和、可溶化される。溶融塩により可溶化したカゼインは、加熱溶融時に入荷力を発現する。このような溶融塩の作用により、プロセスチーズの乳化(組織形成)が行われるため、溶融塩の種類および添加量の選定が重要になってくる。

加熱撹拌により、主要成分であるカゼイン粒子と乳脂肪粒子の分散状態と粒子径が変化し、プロセスチーズの風味や物性が決定付けられる。加熱到達温度や撹拌速度、加熱溶融時間が重要なパラメータとなり、目的に応じてこれらの条件を調整する。一般的に低速で加熱撹拌(低せん断条件)で製造したプロセスチーズは、原材料のナチュラルチーズに由来するカゼインのネットワーク構造が残存し、大きな脂肪球が分散している組織となり、熱溶融性、曵糸性の良好なプロセスチーズとなる。

一方、高速で加熱撹拌(高せん断条件)では、カゼインのネットワーク構造が破壊されカゼインが分散されるとともに、脂肪球が小さく均一に分散し、均一で滑らかな組織のプロセスチーズとなる。

ここで用いる乳化機には連続方式とバッチ方式があり、代表的な乳化機として、連続方式はサーモシリンダと呼ばれ掻き取り式熱交換器、バッチ方式にはステファンタイプ乳化釜がある。加熱方式には直接上記を噴出させる方式と乳化機側面の外側から間接加熱する方式がある。直接蒸気を噴出させた場合は加熱速度がはやいものの、加熱に使用した水蒸気の保有する水分がチーズに取り込まれるため、商品の水分調整時に水蒸気のドレン量の計算が必要となる。間接加熱の場合は、加熱速度が緩やかであるが、その反面、加熱乳化時間が長くなるため、長時間製造する場合は乳化機の加熱壁面の焦付きに注意する必要がある。

③ 充填成型・冷却

通常、加熱乳化により溶融したプロセスチーズをポンプ搬送し、充填成形機にて容器内に充填・包装し、冷却する。加熱溶融後から冷却までの時間はプロセスチーズの硬度、耐熱保形成、食感などに影響を与え、一般に冷却速度が遅くなると硬度や耐熱保形成が増加し、堅く脆い組織のチーズとなる。目標とする品質を得るためにチーズ形状に応じて、冷却条件(方法、時間)を選定してコントロールすることが重要となる。

| 工程 | 目的 | 単位操作 | 操作主要 パラメータ |

物性および工程制御のための特性値 |

|---|---|---|---|---|

| ナチュラルチーズブレンド | 風味・組織の設計 | 撹拌混合 | 時間 | – |

| 加熱溶融 乳化 |

組織の形成 均一混合 |

混合・流動 伝熱 反応 |

温度/時間 撹拌回転数 溶融塩 |

熱伝導度/ 熱伝達係数 比熱 粘度 粒径 |

| 充填成形 冷却 |

成型して固める | 流動・伝熱 | 温度/時間 流速 |

熱伝導度/ 熱伝達係数 比熱 粘度 |

以上

【参考文献・引用】

1) 一般社団法人日本乳業協会H.P:乳と乳製品のQ&A

「チーズはどのように製造されていますか?」https://nyukyou.jp/dairyqa/2107_026_504/

2) 日本食品工学会編「食品製造に役立つ食品工学事典」P227 – P230 を基に表作成