2020/07/27

『食品膜技術による分離・濃縮の基礎と応用』

Basic and application of separation and concentration by food membrane technology

【はじめに】

粉ミルクや食塩、調味料、飲料など幅広い食品の製造工程に使われている膜技術。膜技術とはどのようなものか、解説する。

最近の食品科学・工学の進歩により高度な分離技術が開発されている。従来は食品に含まれていたアレルゲンや特定の有害物質を分離除去することにより、より安全性の高い食品を製造すること、また廃棄されていた食品原材料に含まれていた有用成分を分離し有効利用することも可能になってきている。

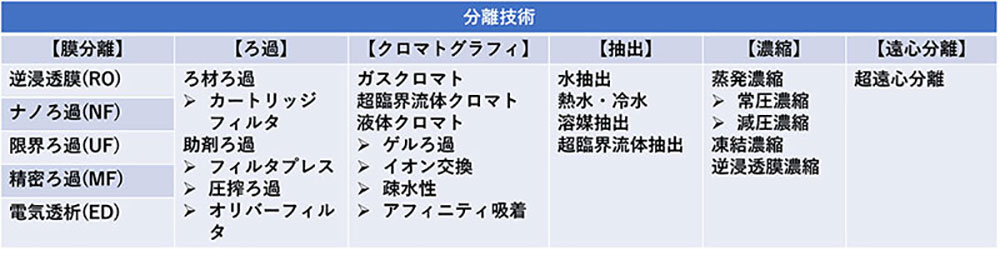

高度な分離技術としては、膜技術、一般的なろ過、遠心分離、クロマトグラフィー、超臨界流体を含めた各種溶媒や水による抽出・蒸留・晶析、食品に含まれる水を分離することによる濃縮がある。食品産業における主な膜分離技術を表⒈に示す。

表1. 食品産業で利用されている主な分離技術

【膜ろ過とは】

膜ろ過とは、連続した組織の間にある孔を利用して分離操作を行うものである。対象物質の大きさとろ過の駆動力によって、MF(精密ろ過)膜、NF(ナノろ過)、UF(限外ろ過)膜、イオン交換膜、RO(逆浸透)膜などに分類される。

【膜の分離対象物】

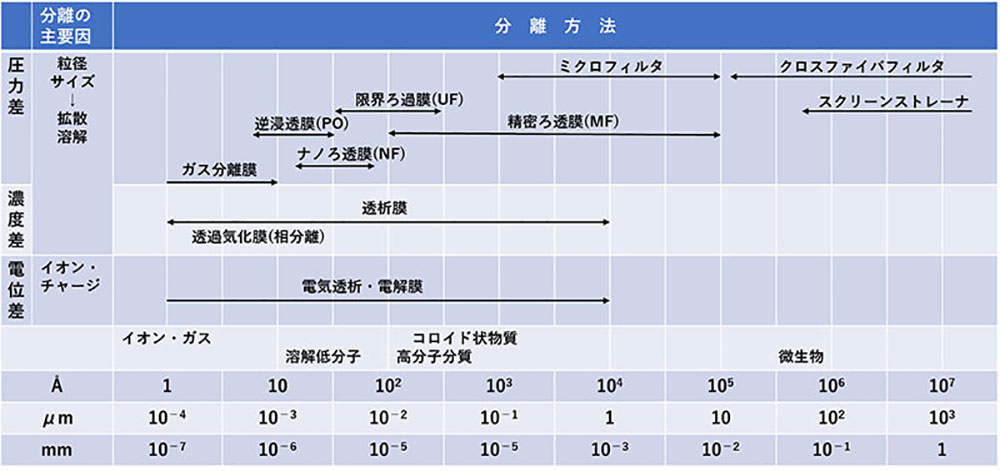

膜によって分離される対象物、種類と大きさ、分離方法の膜分離技術の領域を表2.に示す。

表2.分離対象物の種類、大きさと分離方法

【膜分離技術の原理】

一般的に用いられる膜ろ過方式は全量ろ過(以下デッドエンドろ過方式とする)と十字流れろ過(以下クロスフローろ過方式とする)の2種類である。

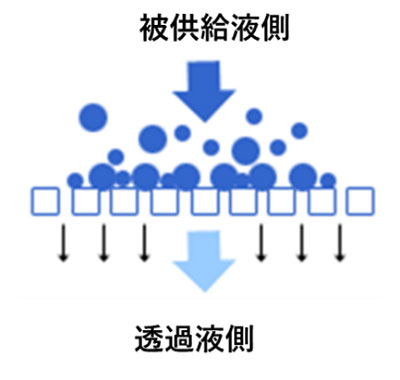

➢ デッドエンドろ過方式

デッドエンドろ過方式(図⒈)は膜供給水の全量をろ過する方式であり、従来の砂ろ過と同じ方式である。砂ろ過と同じように定期的に洗浄を行う必要がある。ろ材に直角方向に被処理液を供給し、ろ材(膜)にケーク(ろ過残渣)を形成させる。

図1.デッドエンドろ過方式

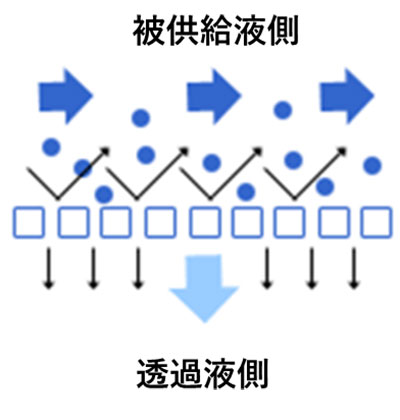

➢ クロスフローろ過方式

これに対して、クロスフローろ過方式(図2.)は膜面に対し平行な流れを作ることで膜供給の被処理液中の懸濁物質やコロイドが膜面に堆積する現象を抑制しながらろ過を行う方式である。すなわちろ材と平行方向に被処理液を供給し、透過液をろ材(膜)と直角方向に透過させ、被処理液の流れで生じる膜面へのせん断力でケークを洗い取る。被供給液と透過液の流れが十字流れになることから、被処理液の流れによるフェアリング(目詰まり)が防げるので、デッドエンドろ過方式よりはるかに透過流束が高い。

図2.クロスフローろ過方式

そのためRO、NF、UFおよびMF技術はクロスフロー流れが利用されている。

ろ過方式は原水水質、膜の材質および分離性能、モジュール構造、洗浄方法等と深い関係があり処理条件に適した方法を選択する必要がある。

コスト的に見ると、デッドエンドろ過方式はクロスフローろ過方式のような平行流を必要としないため動力費は小さくて済む。クロスフローろ過方式は一般に膜面流速が高いほど膜面への付着物質の堆積が抑制されるので高いろ過流束が得られ、膜汚染防止の点では高膜面流速が好ましいことになってくる。しかし、高膜面流速となるほどランニングコストが増加しますので、処理水量や洗浄効果との関係から経済的な膜面流速を設計する必要が求められる。

【膜技術の分離特性】

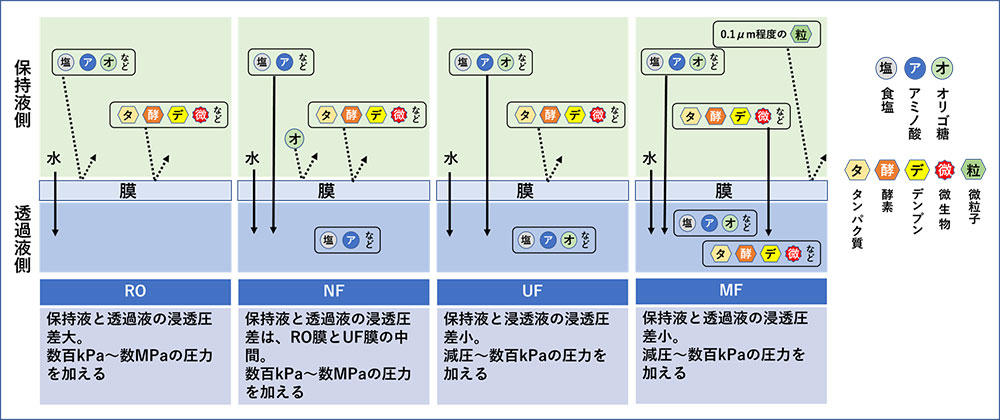

各種の膜技術の分離特性とその特徴について説明する。図⒊に浸透膜(RO)、ナノろ過膜(NF)、限外ろ過膜(UF)、精密ろ過膜(MF)の分離特性比較を示す。

図3.浸透膜(RO)、ナノろ過膜(NF)、限外ろ過膜(UF)、精密ろ過膜(MF)の分離特性比較

➢ RO膜

主として水を透過させ、塩類、糖類、アミノ酸のような低分子量の溶質をほとんど透過させない。現在、最も阻止率の高い膜はNaClの透過を99.8%阻止するもりであり、3.5%のNaClを含む海水から一段のRO膜処理を行うだけで塩濃度100ppm以下の飲料水を得ることができる。透過液はほとんど純水であり、被供給液と透過液の浸透圧に打ち勝つだけの高圧を必要とする(海水の浸透圧は約2.5MPaの圧力が必要とされる)。トマトの搾汁液をRO膜濃縮すると水だけが分離でき、真っ赤な色調の新鮮な香りを持つ濃縮液が製造できる。

➢ UF膜

酵素やタンパク質、多糖類のような高分子量物質は透過させないが、低分子量物質は透過させる。UFで分離が行える分子量範囲は数千から数十万とされており、従って膜間の浸透圧差は小さくなるので比較的低圧で分離が行え、一般に0.1~0.3MPaの圧力が使用される。UF処理により、タンパク質や酵素を変性させることなく純度を高めることができる。

➢ NF膜

RO膜とUF膜の中間の圧力を使用し、NaClとアミノ酸の分離や、単糖とオリゴ糖の分離などが行える。チーズホエイから脱塩しながら有価成分を濃縮する方法などに実用化されている。

➢ MF膜

0.1μm程度の微粒子を分離することが可能なので、微生物の除去による生の風味を持った無菌化食品の製造に利用が拡大している。カートリッジフィルタによるデッドエンドろ過が主体であったが、最近ではクロスフローろ過も行われるようになってきた。運転圧力はUFより低く、一般には0.1MPa以下が使用されている。

➢ ED膜

イオン交換樹脂を製膜してイオン成分の分離に利用するものである。

RO、NF、UF、MFの特徴は、次のように整理できる。

① わずかな圧力を加えるだけで成分の分離ができるので省エネルギー性が高い。

② RO膜は極めて阻止性能の高い膜を利用して、常温あるいは低温で圧力を加えるだけで水だけを分離できるので、食品の熱変性がなく高品質の濃度食品が製造できる。

③ NF、UF、MFは常温あるいは低温で圧力を加えるだけで各成分を分離できるので、食品の熱変性がなく香気および栄養成分の保持性が高く、高品質の食品が製造できる。

④ UF、MFは十分な注意を払えば、ろ過するだけで熱を加えずに微生物、胞子、ウイルスなどを分離でき、無菌化されたフレッシュ食品を製造できる。

【膜設備の基本フロー】

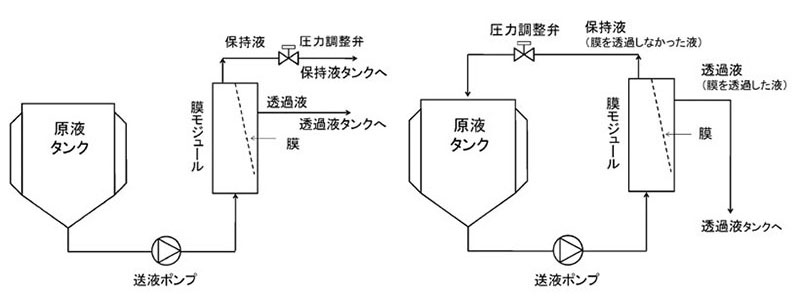

図4.バッチ処理(左)と連続処理(右)の基本フロー図

通常、被処理液を入れるタンク、送液ポンプ、膜を内蔵した膜モジュールおよび圧力調整弁が基本的な構成要素(図⒋)である。

膜を透過した液を透過液、、膜を透過しなかった液を被供給液(保持液と呼ぶ)。バッチ処理(左図)と呼ばれる方式で、保持液を原液タンクに戻し、何度も膜モジュールに処理液を送り込むことで、膜を透過しない溶質の純度を上げることができる。また送液ポンプにより膜モジュールに供給される流量をクロスフロー流量と呼ぶ。(右図)は、連続処理と呼ばれる方式で、膜モジュールから出た透過液および保持液を原液タンクに戻さずそれぞれ別のタンクなどに送り込む。4方弁、送液ポンプを追加して兼用ラインの構築も可能である。

➢ 透過流束

単位時間あたり、単位膜面積あたりに透過して出てくる透過液量は透過流束と呼ばれる。通常は、1秒間、膜面積1m²あたりの透過流束を比較することで、膜の性能を評価する。一般には、同一条件で透過流束が高い方が、製造効率が良いといえる。

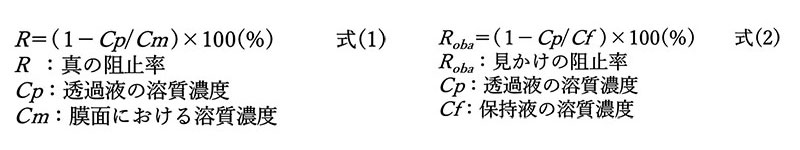

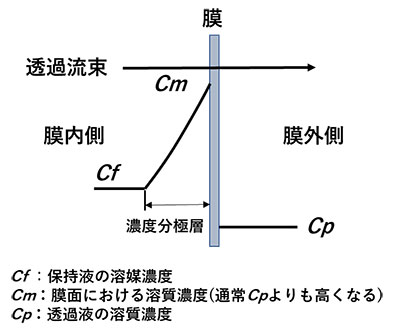

➢ 阻止率および濃度分極

膜のもう一つの重要な性質は阻止率である。特定の溶質が膜により透過を阻止される割合を示す値であり、真の阻止率と見かけの阻止率がある。真の阻止率および見せかけの阻止率は、それぞれ式(1)と式(2)で定義される。

透過液が膜を透過する際に溶質の一部は膜を透過できず阻止されるため、通常溶質の阻止率は0以上である。そのために膜面で阻止された溶質が膜面で濃縮され、膜面知覚の溶出濃度は、初期の供給液の濃度よりも高くなる。この現象を濃度分極と呼び、膜面近傍の溶質濃度の高い層は濃度分極層と呼ばれる。濃度分極の概念図を図⒌に示す。

図5.濃度分極の概念図

真の阻止率は濃度分極により上昇した膜面における溶質濃度(Cm)を用いて計算するが、Cmは直接測定することができないため、真の阻止率を求める際には、Cmは実験データなどを使って計算する必要がある。一方、見かけの阻止率を求めるのに必要な値は全て測定により求めることが可能である。例えば、溶質Aと溶質Bを分離する場合、溶質Aと溶質Bの阻止率の差が大きいと分離が容易であり、膜を選択する際には、分離したい溶質同志の阻止率の差が大きくなる膜を選択することが重要となる。

➢ ファウリング(目詰まり)

ファウリングとは、次の3つに大別される。

① ろ過中に食品成分が膜表面や膜孔内に吸着・付着すること

② 膜の細孔が閉塞すること

③ 膜表面付着層が形成すること

これら、膜のファウリングには複数の現象が関与していると考えられている。

ファウリングが発生すると、透過流束が低下し、阻止率が変化する。例えば、乳はタンパク質、不溶性・難溶性の塩を多く含むためファウリングを発生しやすい。そのため乳の膜利用においては、いかにしてファウリングの発生を防止するかが重要な課題である。ホエイのRO膜濃縮においてファウリング原因物質の膜面濃度がある限界を超えるとファウリングが生じる。このときの限界膜面濃度を与える体積浸透流束を限界安定体積透過流束と定義する。そして、限界安定体積流束以下で装置を運転することでファウリングをコントロールすることが可能である。

【膜モジュールの種類】

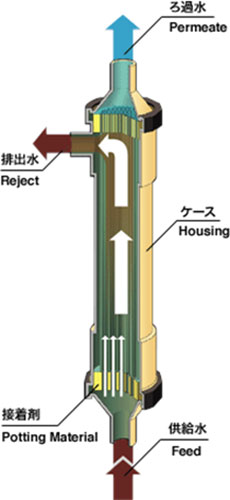

➢ 中空糸型モジュール(旭化成マイクローザ)

膜モジュールは、ケーシング収納方式に用いられるものと槽浸漬方式とに用いられるものと大別される。

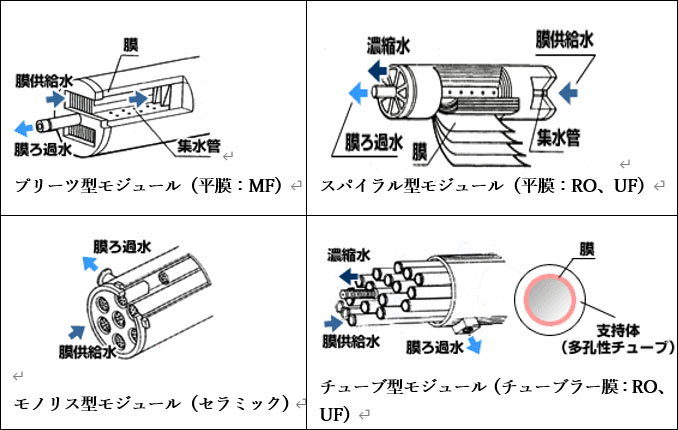

ケーシング収納方式に用いられる膜モジュールは、膜エレメント(膜とその支持体および流路材などの部材を一体化したもの)をケーシングに収納して膜モジュールとして使用するものである。一般には、ポンプでケーシング内に膜供給水を圧入することによりろ過を行う。限外ろ過膜や逆浸透膜のほとんどは、ケーシング収納方式であり、図6.に示すようにいろいろな膜モジュールがある。

写真:旭化成マイクローザ (ケーシング収納方式の中空糸膜モジュール右図)

図6.その他ケーシング収納方式のモジュール

【膜の材質】

➢ 有機膜の材質

有機膜に使用されている材料にはポリエチレン(PE)、4フッ化エチレン(PTFE)、ポリプロピレン(PP)、酢酸セルロース(CA)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリスルホン(PS)、ポリエーテルスルホン(PES)等がある。

素材によって親水性、疎水性が異なるほか、耐熱性や耐薬品性も変わってくる。

➢ 無機膜の材質

膜材料に用いられるのは酸化アルミニウム(アルミナ Al2O3)、酸化ジルコニウム(ジルコニア ZrO2)、酸化チタン(チタニア TiO2)等が主ですが、その他にステンレス(SUS)やガラス(SPG)製の膜も生産されている。

【膜モジュールの耐久性】

膜モジュールの耐久性、即ち寿命については、どのような特性あるいは、どのような数値を持って寿命とするか特に明確な基準はない。

ろ過運転に伴い発生する性能低下は、大別して膜モジュール構成材料の物理的、科学的及び生物学的劣化(膜の損傷、破断、収縮、分解等の変化)とフィルターとしての性能低下(膜モジュールの目詰り、表面閉塞・流路閉塞等のファウリング)の2つがある。

➢ 膜モジュール構成材料の劣化

構成材料の劣化については、ろ過時の水温、膜に対する物理的負荷状態、物理洗浄時の繰り返し応力、薬洗の頻度、使用薬品に対する耐性等の使用条件あるいは、保管条件によって変わってくる。

➢ フィルターとしての性能低下

膜を長く使用していると微粒子・懸濁物質、溶解性高分子、難溶性化合物等による膜表面への付着層の形成、膜多孔質部への目詰り、膜モジュールの流路閉塞が発生し、膜ろ過流束の低下あるいは膜間差圧の上昇が起こり、フィルターとしての性能が低下する。そこでファウリングを起こし難いろ過条件を設定すると同時に、逆洗やエアスクラビングなどの物理洗浄を行いフィルター性能の維持を図る。又、物理洗浄では性能回復が出来なくなった場合は、薬品洗浄によって性能回復を行う。薬品洗浄までの時間が極端に短くなる、あるいは薬品洗浄によっても性能回復が出来なくなった場合、膜交換を実施する時期と判断する。

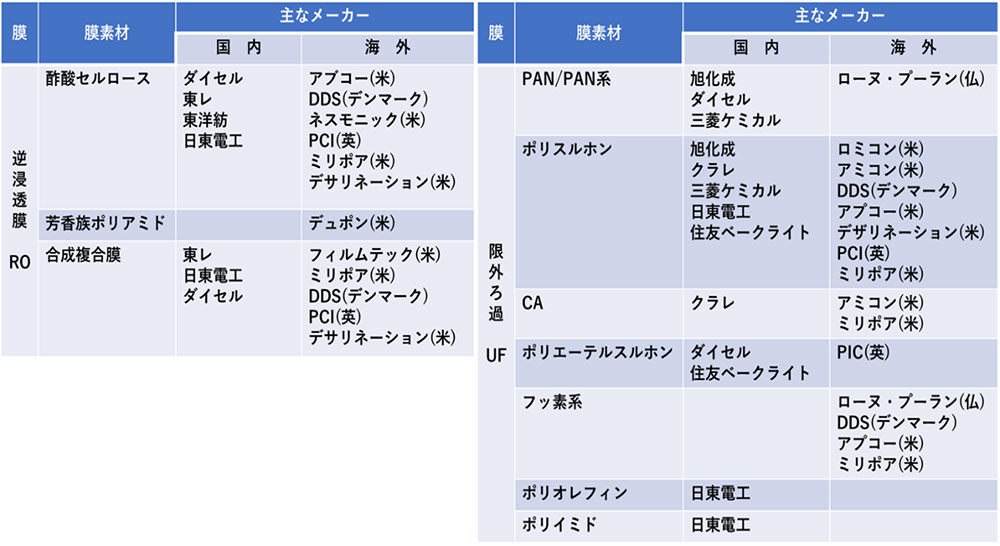

主な膜モジュール・ろ材(膜)メーカーについて表3.に示す。

表3.国内・海外の主なRO/UF膜モジュール・ろ材(膜)メーカー一覧

【食品加工工程への膜技術利用】

食品産業における膜技術利用分野は極めて多岐に渡っている。代表的な利用事例を次に列挙する。

➢ 乳業の膜利用

RO、NF、UF、MFおよびEDと全ての膜技術が利用されており、最も広く利用されているのはチーズホエイ処理である。チーズホエイからタンパク質回収、ミルクのUFあるいはRO濃縮、UF濃縮ミルクを用いたチーズ製造、ROあるいはNF濃縮ミルクを用いたヨーグルト製造、農場でのミルクのUFあるいはRO濃縮、NFによる脱塩、MFによるミルクの除菌、育児用粉乳製造でのホエイのRO濃縮およびEDによる無機質の除去

➢ 飲料の膜利用

UF、珪藻土による果汁の清澄化、ROによる濃縮が実用化されている。

トマトジュースの濃縮、リンゴジュースの清澄化、クランベリージュースの清澄化、ミカンジュースの濃縮、ニンジンその他ジュースの濃縮、コーヒーの濃縮、茶飲料の清澄化、ミネラル水の除菌、柑橘系ジュースの脱酸(ED)、ワイン製造におけるブドウジュースの酒石安定化(ED)

➢ 醸造の膜利用

生ビール・生酒製造での除菌・除タンパク、食酢の製造、ワインの高品質化・除菌、生揚げ醤油の除タンパク・除菌、MFやUFによる火入れ醤油の清澄化・澱からの醤油の回収、NFによる醤油の色調調整減塩醤油製造(ED)

➢ 大豆加工の膜利用

UFによる大豆ホエイからβ-アミラーゼの回収、大豆分解アミノ酸調味液の脱色製造、MFによる大豆食用油脂の脱ロウ

➢ 糖蜜利用での膜利用

糖蜜の脱色・脱塩による糖回収率の向上(ED)

➢ 蜂蜜の食品素材化での膜利用

蜂蜜の除菌・除タンパク、乳児のボツリヌス中毒を防ぐためのボツリヌス胞子の分離

UFのみにより、清澄化を行うプロセスにより、その清澄液は荷重と混合しても沈殿を生じない特徴があり、はちみつレモンの製造などに利用されている。その他、糖液の精製、オリゴ糖の精製などにも実用化

➢ 水産加工での膜利用

いかボイル液からの調味液の製造、魚介類エキスからの脱塩(ED)

➢ 食品加工用水処理での膜利用

除菌・異物除去、脱イオン、脱溶存酸素

➢ 食品の乳化

低脂肪マーガリンの製造など。

➢ 食塩製造での膜利用

海水中の食塩の濃縮(ED)

➢ 漬物製造での膜利用

梅干しエキスの脱塩(ED)

など、これら以外にも酵素の分離精製、天然色素の淡色分離精製、卵白の濃縮、清酒の酒質改良など多岐に活用がされている。膜利用製品の主な実用化事例を表4.に示す。

表4.食品加工における膜利用製品の主な実用化事例

最後に

食品産業における膜技術について概説した。膜利用技術は順調に発展し、食品加工分野で利用拡大が進んでいる。UFやRO、特にNFの膜性能の向上は、食品成分の高度な分離・濃縮を可能にし、今後ますます実用化が進むと考える。これらの膜技術とバイオリアクタの組合せを活用した、食品工場排水処理の新技術としてメンブレンバイオリアクタ(膜分離型生物反応器)への応用、効率化や新製品の製造に大きく展開していくことを期待する。

以上

【参考文献・引用】

1. 月刊 食品工場長 2018年2月号第250号 特集「食品膜技術の基礎と応用」p. 15-33

2. 旭化成(株)H.P:https://www.asahi-kasei.co.jp/membrane/microza/jp/kiso/index.html

3. 関 信夫:乳業技術「乳製品製造における膜分離技術」(Vol.66 2016年)

4. 小此木成夫:日本食品保蔵科学会誌「乳業への膜利用」1998 年 24 巻 2 号 p. 135-142

5. 中西 一弘他:膜「食品工業における膜のファウリングと洗浄」1996 年 21 巻 2 号 p. 86-94

6. 渡辺敦夫:日本食品工業学会誌「膜技術に関する用語解説」Vol.36 No.6 525~529(1989)〔資料〕

7. 中西祥晃:食品加工の新技術「膜利用技術」2000 年 p. 138-156

8. 日本食品工学会 食品工学 2012 年 朝倉書店

9. 伊藤 章:トコトンやさしい「膜分離の本」2017 年 日刊工業新聞社