2020/07/10

『食品機械の衛生とは ? 衛生設計の基礎知識』

What is food machine hygiene? Basic knowledge of hygiene design

~流体食品・飲料機械におけるサニタリの基本的な考え方~

~Basic concept of sanitary in Liquid food and beverage machines~

1.はじめに

食品の多くは栄養分が豊富である。そのために微生物汚染を受けやすい。また、人間に直接摂取されるので安全性が最重要視される。安全で、安定した品質の食品を提供するためには、食品機械の衛生管理が大切である。最近、食品業界では、人口増加率の減少、消費者ニーズの多様化、商品のライフサイクルの短命化などにより、従来の少品種多量生産から多品種少量生産への対応が必要とされてきている。このような傾向は、食品機械の構造を複雑化させ、微生物汚染の過程を難しくしている。無菌充填包装による缶詰やロングライフ製品(以下LL製品)などの製造においては、機械の衛生管理が最重要である。たとえば、牛乳に関して、乳等省令改正(1985年)で製造工程の洗浄、消毒など衛生管理が義務づけられるようになった。このように食品機械に重要な衛生について、衛生管理が比較的進んでいる流体食品・飲料機械について詳述する。

2.食品機械の特徴

衛生的であることは食品機械が持つ特徴の一つであり、一般にサニタリ(Sanitary)という。サニタリとは食品機械についていえば、微生物及び他の物質からの汚染を十分に防止できる構造及びシステムとなる。

食品製造工程は、主として溶解、混合、乳化、殺菌、濃縮、乾燥、凍結などと、加熱処理から成る。食品は、主に炭水化物、タンパク質、脂肪などで構成されており、これらの成分が機械に付着して熱変性を起こし食品に混入するなど、付着物に微生物が繁殖し食品を汚染することがある。食品機械は、安全で安定した品質の食品を提供するために、食品が付着し難く、 また液溜まりの少ない、洗浄の容易なサニタリ的構造と殺菌・消毒ができるような構造が求められる。

3.食品機械のサニタリ構造

日本において、サニタリに関する規格はパイプ、継手類に関してIDF (International Dairy Federation)が一般的に使用されている。この規格は1976 年に ISO(International Organization for Standardization)へ移行されている。機器構造に関しては残念ながらないので、一般にアメリカ3A規格に準拠させることが多い。3A規格は乳食品及び環境衛生関係国際協会(International Association of Milk、Food and Environmental Sanitarians)アメリカ公衆衛生サービス(United State Public Health Service),乳業委員会(The Sanitary Standards Subcommittee of The Dairy IndustryCommittee)、の三つの協会によって構成された規格委員会で作られたもので、継手類、バルブ、タンク、遠心分離機、ポンプ、均質機、熱交換器、濃縮機、乾燥機、充填機、冷凍機、流量計などの材質、構造の規定をしている。

近年、ヨーロッパ衛生装置設計グループによるEHEDGガイドラインの基準が注目され、それに準拠した規格として、日本においてもJISにて「食品加工機械の安全及び衛生に関する設計基準通則 JIS B9650-1及び-2:(2011)」が規定され、その中で衛生対策のガイドラインが示されるようになった。

3-1.構造

食品の接液部及び非接液部において、清掃または洗浄が容易に出来る構造である。CIP (Cleaning In Place;定置洗浄)による自動洗浄が一般的になっている。次に、接液部において構造的に考慮する点を示す。

(1)すべての表面は容易に排水できる:表面の凸凹をなくす、配管、タンク底部にこう配を取る

(2)分解組立が容易にできる:できるだけ工具を使用しない、少人数での作業を可能にする

(3)接液部に三角ねじは露出させない:突き出したねじ部、リベット、ナット及び六角穴付ボルトは使用を避ける

(4)丸みを付ける:角、隅に丸みを付け、洗浄を容易にする

(5)異物混入を防ぐ:軸受類は接液部外に設け、シールする

3-2.材質

材料の腐食、老化は微生物汚染の原因となるので、接液部及び非接液部とも耐食性及び耐久性を考慮した選択が必要であり、一般にステンレス鋼又は、これと同等以上の耐食性がある材質を使用する。ガスケット類はゴム又はプラスチック(以下エラストマ)を使用する。

材質選択に対して次の点を考慮する。

(1)有毒もしくは有害な物質を含まない

(2)吸収、浸透性がない

(3)接液部は食品に対して、非接液部は水又は洗剤に対して耐食性があること

(4)エラストマは食品衛生法に適合すること

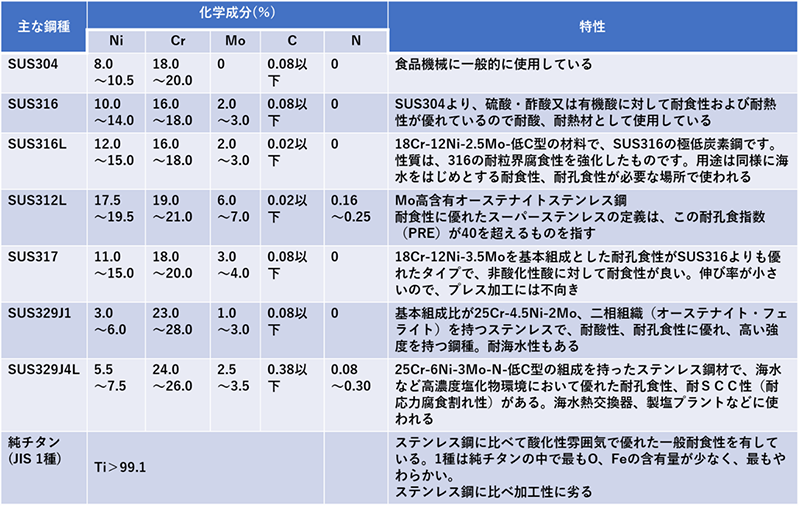

表1には一般に使用されるステンレス鋼の性質を示す。モリブデン(Mo)含有量を増やした材料を使用して耐食性を改善する傾向がある。ステンレス鋼の耐食性指標を使って、塩化物環境中でのステンレス鋼の孔食、すき間腐食に対する耐食性はクロム(Cr)、(Mo)、窒素(N)の含有量から算出する孔食指数(Pitting Resistance Equivalent:PRE)で選択する。

算出式PRE=%Cr+3.3×(%Mo)+16×%Nである。スーパーステンレス鋼SUS312LやSUS836Lなど孔食指数は40を超える。化学成分の確認は、購入材料のミルシートのデータで確認する。

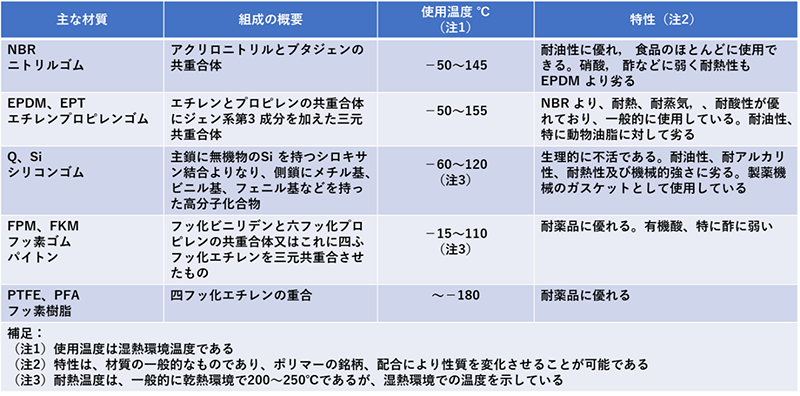

表2には主なエラストマの性質を示す。

3-3.表面処理

食品機械は見た目が美しい、すなわち光沢があることがその機械の価値を決めている。

実質的には接液部表面を滑らかに仕上げることは表面からの液切れを良くし、洗浄性を良くする。非接液部は、清掃が容易であれば研磨などの表面処理は不要である。接液部の表面処理については、IDFで表面粗度をISO 勧告R408と同様、平均粗さ(Ra)< 0.63μmと規定している。

表面処理の方法として次の方法が一般的である。従来は,パフ研磨が主流であったが、砂粒、ガラス粒などの研磨材を高速で吹きつけて表両処理をするブラスト研磨の比率が増えている。

(1)パフ研磨;鏡面状の仕上げができる、鋭角な溝が残り、そこにパフ粉が詰まることがある

(2)ブラスト研磨:梨地状の仕上がりができる。光沢はないが鋭角な溝が残らないので洗浄性は良い、研磨材としてガラスビーズを使用している

(3)電解研磨:平滑化と光沢化が同時に得られる。液の付着防止、洗浄性に効果がある

3-4.食品機械用潤滑剤

潤滑剤(潤滑油・グリス)とは、機械接触部の摩擦を少なくするために必要な油やグリスで、食品機械も摺動する部分などでは、円滑な稼働のために潤滑剤が必要である。飲料や食品は人の口に入るため安全性には条件が必要となる。

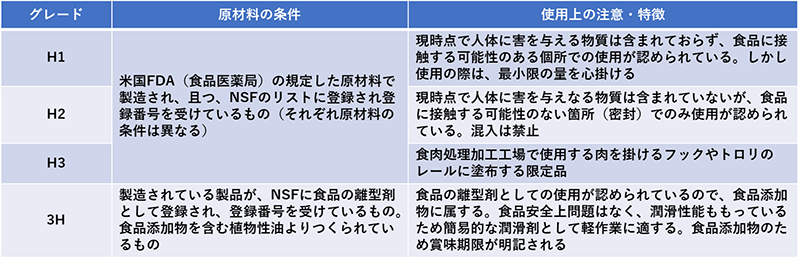

日本には該当する規制がないため米国のNSF「ホワイトブック」のグレード分けによる使用上の注意点について表3.に示す。

4.食品機械のサニテーション

食品の安全性、保存性を維持するのに機械を微生物的清浄状態に管理する事は重要である。機械のサニタリ的構造に関しては一応ガイドラインが示されている。しかし、その機械の微生物的清浄度を得る洗浄、消毒操作に関して明確なガイドラインが現状ではないので機械メーカ、ユーザの経験とノウハウに頼っている。機械の汚れは食品の原料、pH 、粘度などの影響を受ける。原料、物性は食品の味などを決めるポイントであり、各ユーザで異なり汚れにも影響を与えるからである。

4-1.洗浄

機械表面に付着した食品は微生物の繁殖床になるので、洗浄を完全に行うのが微生物管 理上重要である。洗浄が不十分な状態で消毒を行っても、微生物を死滅させることが出来ず汚染事故につながる、特にLL製品製造ラインでは洗浄不良が大事故につながる例が多く、洗浄不良は大問題である。

従来、洗浄はCOP(Cleaning Out Place:分解洗浄)の人手で行っていたが、装置の複雑化、大形化及び安全で保存性の良い食品の要求により自動で行われることが一般化した。

4-2.CIP(定置洗浄)

CIP とは設備を移動, 分解することなくそのままの状態で洗浄することである。従来は、製造終了ごとに機器を分解手洗いしていたが、装置の大形化、工場合理化の要求に伴いこのシステムが導入された。導入目的は次の通り。

(1)洗浄に携わる労力の資質による洗浄効果の差違をなくし安定した洗浄効果をえる

(2)手洗浄作業及び分解作業からの開放により、労力軽減、危険防止を図る

(3)洗剤、エネルギー使用量の削減を図る

(4)システム化、標準化により製造計画の台理化を図る

(5)ライン密閉化により設備外への洗剤漏れを防ぎ室内環境を衛生的に保つ

(6)分解、組立の省略により部品の耐久性改善及び交換コスト削減

4-3.CIPユニット

機器を洗浄する方法として、洗剤を洗浄機器へ循環させながら洗剤の流速、圧力、温度、濃度の力により洗浄効果を得る一般的な循環方式と、洗剤で洗浄機器を浸漬して洗剤の濃度、時間の力により洗浄効果を得る浸漬方法とがある。後者は汚れが激しい時に主として用いられる。これらの洗浄機器へ洗剤を供給する装置をCIP ユニットといい、洗剤の使い方で分類する。

(1)シングルユースユニット:洗剤を洗浄ごとに廃棄する。洗剤濃度に対して洗浄効果が高い、汚れが激しいなど洗剤の再使用が出来ない場合に用いる

(2)マルチユース集中形ユニット:洗剤回収槽を持っており、この槽と機器間を循環させる。一般的なシステムであるが、洗剤濃度管理が難しい

(3)マルチユース分散形ユニット:洗浄する機器のそばに洗浄装置を設置、必要に応じて洗剤槽より洗剤を送り、回収する。省エネルギーで、ユニット数が多い場合低コストとなる。激しい汚れに対しては不向きである

4-4.洗剤

洗剤の選択は食品の物性、汚れの状態、機器の材質、排水処理設備の仕様などを考慮して行う。公的に認可されている薬剤を使用するのが良く、次の条件を考慮する。

(1)公的に認められている洗剤

(2)人体に対して安全性が高い

(3)腐食性がない

(4)排水処理上問題がない

(5)汚れの質に適している

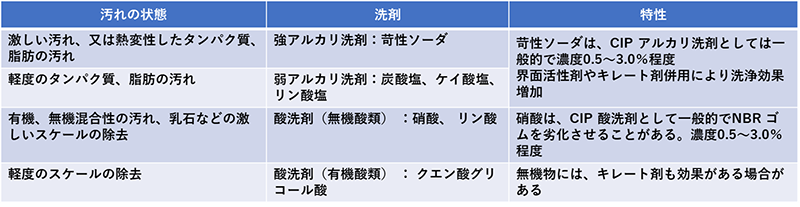

汚れの状態に対する洗剤の選定について表4 に示す。酸性食品の汚れの場合は、酸性洗剤は使用しない。激しい汚れに対してはアルカリ性洗剤と酸性洗剤を併用する。

4-5.洗浄効果

洗浄効果は熱エネルギー、物理的エネルギー、化学的エネルギーなどが互いに補完しあってもたらされる。洗剤の温度、流速、濃度、時間は洗浄効果を得る上で重要因子である。また、現在、洗浄効果の計測方法は確立されていないために、これらの項目を管理しなければならない。各因子は汚れの状態、機器の特性を考慮して決める必要がある。

(1)洗剤温度:洗剤が効果的に使用出来る温度で食品処理温度に近い温度、通常は60〜80℃ が適用される。温度が高いほど短時間洗浄に有効である。

(2)流速:機器の特性を考慮する。

配管内のレイノルズ数は,Re > 25000 とする。流速は、0.6〜1.5 m/sとなる。

タンク類: 立形流量= D ×3.14 × 1.5 m3/h

横形流量= 2(D + L )× 1.5 m3 /h

D : タンク直径m 、L: タンク長さm

プレート式熱交換器は, 熱交換器内流速 > 0.5 m / sとする

(3)洗剤濃度:汚れの状態で決める。通常は0.5〜3.0 %、酸濃度はアルカリ濃度の1 / 2程度にする

(4)洗浄時間:汚れの状態で決める

4-6.機器殺菌(消毒)

洗浄後、洗浄水や残存物などにより微生物が存在している可能性がある。このような場合, 食品に対する微生物汚染として問題になるので機器の殺菌操作を行う。殺菌操作は、清浄度により、人体と食品に有害となる微生物を殺す殺菌(pasteurization)と、すべての微生物を死滅させる滅菌(sterilization)とが行われ、前者は冷蔵食品用機器、後者はLL食品用機器に対して行う。

5.汚染防止

食品機械の構造は、汚染を防止できる構造である事はいうまでもない。機械がより複雑化傾向にある中、洗浄、殺菌の実施だけでは衛生管理は不十分である。食品は処理中、外気、 冷熱媒、他の食品からの汚染機会が多くあり、機構システム的に防止対策を行う。

次に対策事例を示す。

(1)配管:継手は、メンテナンスに必要な箇所とし最小限とする。それ以外はすべて溶接する

(2)継手:規格品を使用。滅菌製品を扱う真空ライン継手は真空専用シールにする

(3)バルブ:滅菌製品を扱うバルブ弁棒滑動部は、ステンレスベローズまたはフッ素樹脂ベローズやダイアフラムで覆い外気遮断する

(4)ポンプ: メカニカルシール使用、殺菌、滅菌製品を扱うポンプはダブルメカニカルシールにする

(5)プランジャポンプ:殺菌、滅菌製品を扱うポンプ、プランジャをスチームシールとし、 シール長さは、プランジャ往復長さの倍にする

(6)プレート式熱交換器:一次、二次側の差圧管理を行う。食品圧力>熱冷媒圧力、殺菌済み食品圧力>未殺菌食品圧力とする

(7)タンク:滅菌食品を貯蔵する場合、除菌空気加圧する。空気は0.2〜0.45μmの除菌ろ過フィルタを通過させて供給する

6.最後に

食品製造においても人手不足に伴いFA 化の波が押し寄せている。今後、食品機械の自動化が進み、その構造や制御面で複雑になって行くものと考えられる。このような状態では、人問による機械の管理は次第に困難になる。しかし、食品機械の基本は、安全で保存性の良い食品を提供することであり、その衛生水準を高めることは重要になってきている。このような観点から食品機械の衛生設計に必要なサニタリとサニテーションの基本について詳述した。

食品機械は,自動車や電機産業の一般機械に比べ残念ながら遅れているといえる。これは、必要以上のサニタリ性追求のため機械効率低下、経験中心の機械設計などメーカ側の技術開発の遅れが原因していると考えられる。しかし、食品機械で開発されたサニタリ技術は、醸造、製薬機械及び化粧品製造機械など幅広く応用され、その重要性が認められてきている。

今後、合理的な衛生管理ができるようなサニタリ技術の研究開発と併せて、機械効率などの技術改善が必要であると考える。

以上

【参考文献・法規】

1. 食品工業の洗浄と殺菌 (1978) :日本衛生技術研究会

2. EHEDGガイドライン Doc.2 (2007)、Doc.8 (2018)、Doc.16 (1997):EHEDG

3. H19年度食品機械の衛生設計対応に関する調査研究報告(2008):(社)日本食品工業会

4. 飲料製造設備における高サニタリ化技術(2008):食品機械装置7月号

5. JIS B 9650-1、-2 食料品加工機械の安全及び衛生に関する設計基準通則 (2011)

6. 乳及び乳製品の成分規格等に関する省令(昭和26年12月27日厚生省令第52号)