2024/03/25

『食品向け容器包装に関わる国内法規制の最新動向』

Latest trends in domestic laws and regulations related to food containers and packaging

1.はじめに

現在の国内食品向け容器包装の法規制は、世界的規模での基準の整合化が進んでいる。その理由として、食品の世界規模での交易商品であることから食品業界全体での取り組みが注目されている。特に国内においては、食品包装用原料樹脂は2020年6月に従来の業界自主基準から国のポジティブリスト(以下、PLとする)制度へ移行となった。さらに特別に独立して規制されていた乳・乳製品の法令(乳等省令)は、2021年12月に告示第370号へ統合されている。2022年7月に厚生労働省はPL改編案の策定に取り組み始めている。しかし、樹脂の溶出試験条件と規格、紙、印刷インキおよび接着剤の基準化等、国内の規制にはいくつかの課題がある。

2022年4月からはプラスチック資源循環促進法が施行されたが、PETに対しては厚生労働省の指針があるが、現状はメーカーの自社責任で工業化が進められている。

2.食品包装材料の種類と使用状況

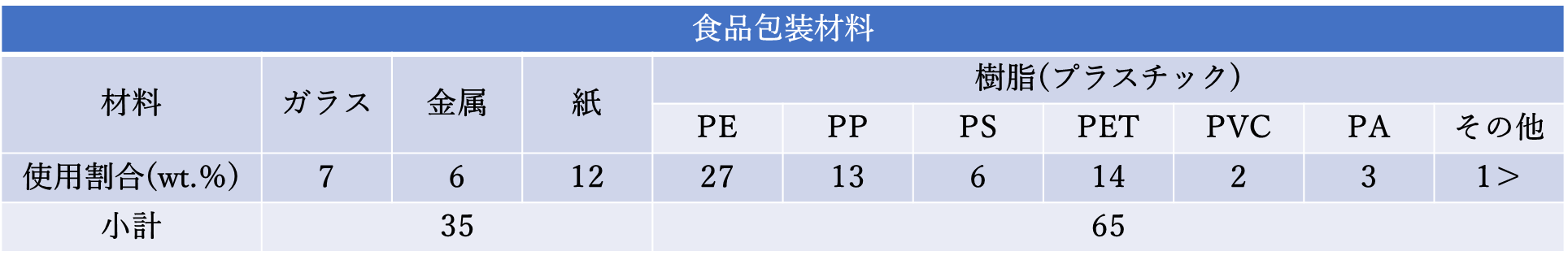

食品包装材料の業界団体(ポリオレフィン等衛生協議会)が2006年に公表している調査データを表1.に示す。

表1. 食品包装材料の使用実態調査データ

ここに示しているデータは食品と接触する一次包装材を対象とし、使用割合(重量比wt.%)の比較としてしている。プラスチックの割合だけで65%を占めている。

プラスチックの樹脂の分類は、代表的な材料はポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリエチレンテレフタレート(PET)、ポリ塩化ビニル(PVC)の5つである。その他では複合化に使用されるガスバリア材料などになる。食品容器包装のレトルト包材やパウチ包材など多層高機能複合材料の伸長に伴い、プラスチックの使用割合が今後さらに増加すると予測される。

3.現状の国内法規制の動向

3 – 1. 食品衛生法の体系

国内の法規制の基本となるのは、昭和22年に制定された食品衛生法である。制定後に数回の改正を経て現在に至っている。食品衛生法第18条「器具等の規格及び基準」が器具・容器包装規格である。器具は使用時や製造時に食品と直接接触することが予測される茶碗、コップ、哺乳瓶、包丁、まな板、ジューサー、水筒、醤油さし、運搬容器、加工機械、充填機械、、パイプ、コンベヤ等が該当する。容器包装の「容器」は入れるもの、「包装」は包むものと定義している。

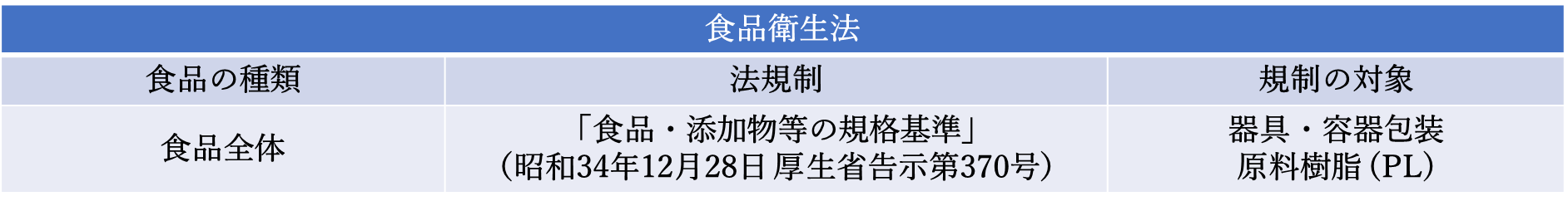

(1) 告示第370号

器具・容器包装に関しては、告示第370号の規格・基準がある。2020年6月にこの告示370号に新たに樹脂のPL(Positive List)が組み込まれた。国内の規格・基準は欧米同等とした業界団体の自主基準を実質的な業界標準としていた。海外では、樹脂と容器包装の両方を国の法律で規制していて、日本は国際的な標準に準拠する狙いからPL制度化を図った。表2. 食品衛生法の規制の内容を示す。

表2. 食品衛生法の規制の内容

また、国内には乳等省令があり、乳・乳製品を対象とした他の食品よりも厳しい基準があったが、2020年12月に告示第370号に統合されることになった。ただし、乳等省令にあった他の食品よりも厳しい基準等の見直しに関しては、解決されていない状況である。

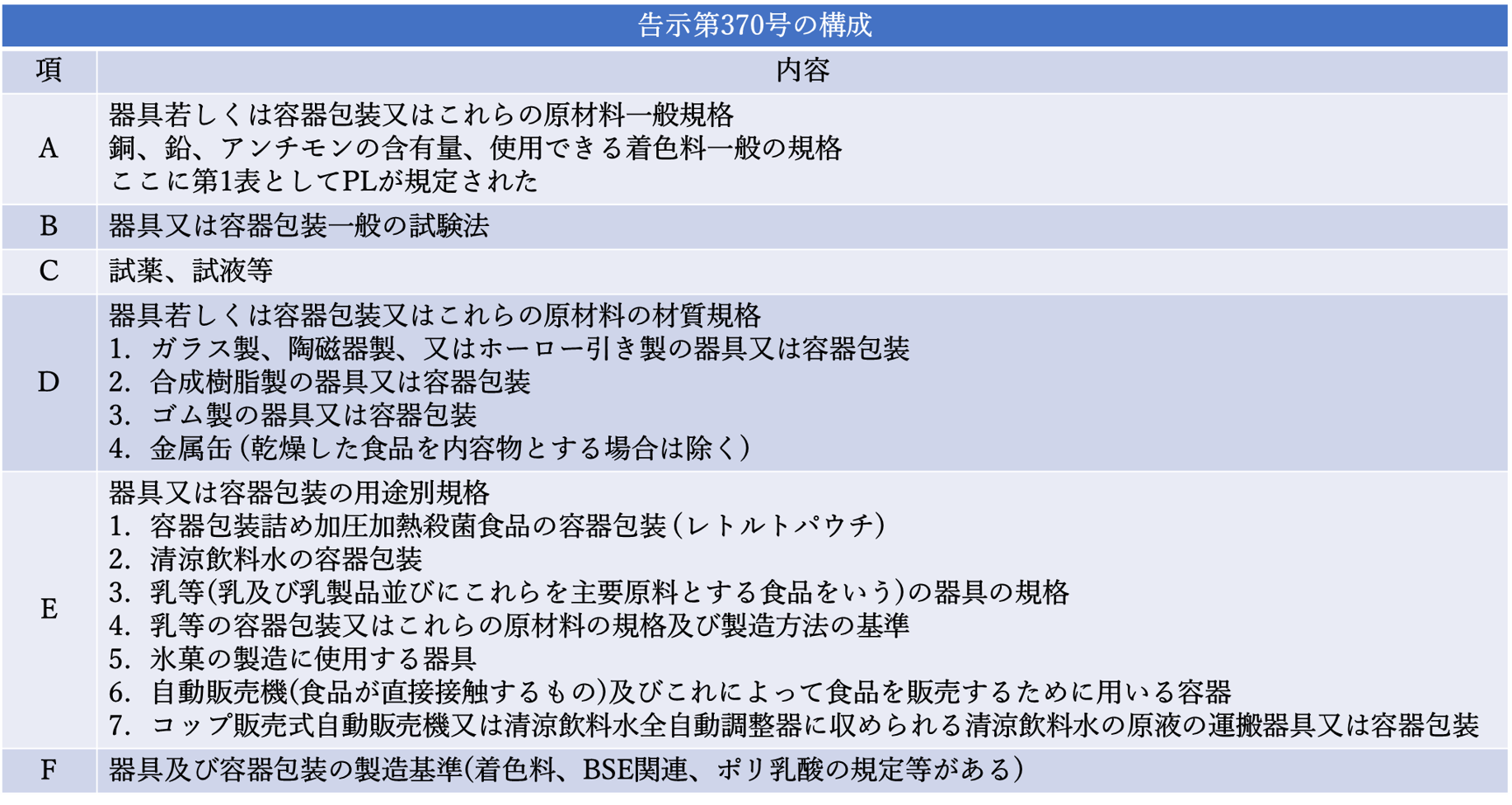

(2) 告示第370号の構成

表3. に告示第370号の構成を示す。A~F項の構成でPLの規定はA項の別表第1として規定が織り込まれた。さらにD項には、ガラス製、合成樹脂製、ゴム製、金属缶の4つの材質別規格がある。ただし、欧米中を始めとする他国では紙、板紙自体の規格がなく、業界自主基準の対象となっている。

したがって、包装設計にあたっては、最初に材質規格を調べて、もしも樹脂の場合はA項のPLおよびD項の材質別規格、用途別規格に該当する際はこれを遵守する必要がある。

表3. 一般食品用の器具又は容器包装の規格(昭和34年告示370号)

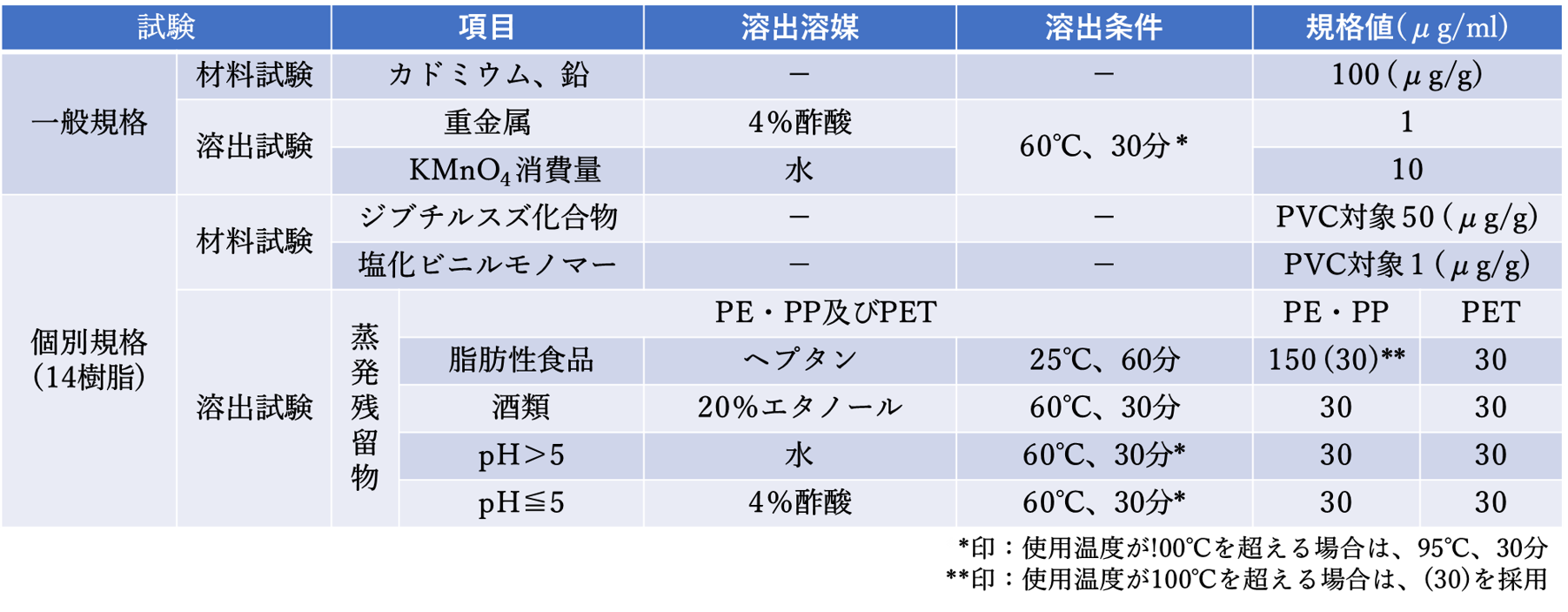

(3) 樹脂の規格例

表4. に代表的な樹脂の規格例を示す。一般規格は全ての樹脂を規制対象とする規格であり、個別規格は個別の樹脂毎に規定する規格として14個の樹脂規格がある。また試験名として材質試験と溶出試験の2つがある。材質試験は主に原則使用禁止である重金属(カドミウムと鉛)の規制である。

表4. 合成樹脂製の器具又は容器包装の規格の概要(厚生省第370号)

容器包装から人体への健康影響を考える場合、衛生安全性確保の上で最も重要な項目は、溶出試験(蒸発残留物)である。容器包装からの溶出物は通常目視できずに食品中に混在し、そのまま経口摂取されて健康影響が懸念されるからである。溶出試験は食品の種類を4つに分類し、使用する溶出液と試験条件(温度と時間)および規格値が決められている。この溶出量の総量で規制するとの考えは、日米欧共通となっている。

国内の蒸発残留物の試験は、使用温度が100℃以下か、あるいは100℃を超えるかの2区分があり、100℃を超える場合、水と4%酢酸は95℃で試験される。したがってレトルトの標準殺菌温度は121℃であるが、溶出試験はそれよりも低い95℃で実施となり、溶出温度と使用実態に大きな乖離が生じることになる。そのため産業界では企業間協定により、すでに欧米同様に121℃試験を採用している例も多く、欧米同様の運用が定着している。

また、規格値は概ね30(μg/ml)であるが、表5. のPEとPPにおいて、使用温度が100℃以下の場合の脂肪性食品の規格値は、5倍の150(μg/ml)と規定されている。これは、溶出液のヘプタンの溶出能力が樹脂の種類により食品油と比較して非常に大きい特性があることを考慮して、試験条件は同じではあるものの、規格値は係数を掛けて(この場合は5)大きくしているためである。その他、ポリスチレン(PS)の係数は8、ポリ塩化ビニル(PVC)は5となっている。

3 – 2. ガラス製、陶磁器製、ホーロー引きの規格

容量により2区分して、それぞれ溶出試験によりカドミウムと鉛の規格がある。これら2つの重金属は、4%酢酸を満たして、常温で暗所に24時間放置した後の試料で試験される。規格は、加熱調理用器具か否かで2区分されているが、この加熱調理器具は電子レンジや電子オーブンを想定しており、このような加熱調理を想定した規格があるのは、ガラス製類のみである。

3 – 3. ゴム製の規格

ゴム製は、哺乳器具か否かで2区分され、カドミウムと鉛が規制対象とされ、それ以外にフェノール、ホルムアルデビド、重金属、蒸発残留物等の規格がある。

3 – 4. 金属缶の規格

金属缶は、カドミウムと鉛の他にヒ素の規格がある。また、フェノールならびにホルムアルデヒドは、以前金属の内面塗装に使用されていたフェノール樹脂の原料である。エピクロルヒドリンは、現在の金属塗装材の主流となっているエポキシ樹脂の原料である。蒸発残留物は、これらの樹脂による塗装とコーティングを考慮して、樹脂と同じ規格となっている。

4. 国内の食品接触物質の規制の仕組み

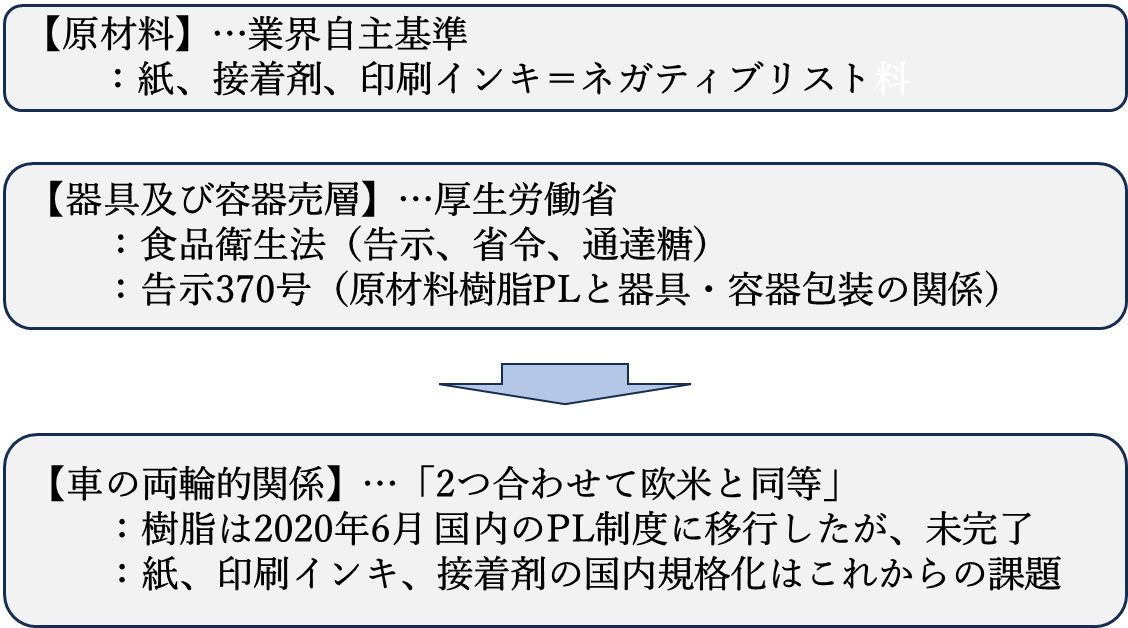

欧米では、樹脂、紙、金属等の器具・容器包装の原材料を「食品接触物質」として総称されている。図1.にこの食品接触物質の日本国内における規制の現状と、表5.に業界自主基準の状況を示す。樹脂については、2021年6月業界自主基準から国内のPL制度へ移行されている。

図1. 国内の食品包装規制の仕組み

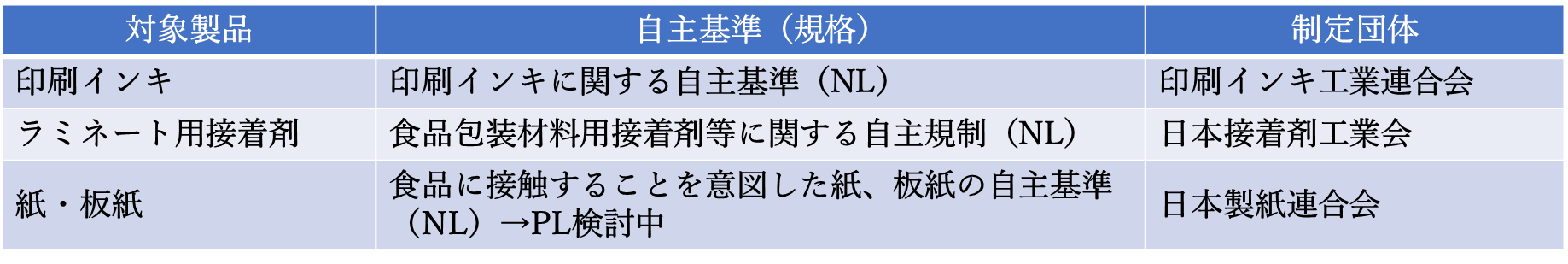

表5. 食品関連の衛生団体による業界自主基準(規格)

紙、印刷インキ、接着剤は、国による規格化はこれからの課題であり、業界団体が重金属、発がん性物質等の使用を禁止する有害物質をリスト化したNL(Negative List)を制定している。海外との状況から比較すると食品包装規制において紙の基準がないのは日本くらいであることから、この点については早急に整備をする必要がある。印刷インキは、EUがスイスのPL(約5,300物質)を基に整備が進められている。この動向に対して、日本国内の工業会がどのタイミングでどのように動くか注目されるところである。接着剤については、米国のPLを基に日本国内は規範として用いることが望ましい。

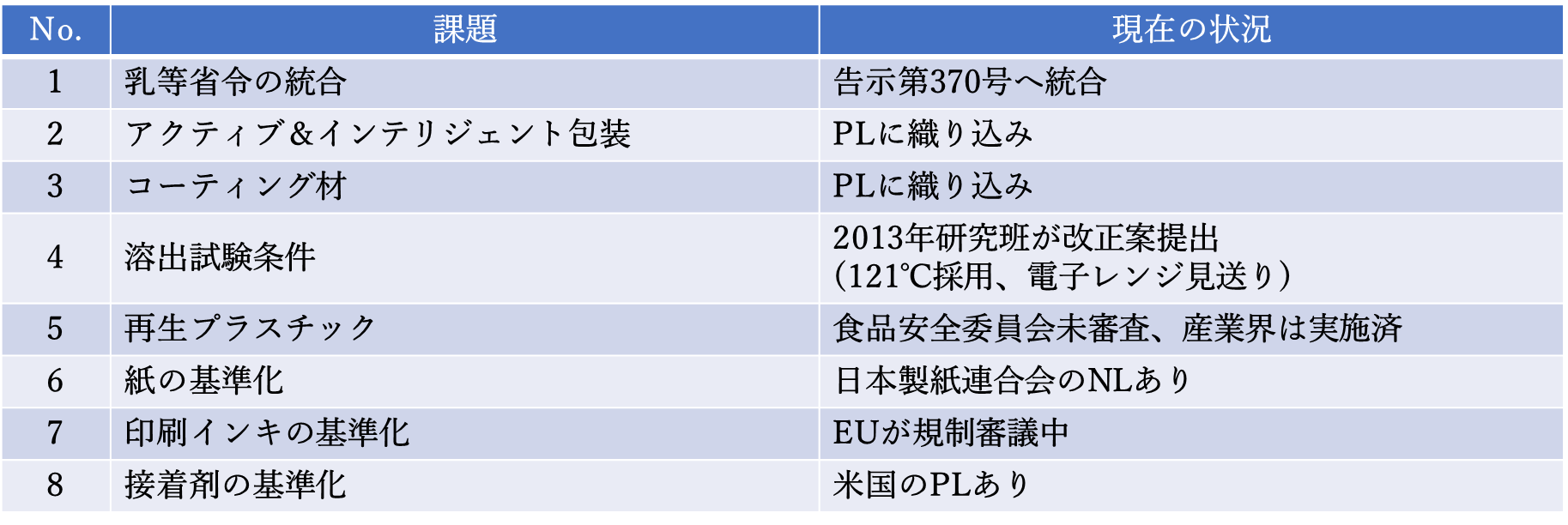

厚生労働省においてPL制度化以外に今後の注目すべき動向として、表6.に示す8つの課題が審議テーマとなっている。

表6. PL制度化以外に今後の注目すべき課題

現状、乳等省令は、2020年12月に告示第370号へ統合され、アクティブ&インテリジェンス包装は、酸素吸収剤(鉄など)、抗菌材(銀、銅など)が添加剤のPLに織り込まれている。さらにコーティング剤も新たにPLが織り込まれた。

溶出試験条件と再生プラスチックの最新動向を次項で紹介する。

5. 溶出試験条件と再生プラスチックの最新動向

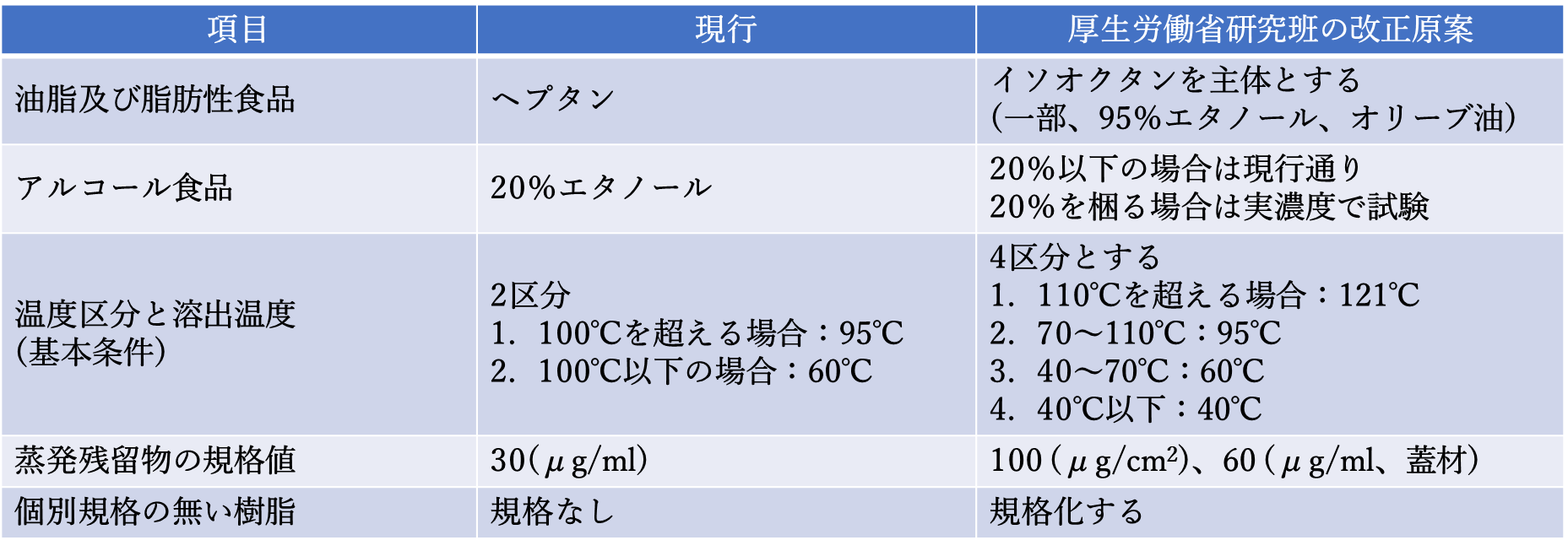

5 – 1. 溶出試験条件の改正

表7.に主な改正原案(2013年)を示す。油脂および脂肪性食品用の溶出液(食品疑似溶媒)は、抽出能力が現行のヘプタンよりも食品油により近いイソオクタンが主成分として採用された。また、溶出試験の温度区分は、現行の2区分から4区分に増え、レトルト想定の121℃と室温使用想定の40℃が新たに追加された。さして、規格値および溶出試験条件(食品接触面積あたりの食品模擬溶媒量)は、世界標準に定着したEUと整合させている。

ただし、溶出試験温度はレトルト想定の121℃止まりであり、欧米中等では採用済みの電子レンジを想定した高温領域は織り込まれていない。EUと中国は7区分として最高温度175℃の設定がされている。ASEAN諸国もEUに類似した形態としている。したがって、現在の国内規格121℃止まりの改正案は欧米中と比較しても見劣りしてしまう内容となっている。レトルトは、すでに121℃試験を実施しているが、海外諸国の動向と比較すると遅れている。今後、日本の規格は海外で通用しなくなる懸念もあることから、国際レベルでの改正が望まれている。

表7. 溶出試験条件の主な改正原案(2013年)

5 – 2. 食品用包装・容器の再生プラスチック

欧米ではすでにPETとPSを主体とするリサイクル品使用が認可されていることを踏まえて、再生樹脂の関連団体は2010年頃から国内での認可を厚生労働省に要望を始めていた。それを受けて厚生労働省は、2012年4月に「食品用器具及び容器包装における再生プラスチック材料の使用に関する指針(ガイドライン)」で食品用器具及び容器包装に再生品の使用を認める指針を示した。

この指針は、米国のFDAのガイダンスを基にそのまま引用した内容でマテリアルとケミカルリサイクル品両方を対象としている。マテリアル品は、実機による代理汚染物質を含侵させた試料による試験を実施して、残存量が基準値以下であることを証明する方法である。この安全性評価基準は、米国と同様に毒性学的閾値10ppb(1.5μg/人/日)を採用している。

6. PL制度化と現時点での課題

6 – 1. PL制度化の運用と適用

国内のPL制度は、2020年6月に施行されたが、「樹脂以外の材料もPL化を検討のこと」という付帯事項があり、これは紙等のPL化の必要性を意図している。樹脂のPLは、5年間の経過措置期間が設けられている。施行後6年目から発効となり、PL未収載物質の使用は法律違反となるので注意が必要である。特に国内だけでなく海外メーカーからのPL適合証明を取得することが必須となる。

6 – 2. PL制度の4つのPL

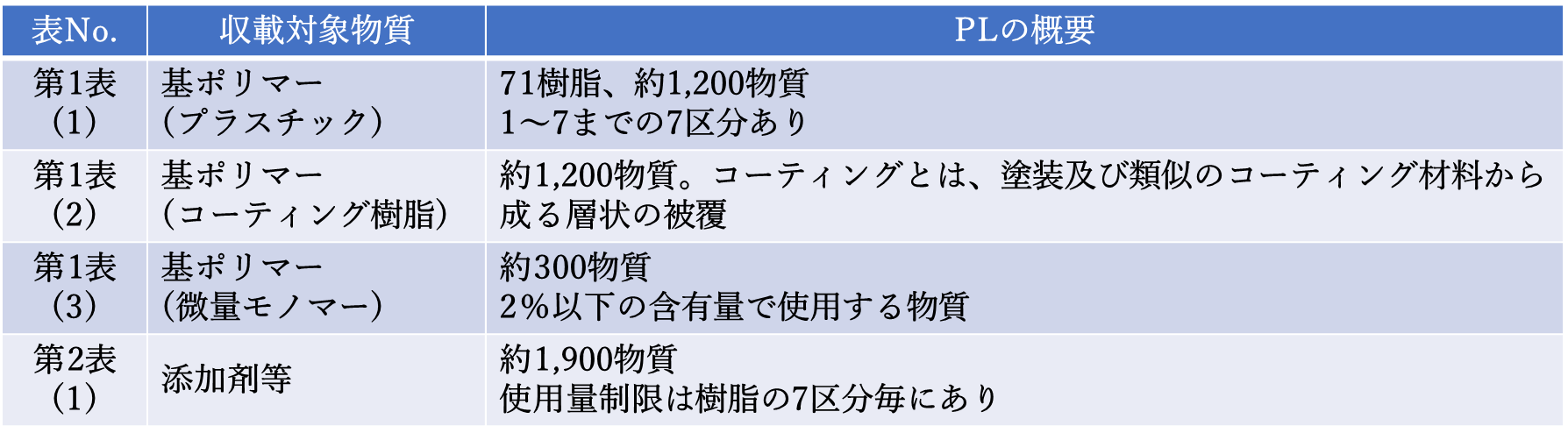

表8. にPL制度の4つのPLの概要を示す。基ポリマー(添加剤を入れる前のポリマー本体)を対象とする3つのPLおよび添加剤のPLの4つがあり、全体で約4,600物質が収載されている。これらの中から使用する物質を選択することになる。

表8. PL制度化に伴う4つのPL概要

主体となる基ポリマー(プラスチック)は、構造により全部で71種類あるが、物理化学的特性と使用実態に基づき7区分となっている。例えば、区分4はPVCとPVDC、区分5はPE、区分6はPP、区分7はPETである。さらに樹脂毎に5種類の食品分類毎の使用可否とⅠ~Ⅲの3区分の使用温度の規定がある。コーティングは、塗料および類似のコーティング材料から成る層状の皮膜を形成する物質であり、かなりの部分は基ポリマーと同じである。また、微量モノマーとは、コポリマー(共重合体)中の含有量が2%以下のモノマーは、基ポリマーとして収載されていない場合でも使用可能とされている。しかし、これは日本だけのローカルルールであり、科学的根拠をどのように照明するか、海外との整合性の面からは大きな課題となる。

また添加剤は、PLの中でも最も数が多く、その化学構造や純度も多岐に亘るので、PLの主体は添加剤と言ってよい。各添加剤は、物質名と樹脂区分別の使用制限(添加量制限等)が規定されているので遵守しなければならない。食品包装用樹脂の添加剤としては、安定剤、界面活性剤、滑剤、ブロッキング防止剤、充填剤等が該当する。色材は、国内のPLでは単独のPLは策定されず添加剤扱いとなっている。例えば、カーボンブラックはPL収載扱いであるが、これは酸化防止効果が認められているからである。したがってPL未収載の色材は、酸化防止剤等の何らかの効用が認められないとPL収載の申請ができないことになり、取扱メーカーは要注意である。

6 – 3. PL適合確認の必要性

樹脂のPL適合性を確認するためには、次の2つが必要になる。

(1) 樹脂と添加剤の全物質名が収載されていること

(2) 使用制限を満たすこと(温度制限、添加剤の添加量制限等)

樹脂メーカーは、これらのことを確認して「PL適合証明書」を加工メーカーへ発行することが必須となる。添加剤配合は、樹脂メーカーの企業秘密であることから、物質名は開示されない。このように、PL適合証明は樹脂メーカーが発信して順次伝達されることになる。

6 – 4. PL規制対象

PL規制対象は「食品と接触する合成樹脂」であるが、合成樹脂同士、あるいは紙や金属表面に樹脂をラミネートして使用されることも多い。アルミや紙に樹脂がラミネートされているものにおいては、樹脂が食品と接触している場合、その合成樹脂がPLの規制対象になる。

また、中間層にある食品非接触層の樹脂に関しては、樹脂の溶媒による溶出性はゼロではないので、その樹脂からの溶出(移行)も考慮した取扱いが必要である。この取扱いとしては、厚生労働省の「食品非接触面の樹脂(接着剤や印刷インキを含む)からの溶出量に関しては、人の健康を損なう恐れのない量(0.1mg/kg食品)を超えて食品に移行しない場合は、PL収載物質でない物質も使用可能である」となっている。

つまり、移行試験を実施して、その物質の移行量が基準値以下であれば、食品非接触面の樹脂はPL収載が不要と言っていることになる。この考え方は、欧米も同様である。しかし、このような微量分析の実施検証には、技術的にも費用面でも困難なことが多いことから、メーカーとしては「どの層に使用する場合でもPL適合樹脂を使用する」ことが望ましい。

6 – 5. PL適合の説明義務と努力義務

PLの制度化に伴い企業にとって大きな課題は、「PL適合樹脂使用の証明をどのようにメーカー間で伝達するか」である。PL制度化の改正に伴い第50条に新たに第4項が追加され、加工メーカーと樹脂メーカーの義務が規定された。厚生労働省は次のように義務を明記している。

(1) 加工メーカーに対しては、販売先へ「適合する旨を説明しなければならない」とし「説明義務」となる。

(2) 樹脂メーカーは「供給先から確認を求められた場合には情報提供」とし「努力義務」としている。

現実的には、最初に樹脂メーカーがPL適合を証明し、その後一次加工→二次加工→食品メーカー→消費者へという流れになる。加工メーカーは樹脂メーカーに対してPL適合証明を要求することが必須と考えるべきである。

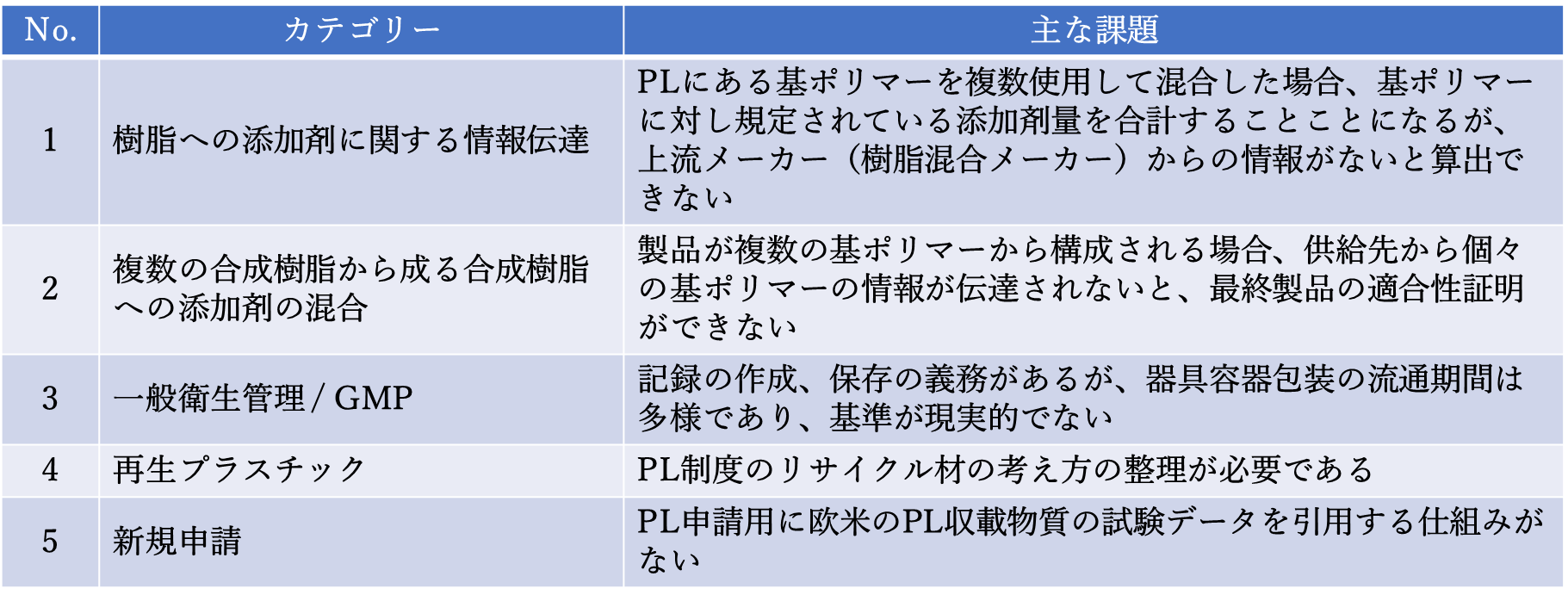

7. 現在の法規制における制度面の課題

表9. に現時点におい課題となっている項目を示す。No.1とNo.2は共通する点が多いが、複数の樹脂混合においては同じ安定剤が使用されている可能性があり、その場合は個々の樹脂の添加剤配合をメーカーから入手してPL適合性を判断する必要がある。しかし、それは樹脂メーカーの企業秘密の観点から開示は困難と考えられる。

表9. 厚生労働省提示のPL制度面の課題(現時点)

8. 今後の展開

マテリアル品においては、すでに飲料業界のサントリー、キリン、伊藤園、コカコーラーが飲料水に採用している。アサヒは、ケミカルリサイクル品を採用し、キユーピーは、2021年6月に飲料メーカー以外で最初に採用している。再生品30%入りドレッシング容器を採用とプレスリリースされている。さらに2021年10月には、伊藤園がリサイクルPET樹脂または植物由来のPET樹脂を野菜ジュース容器に採用している。国の主導ではなく業界独自に各メーカーが自社責任において工業化に踏み切っているのが現状である。国内行政の遅れが懸念されている。

2022年4月には国内でもプラスチック資源循環促進法が施行され、全世界的に「廃プラから資源プラへの転換」が急務となっている。PETボトルは、単一素材であることからリサイクルの中でも優等生であり、食品容器包装用再生プラスチックとしての指針の明確化と推進が望まれていることから、世界に通用する国際レベルの基準策定が急務であると考える。

以上

【参考文献】

1. 「食品容器包装の新しいニーズ、規制とその対応」企画編集・発行:技術情報協会

2. 「容器包装材料の環境対応とリサイクル技術」企画編集・発行:技術情報協会