2022/01/24

『圧力容器設計の基礎的事項』

Basics of pressure vessel design

食品製造設備において圧力容器を用いることがある。圧力のかかる機械装置として代表的な加熱調理機(ニーダー、ケルト釜など)、熱交換器、加熱殺菌機やタンク(常圧タンクは含まない)さらに工場設備のボイラーがあり、圧力容器として扱われる。

設計手法や詳細設計計算などとは別に、食品製造設備に関わる設計技術者が知っておいてほしい基礎的事項ついて解説する。

1. 圧力容器とは

食品工場、医薬品工場、化学プラントなどでは各種の液体や気体を流体として取り扱う。原料となる液体や気体を蒸留、分離、反応させて製品を製造し、貯蔵するなどの目的で各種形式の密封容器が数多く使用されている。

これらの密封容器は、その使用目的に応じて種類、構造、大きさが異なり名称もそれぞれ用途ごとに異なる。運転状態においては、容器内部に圧力が作用している場合もあり、内部が大気圧以下で外部から圧力(外圧という)が作用しているものもある。このように、内部あるいは外部から圧力を受けている密封容器を「圧力容器」と呼んでいる。

圧力容器を定義すると次のようになる。

「内部の流体が外部に漏れないように工夫した密封された圧力容器」あるいは「内外からの圧力に耐える容器」で次のような工夫が必須条件となる。

① 大気圧を超える圧力を保持する容器

➁ 圧力を発生する流体(気体、液体)を内部に貯蔵する容器

③ 外圧を受ける容器

である。

2. 圧力容器の設計規格

圧力容器は内部に保有する圧力によるエネルギーがあるため、万が一でも破損が生じた場合には、周辺の装置のみならず人的被害や環境破壊をも引き起こす危険性がある。規格制定の意義は、機械や装置などの安全性を確保するためにも大変重要である。規格を制定することで、使用すべき材料、本体や各部品の設計計算式、製作方法、非破壊検査、耐圧試験など最低限の要求事項を満たすことにより、圧力容器の安全性と品質が確保されることになる。

国内における現在の圧力容器規格は、2000年にJIS B 8265「圧力容器の構造-一般事項」が新たな圧力容器の規格として制定されている。

また、この規格の基になっているASME規格が、1999年版において、設計許容応力が改訂(引張強さの1/4から1/3.5に変更)されたことに伴い、2008年にJIS B 8267「圧力容器の設計」が制定されている。このように、技術の進歩や安全性要求などから改正が行われている。圧力容器設計規格の制定経緯を表1.に示す。

| No. | ASME規格 | JIS規格 | ||

|---|---|---|---|---|

| 1 | 旧規格 | ASME Sect.Ⅷ Div.1 | 旧規格 | JIS B 8243 圧力容器の構造(旧「火なし圧力容器」) |

| 旧規格 | 改訂JIS B 8270 圧力容器-基盤規格 |

|||

| 現規格 | JIS B 8265 圧力容器の構造-一般事項 |

|||

| 現規格 | 改訂ASME Sect.Ⅷ Div.1 | 現規格 | JIS B 8267 圧力容器の設計 |

|

| 2 | 旧規格 | ASME Sect.Ⅷ Div.2 | 旧規格 | JIS B 8250 圧力容器の構造-特定規格 |

| 現規格 | 改訂ASME Sect.Ⅷ Div.2 | 旧規格 | JIS B 8270 圧力容器-基礎規格 |

|

| 現規格 | JIS B 8266 圧力容器の構造-特定規格 |

|||

国内では圧力容器の安全性を確保するために、法律による技術基準として、製造時の設計、材料、製作、試験、検査などに関する規定が制定されている。また、圧力容器の運転開始後の定期検査なども制定されている。

圧力容器に関する法律は、高圧ガス保安法、労働安全衛生法、電気事業法、ガス事業法である。食品工場において特に関連する高圧ガス保安法、労働安全衛生法について以下に概説する。

① 高圧ガス保安法 (特定設備検査規則)

この法律は、高圧ガスによる災害を防止することを目的として、高圧ガスの製造、貯蔵、販売、移動、その他の取り扱いなどについて規制するとともに、高圧ガスを取り扱う圧力容器の設計、製作、試験、検査などに許可と届出などの義務を規定している。詳細は、昭和51年制定「特定設備検査規則(特定則)」という基準で規定されている。

規制を受ける「高圧ガス」の定義としては、次のことが定められている。

・常温または温度35℃において圧力が1MPa以上となる圧縮ガス

・常温または温度15℃において圧力が0.2MPa以上となる圧縮アセチレンガス

・常温または温度35℃以下において圧力が0.2MPa以上となる液化ガス

・温度35℃において圧力が0MPaを超える液化ガスの内、液化シアン化水素、液化プロムメチル、液化酸化エチレン

これら4つの流体を内部に保有している容器となる。身近なところでは、家庭用のプロパンガスボンベやスキューバダイビング用ボンベなどが該当し、製造、定期検査の対象となる。

② 労働安全衛生法 (危険な作業を必要とする機械として規定)

労働安全衛生法は昭和47年に制定され、労働災害を防止して労働者の安全と健康を確保することを目的としている法律である。

危険な作業を必要とする機械(特定機械)として、ボイラーと圧力容器が規定されている。圧力容器については、材料、構造、溶接及び試験・検査が「圧力容器構造規格」が適用され詳細が規定されている。

・第一種圧力容器

「小型圧力容器」の条件を超える大きな圧力容器で、次の条件の容器になる。

a) 蒸気その他の熱媒を受け入れ、または蒸気を発生させて、固体または液体を加熱する容器で、容器内の圧力が大気圧を超える容器

b) 容器内における化学反応、原子核反応、その他の反応によって蒸気を発生させる容器で、容器内の圧力が大気圧を超える容器

c) 容器内の液体の成分を分離するため、当該液体を加熱し、蒸気を発生させる容器で、容器内の圧力が大気圧を超える容器

d) a)~c)に該当する容器の他に、大気圧における沸点を超える温度の液体を内部に保有する容器

・第二種圧力容器

圧力が0.2MPa以上の気体を内部に保有する容器で、次の条件に該当する容器である。

a) 内容積が0.04m3以上の容器

b) 胴の内径が200mm以上、長さが1000mm以上の容器

・小型圧力容器

第一種圧力容器で小型な、次の条件に該当する容器である。

a) 圧力が0.1MPa以下で、内容積が0.2m3以下の容器、または胴の内径が500mm以下で、長さが1000mm以下の容器

b) 圧力(MPa)と内容積(m3)の数値の積が0.02以下の容器

電気事業法とガス事業法それぞれの法的制限のある圧力容器は、そのほとんどが発電所とガスを供給する設備の法律として用いられる。詳細については省略する。

3. 圧力容器の設計手順

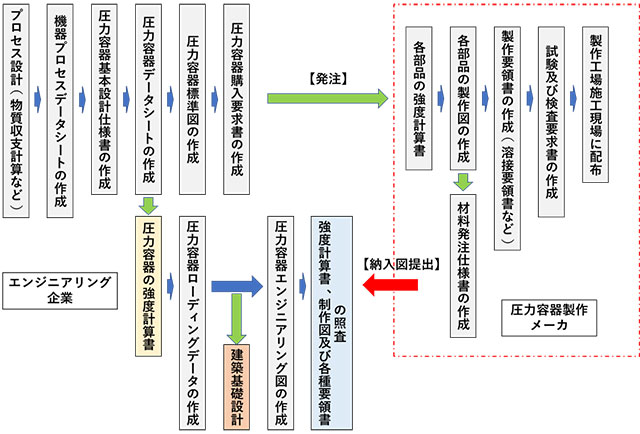

圧力容器が完成するまでの設計は、プラント系エンジニアリング企業で行う構想・基本設計と製作メーカで実施する詳細設計に大別されることが多い。

基本設計は、圧力容器の適用法規・規格、大きさ(内径と長さ)、設計圧力・温度、使用する材料、ノズル、容器内部品など、圧力容器の骨格になる設計情報に基づいて、製作するために必要な詳細寸法などを確定するものになる。図1.に基本設計と詳細設計の概略フローを示す。

① 基本設計で作成する資料

a)「機器データ・シート」

プロセス設計で決めた、容器の寸法、容器内部品などが、記載された資料。

b)「機器配置図面」

詳細設計に必要な圧力容器の寸法形状、アンカーボルトと基礎との取り合い寸法、マンホールとノズルの位置などを縮尺寸法の図(2D / 3D CAD図)で描いた図面。

c)「基本設計製作仕様書」

詳細設計、製作、検査などの基本的な要求事項を規定した書類。

d)「標準図」

詳細部品を標準化し個別設計に必要な標準図で、支持部品、マンホールやノズルなど、標準的な寸法形状を予め確定しておくための図面。

e)「建築施工データ」

建築・土木設計に必要な重量や地震荷重を記載したデータ。

② 詳細設計で作成する資料

a)「製作図面」

製作する部品、購入する部品などの詳細寸法や形状が記載された図面。

b)「強度計算書」

本体の胴や鏡板、ノズルや取付フランジなどの耐圧部品の強度計算した書類。

c)「溶接施工要領書」

製作で最も重要な溶接方法、溶接材料、電流値などを記載した書類。

d)「製作・試験・検査要領書」

製作手順および試験・検査の手順と方法を記載した書類。

4. 圧力容器の設計で必要なデータ

一般的なプラントエンジニアリング企業は、圧力容器を製作する認定工場を保有していることは稀である。そのため圧力容器専業の製作メーカに依頼して製作を行う。製作メーカは、圧力容器の設計と製作を行う場合に必要な項目について基本設計の時点で決定しておく必要がある。表2.設計条件として確定しておくべき各項目の仕様例を以下に示す。

詳細設計が開始された後に変更が生じると、製作工程に影響を与えてしまうため、設計条件は変更がないように確定しておく必要がある。

主な確定事項について次に記載する。

a)「適用法規・規格」

プラントの種類、敷地条件、内部の流体の状況などから、法規や規格を決める。

b)「圧力容器の寸法・形状」

内径と長さ、竪形か横置きの決定はプロセス設計で決める。

c)「設計圧力・温度」

運転条件の中で最も重要なデータである。このデータを基に使用する材料、胴や鏡板の肉厚が確定する。各種の運転条件がある場合には、全ての運転時の圧力と温度を記載する。設計圧力・温度は、これらの最大値にある余裕を加えて決定する。圧力と温度が変動する場合には、時間の変化に応じた設計圧力・温度データ・チャートなどを用いて規定する必要がある。

d)「使用材料」

内部流体の腐食性と耐用年数により決定する。

e)「腐食代」

使用材料に対応して、内部流体の腐食性と耐用年数により決定する。

f)「マンホールとノズル情報」

サイズ、胴からの突き出し長さ、取付位置などの情報。

g)「保温材の要否と厚さ」

内部流体の温度により、要否と必要な場合の厚さを決定する。

h)「設計荷重」

圧力容器に作用する、外部荷重を決定する。一般的には、踊場の上に設置されるバルブなどの集中荷重がある場合、地震荷重や風荷重の大きさなどに影響するので規定する。

i)「放射線透過試験」

胴や鏡板の板厚に影響するので、最小限必要な試験条件を規定する。

5. 圧力容器での詳細設計で確認が必要な項目

① 内圧による胴体の発生応力

圧力容器の胴は、理論上、薄肉円筒とみなして圧力計算を行う。内圧を受ける円筒を構成する円筒応力、軸応力に作用する軸応力が生じる。この内、円周応力をフープ応力と呼んでいる。

薄肉円筒の場合には、肉厚方向における円周応力と軸応力の値の変化が小さく無視できるので、これらの応力は、肉厚 (板厚) 方向に一様に分布しているとみなして計算する。円周方向の応力は、軸方向の応力の2倍になる。そのため、薄肉円筒の設計をする場合には、円周応力 (フープ応力) のみを計算すればよいことになる。

一方、球形 (球殻) はその中心に対して対称の形状をしているため、中心を含むどの断面でも同一形状の円形となる。そのため、先に述べた薄肉円筒の場合の円周方向に相当する応力と軸方向に相当する応力は、同じ値になる。薄肉円筒の場合と同様に、肉厚方向における応力の変化が小さくて無視できるので、発生する応力は、肉厚方向に一様に分布しているとみなして計算する。

球形 (球殻) に発生する円周応力は、直径が同じで同じ圧力を受ける薄肉円筒に生じる円周応力の1/2となる。

② 内圧による胴体の強度計算式

①項において円筒胴の板厚と応力の関係と理論的な考えについて述べた。しかし実際に発生する応力は、内壁の応力が高くなり外側に向かって低下していく。そのため、実際の圧力容器の設計規格や法的基準による板厚の設計においては、理論的な計算値よりも安全側に評価できるように規定されている。

胴と鏡板の厚さ計算をする場合は、発生する応力の代わりに許容応力が用いられているが、この許容応力とは、「安全に使用するために許される上限の値」としての応力である。

許容応力の決め方は、適用される法規や規格によって異なるが、日本国内で最も多く採用されている法規・規格(高圧ガス保安法「特定設備検査規則」、労働安全衛生法「圧力容器構造規格」、JIS B 8265「圧力容器の構造」)では、次のように規定されている。

□ クリープ領域に達しない温度の許容引張応力は、次の値のうちの最小のものとする。

1) 常温における最小引張強さの1/4

2) 設計温度における最小引張強さの1/4

3) 常温における最小降伏点又は0.2%耐力の1/1.5

4) 設計温度における最小降伏点又は0.2%耐力の1/1.5

□ クリープ領域を超える温度の許容引張応力は、次の値のうちの最小のものとする。

1) 設計温度において1,000時間あたり0.01%のクリープ歪を生じる応力の平均値

2) 設計温度において100,000時間でクリープ破断を生じる応力の平均値の1/1.5あるいは最小値の1/1.25

である。

③ 外圧に対する胴体の設計方法

薄い円筒胴に外圧がかかると、円筒形状が崩れて波状になったり、しわが発生したりして変形したりする。これを座屈という。身近な例をあげると炭酸飲料やビールなどのアルミ缶を空になってから押しつぶすのと同じような状態になる。薄い円筒部分の胴体は波打ったようにつぶれるが、つぶれ方は加える力加減によってばらつく。また、両端に付いているリング状の蓋部分は、手で簡単に押しつぶすことができないことを体験したことがあると思うが、この部分は形状を保つための補強となっている。圧力容器に外圧が作用するときも同様に、容器の外形寸法、板厚、長さにより変形する形状は異なってくる。一般的には、長い円筒が外圧を受けるとき断面形状は2つに凹み平らにつぶれて、短いと断面形状の波形の数が4つの凹みになることが知られている。

変形するときの外圧力(限界座屈圧力)は、断面形状の波あるいはしわの数、外径と板厚(円筒形状)、応力はひずみに比例するがその係数(縦弾性係数)および縦弾性係数と横弾性係数の比(ポアソン比)による関数として理論式が導かれている。その導かれた式から、限界座屈力は、縦弾性係数と胴体の板厚に比例する。すなわち板が厚いと大きくなる。胴体の直径および長さに反比例する。すなわち直径が大きく、長いと小さくなることが理解できる。これらのことから、外圧による強度を保つには限界座屈圧力が重要であることがわかる。

④ フランジの計算

フランジの役割は、その間に挟んだガスケットをボルトとナットで締付けることによって、内部流体の漏れを防ぐ部品である。

フランジの強度計算は複雑で難しいが、「ガスケット係数」および「最小設計締付圧力」という2つの概念を基に設計手法を規格化している。

ガスケット係数とは、容器内部の圧力に対してm倍の応力の応力でガスケットを締め付ければ、漏れを防止できるという考えから決められている係数である。また、最小締付圧力は、ガスケットを締め付けたときに、ガスケットをフランジ面に密着させるために、最初の取付け状態で必要とされる圧縮応力のことを意味している。

これらから、フランジの応力計算上で必要なボルトの締付力として次の2つを求める。

・使用状態における必要な最小のボルト荷重

・ガスケット締付時に必要な最小ボルト荷重

である。ボルト荷重を計算した後、フランジの応力計算を行う。例えば、一体形フランジに作用する荷重と応力計算においては、JIS B 8265「圧力容器の構造」に各種フランジの応力計算に用いる式が規定されているので、その中から適切な式を選定すればよい。

このような計算手法は、圧力容器の胴体などに設けられる比較的大きいサイズのフランジ計算であるが、ノズルやマンホールに用いられるフランジでは、計算が複雑となることから、使用する材料に対して、各フランジのクラス毎に使用可能な範囲の温度Tと圧力Pの上限が規定されている。用途ごとに規定されている(P – Tレーティング)で適宜、確認するとよい。

⑤ マンホールやノズルの穴の補強計算

胴体や鏡板には、各種のマンホールやノズルを取り付けるために穴が開けられる。穴が一様な平板に開いている場合を例に考えてみる。穴がないときには、引張応力は一様な値になる。穴がある場合には、穴の分だけ板の断面積が小さくなるため、その分の応力が加算されて穴の近傍では平均応力以上の応力が発生する。これを応力集中といい、穴の近傍が弱くなり内部の圧力に耐えられなくなるので注意が必要となる。穴の縁の最大応力は、一般に一方向に一様な引張応力のみが作用している場合は平均値の3倍、上下方向の応力と左右方向に上下方向の1/2の応力が作用した場合には2.5倍、上下方向と左右方向に〃応力が作用した場合には2倍になる。また、開口部の隅では平均応力の2~3倍であった応力が、開口部の半径の2倍離れた位置で平均応力の1.25倍以下に低下する。

このように胴体に穴があると、その分だけ断面積が少なくなり、穴近傍の応力が許容応力よりも大きくなる。そのため、穴の周辺に補強が必要となり、穴によって平均応力が高くなることから補強の有効範囲を検討する必要がある。この範囲内に、穴の面積以上の補強面積を有する施工をする。

このような手法を面積補償法といい、穴の補強計算には適用規格で規定されているが、一般的には次のように考えられている。

・補強の有効範囲は、穴の両側に穴と同じ直径の距離にある部分と、胴体の外面から胴板の厚さの2.5倍の距離で囲まれた範囲内とする。

・補強として算入できる面積は「新たに設けた補強板」「管の余肉部分」および「胴板の余肉部分」である。

⑥ 耐震設計

国内における圧力容器の耐震設計基準として最も多く採用されているものは、「高圧ガス設備等耐震設計基準」である。この基準は、本来は高圧ガス保安法が適用される圧力容器のみを対象として適用が義務化されている。しかしながらその対象とならない圧力容器に対しても準用されている。この基準では、地震動および保有すべき耐震性能について、次のような規定(レベル分類)を有している。

・レベル1地震動:50年ないし100年に一度の頻度で、通常で発生すると考えられる最大級の設計地震動。この地震動を受けても変形が残留せず、かつ内部流体の漏洩が発生しないこと。補修することなく、運転の継続ができることが要求される。

・レベル2地震動:発生確率は低いが、直下型や海溝型の巨大地震に相当する設計地震動。この地震動を受けても若干の変形は発生するが、転倒や亀裂がなく、内部流体が漏洩しないことが要求される。

地震動に伴う震度の決め方や応答計算法(静的震度法、修正震度法、モード解析法など)についても規定化されているので確認するとよい。

⑦ 耐風設計

横置き容器や高さが低い竪型の容器では風による影響は少ないが、背の高い塔は風の影響は無視できない。

国内における圧力容器の耐風設計の基準として最も多く採用されているものに、石油化学会の規格にある「スカートを有する等そう類の強度計算」がある。

この規格の計算方法は、風荷重は建築基準法によって規定されている算定方法に従って計算して求める。このとき、速度圧に風力係数と風を直接受ける面積(有効面性)を乗じて計算するようになる。

最後に

圧力容器は、各種の産業で用いられていることから今回は、機械設計技術者として食品や医薬品、化粧品などのプラントなどで用いる圧力容器設計に必要な基本的な考え方を中心に解説した。

詳細な計算式や規定については、JISなどの関連書籍(以下、参考文献など)で確認しながら設計することになる。

以上

【参考文献】

1. 日本工業規格 JIS B 8265「圧力容器の構造 – 一般事項」日本規格協会

2. JIS使い方シリーズ「圧力容器の構造と設計」日本規格協会

3. 労働安全衛生法「圧力容器構造規格」日本ボイラー協会

4. 高圧ガス保安法「特定設備検査規則」高圧ガス保安協会

5. 落合安太郎 著「圧力容器」日刊工業新聞社