2021/09/27

『コーヒー飲料の製造に必要な基礎知識』

Basic knowledge required for manufacturing coffee beverages

1. 原料

1-1 水

使用される原水は食品衛生法清涼飲料水の製造基準に定められた、飲料用適の水でなければならない。用水中の不純物は当然のことながらコーヒーの香味に悪影響を及ぼし品質を劣化させる。特に塩類はコーヒーのトップフレーバーをなくし塩味を呈するようになる。一般的なコーヒーに用いる水の条件は、表1.のようになる。

| No. | 水の含有物 | 製造基準値 |

|---|---|---|

| 1 | 蒸発残留物 | 300 ppm以下 |

| 2 | カルシウム、マグネシウム量 | 100 ppm以下 |

| 3 | Mアルカリ度 | 100 ppm以下 |

| 4 | 総硬度 | 150 ppm以下 |

| 5 | ナトリウム、カリウム量 | 50 ppm 以下 |

| 6 | pH | 9.0以下 |

| 7 | 臭気の無いこと | - |

しかしながら、カルシウム、マグネシウム含有量の高い場合はミルクの凝固を起こし、さらに味にも悪影響を及ぼす。特にコーヒー含有量の多い製品では顕著に現れる。カルシウム、マグネシウムを除去するためにはイオン交換法がコスト面からも最も良い方法である。また、塩類が多いとミルクの熱安定性にも影響することがある。

1-2 砂糖

コーヒー用として使用する砂糖の品質として耐熱菌がコントロールされていることが重要な要素である。使用されている砂糖(以下ビート糖とする)は、製造ロット毎に耐熱菌の検査がなされ、耐熱菌の陰性が確認されたものを使用する必要がある。また、通常のグラニュー糖に比べてビート糖はkg当たり5~6円程度安価である。異性化糖の代替え使用については、異性化糖中に含まれる果糖は熱に弱くレトルト殺菌中で分解し、異味異臭が生じる可能性があるため使用されない。上白糖は5~6%位の水分と転化糖を含んでいるため粘り気があり、そのためハンドリングが問題になりタイコンやローリーでの輸送が困難なため、一般に使用されない。

1-3 乳および乳製品

全粉乳・脱脂粉乳の品質規格及び試験方法で重要な項目は外観、水分、風味、耐熱性試験、高温嫌気性菌試験である。水分が多いと品質は劣化しやすくなり、それと共に固塊物もできるので固塊物の有無が品質チェックのポイントになる。風味は、ミルクの保存の影響具合が目安となり、保存が悪いと乳脂肪が酸化され特有の臭気が発生する。耐熱性試験ではミルクコーヒーにしたとき乳が凝固する可能性の有無が目安となる。高温嫌気性菌はホットベンダーで販売されるときに発生する可能性がある嫌気性耐熱菌が存在するミルクを殺菌するために用いる。

1-4 原料

コーヒー飲料に使用されるコーヒー原料には、コーヒー豆を焙煎・粉砕し抽出した抽出液、この抽出液の濃縮液、また、この抽出液を乾燥(噴霧、凍結)した粉末コーヒー(インスタントコーヒー)があるが、ここでは、コーヒー豆を焙煎・粉砕(Roasted and Ground)したもの(以下R&Gコーヒーとする)について詳述する。

(1) 品質の均一性

同じ品質の製品をつくるためには、R&Gコーヒーの品質が一定でなければならない。そのために原料豆の種類、配合割合、焙煎条件、グラインド条件などが一定でなければならない。

(2) 規格

最初に、原料豆の種類、配合割合、焙煎、グラインド条件などが、規格として決められている。規格とは、規定された一定の標準と許容されるバラツキの限度のことである。これらの規格は、工場の実際のラインで、何度も試作品をつくり、その結果によって決められる。

(3) 品質検査

R&Gコーヒーの規格に合致しているかの検査は、次の項目が判断基準になる。

① 粒度分布

② 外観・色相

③ 風味

④ その他

について実施される。

①と②は、数値で表すことができるので、検査者による個人差はあまり生じないが、味や匂いについては、個人差や、その日の体調、精神状態に左右されることもあるので、品質検査を担当する検査者は、味見検査前には、喫煙、香辛料の強い食物を避ける、香りの強い化粧品を使わないなどの一般的な注意のほか、歯を磨いた後も、味覚が鋭くなるので注意しなければならない。

2. コーヒー豆の品質規格

コーヒー豆の品質規格は一般的に次のようになる。

2-1 コーヒーの生豆

外観:コーヒー生豆特有の色を有し、乾燥した状態であること。

未熟豆、発酵豆、黒豆、割豆、異物などが含まれていないこと。

2-2 焙煎コーヒー

カップテストのため、コーヒー生豆をテストローストし、ミルで粉砕する。

外観:R&Gコーヒー特有の色を有していること。

味:カップテストでコーヒー特有の香りを有し、異味、異臭のないこと。

特に発酵臭、カビ臭、果肉臭、土臭、リオ臭などがあってはならない。

検査:生豆のロット毎に実施すること。

2-3 R&Gコーヒー

R&Gコーヒーの主な規格は次のようになる。

外観:R&Gコーヒー特有の色を有すること。

味:カップテストで製品特有の香りを有し、異味異臭のないこと。

色調:製品毎に定められた色調であること。

粒度:振とう篩機を使用し、製品毎に定められた粒度分布であること。

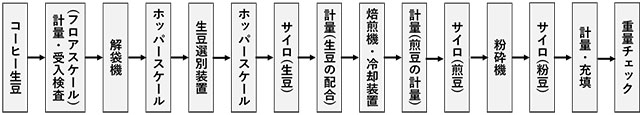

R&Gの製造フローチャートを図1.に示す。

2-4 乳化剤

R&Gコーヒーより抽出した抽出液には、P&Gコーヒー中に含まれていた油脂(コーヒー油)が存在し、また、乳成分として全脂粉乳あるいは生牛乳が添加される場合には、乳脂肪もコーヒー飲料中に含まれることとなる。これらをコーヒー飲料中に均一に、安定的に分散させるためには、乳化剤の添加が必要である。

乳化剤として使用されるものには、次のようなものがある。

① グリセリン脂肪酸エステル

② ソルビタン脂肪酸エステル

③ プロピレングリコール脂肪酸エステル

④ ショ糖脂肪酸エステル

➄ レシチン

などであるが、これらの中で高温性細菌に静菌効果を持つショ糖脂肪酸エステルが広く使用されている。

3. 製造

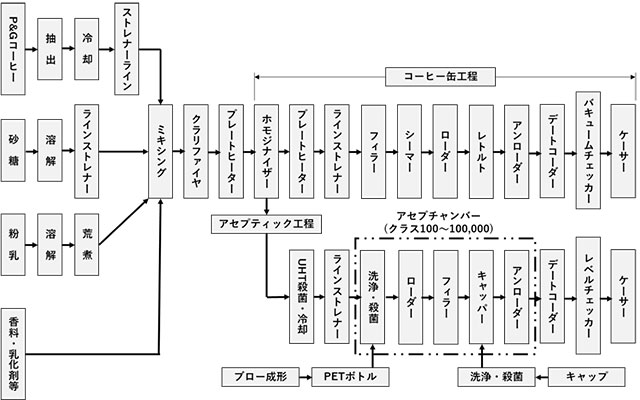

コーヒー飲料(R&Gコーヒー及び粉乳を添加した場合)のコーヒー缶とアセプティックの製造フローチャートを図2.に示す。

図2.は、乳原料を使用したミルクコーヒーの一般的な製造工程であるが、乳原料を使用しないブラックタイプも原料の種類が少ないことと、加温後の均質工程が不要なことを除き、基本的には同様の工程となる。工程間には、適宜、ストレーナーなどのろ過フィルタを設置することで異物除去を可能とすることができる。

3-1 粉乳の溶解・荒煮

(1) 溶解

粉乳を55℃以上の温水で溶解すると粉乳がダマになりやすく、この原因として、温水の場合、粉乳の表面だけ濡れ、ミルクの中に水が入らず分散・溶解が十分行われないためと推定される。この現象は使用水の水質にもよる。硬度、シリカ分が高いと乳成分の沈殿が多い傾向がある。水温は40℃以下で溶解することが最も好ましい結果が得られている。

(2) 荒煮

ミルクコーヒー製造時の熱安定性は乳タンパク質の含量、コーヒー含有量及び灰分平衡による。荒煮の目的は単なる殺菌ではなく、適度の加熱によってラクトアルブミンを一部凝固させ灰分の平衡を調節し、カゼインの熱安定性を高めて減菌時の凝固防止である。荒煮の適温は条件設定により異なるが高温荒煮法(110~120℃)と低温荒煮法(80℃、10分間)がある。高温荒煮法の長所は、製品が凝固し難く、殺菌が完全に行われるため微生物による変質を防止することができる。短所としては操作を誤ると、製品が著しく着色して品質が低下する。

3-2 生乳

生乳を使用する場合、次の管理が重要となる。

(1) 受入れヤード

① ローリー受入ヤードは、排水溝、給水配管、蒸気配管を設置する

② 直接風雨が当たらず、落下菌の少ない、セキュリティの確保ができている場所を選ぶ

③ 床はできるだけケミクリート等の仕上げ処理を行う

(2) 受入れ方法

① 封印の確認(アルミシール)

② 成績証明書の確認

③ 受入れ検査のためのサンプリング

(3) 貯蔵管理その他取扱い注意事項

① タンク内の液温は5℃以下

② タンク内の殺菌乳は、微生物の二次汚染とエアの巻き込み防止のため、撹拌は最小限にする

③ 殺菌乳の継ぎ足しは、基本的に行わない

④ 殺菌乳の仕様期限は受入後48時間以内に使い切ることが望ましい

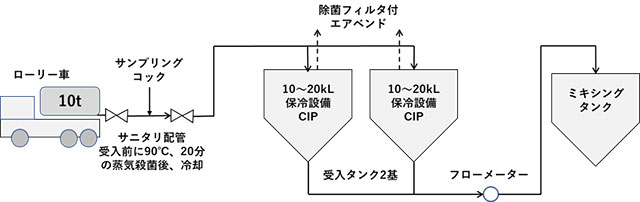

受入れタンク設置例について図3.に示す。

3-3 R&Gコーヒーの抽出

焙煎・粉砕されたR&Gコーヒーは通常熱湯(90~98℃)で抽出されるが、抽出条件(温度、時間、熱湯量、抽出器の径、コーヒー充填槽等)により、品質が大幅に変動するので、抽出条件の管理が非常に重要となる。

一般に、抽出の指標として抽出液の固形分を使用している。しかし本来の抽出目的はコーヒーの香りを抽出することであり、またトップフレーバーは最初に抽出されるので、できるだけ短時間に必要最小限だけ抽出し全量使用することが必要である。多く抽出し固形分換算で使用し残りは捨てるとなると、せっかく抽出したトップフレーバーまで捨てることになるため避けなければならない。

3-4 均質化

コーヒー製造工程における均質化の目的は、製品における脂肪の浮上、分離による状態の変化を防止することである。均質化は機械的な方法によって脂肪球を細分化して液中に分散させ、保存中に浮上、分離しないよう、すなわち、クリームライン(cream line)を形成しないようにしたものである。

牛乳温度が低いときより高い方が均質化の効率がよいから、殺菌工程の予備加熱(60~80℃)後で、且つ、クラリファイヤを通過した後で行うのが常法となっている。これは均質機による微生物汚染を防止するためと、異物が製品液中に混入する危険性を防止するためである。

均質化の良否の判定は脂肪球の細分化程度の測定、遠心浮上、静置浮上等によってなされるが、製造稼働中においては迅速にその良否を判定することが管理上必要となるので、顕微鏡による観察が最も実用的である。一般に製品液中の脂肪球は、その数の約75%が直径5.0~2.5μmの範囲であり、その他は0.1~2.2μmで、平均は3.0μm程度である。良好な状態で均質化されたミルクの脂肪球は、大部分のものが直径1.0μm内に操作される。

均質化操作を行うにあたって留意すべき点は次の2つである。

① 異物混入を防止する

クラリファイヤの後で均質化を行うが、往々にして、この工程がミルク中への空気混入の原因となって、均質機での均質圧力の変動を生じ均質化不良となり、また、製品液中への気泡分散の原因となるので、配管ラインを含め空気の混入を防止しなければならない。

② 均質化の圧力と均質化の温度

脂肪の分離を防止するためにはなるべく微細に粉砕することが望ましいが、そのために高圧になりすぎるとカゼインが変性し、熱安定性が低下し殺菌時予期しない凝固を招くことになる。一般に均質化の目的が達せられる圧力は14.7~19.6MPaである。また無糖練乳のように濃縮によって脂肪球の密度が比較的高い場合2段均質機(double stage homogenizer)を使用し、第1段バルブ(first valve)の圧力を14.7~16.7MPaとし、第2段バルブ(second

valve)の圧力を4.9MPaとしてしようすることが望ましい。この場合第2段バルブの効果は、第1段バルブによって粉砕された脂肪球が相互に集合するのを防ぐためである。細分化された脂肪球の集合は、脂肪球の密度が高い程その傾向が強い。

3-5 殺菌条件

充填・密封された缶コーヒーは、レトルト殺菌される。レトルトはバッチ式と連続式があるが、一般的にはバッチ式が用いられる。缶コーヒー、特にミルク入りの場合は加温販売された場合、高温性細菌にとって増殖の好適温度であり製品を変敗させる。

コーヒーのような低酸性食品缶詰の加熱殺菌効果は、F121°値(Z=10℃の場合F0値)で評価され、ボツリヌス菌を除き、一般的には、F=5×Dを採用すればよいとされている。指標菌となるCl.thermoaceticum芽胞菌を殺菌するには、F121°= 200~250分間の加熱処理が必要とされている。ミルクコーヒーの変敗を防止するために必要な加熱殺菌処理時間は、F121°=120~185分間で、このような苛酷な加熱処理では飲用としては適さない。そのためショ糖脂肪酸エステル250ppm添加では、F121°= 14~24分間となり、品質劣化を防止できることが認知されている。

B.stearothermophilusに対しても、ショ糖脂肪酸エステルは顕著な変敗防止効果を示す。通常のミルクコーヒー缶の加熱殺菌条件は、F0= 20~30位で、このような加熱処理において本菌芽胞はほぼ死滅すると考えられるが、ショ糖脂肪酸エステル500ppm添加により、F121°= 5~7分間と加熱殺菌時間を大幅に低減しうることが知られている。

一般的には、pH4.6以上の低酸性飲料であるので、ボツリヌス菌が確実に死滅する加熱処理である120℃、4分間相当以上が必須最低条件である。ただし、加熱条件を過剰に設定すると、香気成分の変質、減少、固形分の沈殿の誘発などの品質劣化の原因ともなるので、原料の微生物規格状況や製造ラインの衛生状態などを考慮して、最適な殺菌条件を設定することが望ましい。

3-6 製造開始時及び運転時の検査・点検

コーヒー缶の製造時に必要な検査・点検項目を表2.に示す。

| 点検項目 | 開始前 | 運転時 | ||

|---|---|---|---|---|

| 1.クラリファイヤ | ・作動状況 | 〇 | 一定時間毎 | |

| ・流量 | 〇 | 一定時間毎 | ||

| 2.ホモジナイザー | ・作動状況 | 〇 | 一定時間毎 | |

| ・入口温度 | 〇 | 一定時間毎 | ||

| ・圧力 | 〇 | 一定時間毎 | ||

| 3.プレートヒーター | ・出口温度 | 〇 | 一定時間毎 | |

| 4.フィラー | ・フィラーボール内液温 | 〇 | 一定時間毎 | |

| 5.ガッシング (ガス置換装置) |

・スチーム/N2ガスの供給状態 | 〇 | 一定時間毎 | |

| 6.全バルブ | ・充填量 | 〇 | 一定時間毎 | |

| 7.シーマー | ・シーマーヘッド毎の巻締状態 | 〇 | H.W.T検査及び内部検査一定時間毎 | |

| 8.インライン検査機 | ・インラインバキュームチェッカー | 〇 | ||

| 9.レトルト | ①バッチ式 レトルト |

・操作指示説定値の確認及び作動確認 | 〇 | レトルト毎 |

| ・運転開始及び修了時間、カムアップタイム、殺菌開始・修了時間、殺菌温度及び時間、殺菌時の圧力、記録チャート紙又はデータの確認 | 〇 | レトルト毎 | ||

| ・冷却後の品温 | 〇 | 一定時間毎 | ||

| ②連続式 レトルト |

・操作指示説定値の確認及び操作状態 | 〇 | ||

| ・運転開始(缶搬入開始)及び修了(缶搬入終了)時間 | 〇 | 終了時 | ||

| ・予熱水塔、殺菌水槽及び冷却水の温度、殺菌温度(殺菌槽温度)、殺菌槽の圧力、殺菌槽通過時間(カムアップタイム及び殺菌時間)、冷却後の品温、記録チャート紙又はデータの確認 | 〇 | 一定時間毎 | ||

| 10.冷却水 | ・残留塩素 | 〇 | 一定時間毎 | |

| 11.レベルチェッカー | ・作動状態 | 〇 | 空缶及び標準サンプリング一定時間毎 | |

| 12.缶及びカートンコード | ・バッチNo.を記録する場合 | 〇 | 一定時間毎 | |

| 13.キャンリンサー | ・水圧及び残留塩素 | 〇 | 一定時間毎 | |

| 14.各ストレーナー | ・フィルタ目詰まり状態 | 〇 | 一定時間毎 | |

コーヒー缶とは異なる充填方法としてPETボトル充填がある。

PETボトルの製品は、ホットパックの製品も販売されているが、最近は、無菌(アセプティック)充填が一般的になっている。図2.の下段に示す製造工程の基本的な流れはミルクコーヒー缶と同様で打検機がないことと、シーマーではなくキャッパーとレトルト殺菌機の代わりにUHT殺菌機がラインに組み込まれる。また、PETボトルを成形するプリフォーム射出成形機やPETボトルブロー成形機と検査機器も併せて組み込まれる。

4. 製品検査(出荷検査)

製品検査は、一般的には調合バッチ単位などで抜取りにて実施される。また、調合直後の検査と恒温検査を行うことが多い。調合直後の検査として、主に容器に関する項目(外観、巻締など)と製品液に関する項目(理化学検査:pHやBrixなど、官能検査、微生物検査など)がある。恒温検査は、一般的には細菌が繁殖しやすい温度である35~37℃で1週間前後実施し、開缶して匂い、味覚、pH及び分離、沈降、色調等を調べ、異常がないことを確認する。また、必要に応じて微生物検査を実施する必要がある。

以上

【参考文献】

1. 高野克己・竹中哲夫編「食品加工技術概論」恒星社厚生閣

2. 松永藤彦・稲津早紀子監修「ボトリングテクノロジー」エヌ・テイー・エス

3. 「COFFEE MEISTER TRAINING COURSE TEXT BOOK」日本スペシャルティコーヒー協会