2023/11/27

「HACCP制度に関連した現場の困りごとQ&A」【衛生計画編】

Q&A regarding on-site problems related to the HACCP system【Sanitation plan】

はじめに

談や質問があったものをQ&Aとして【準備編】【制度化編】【衛生計画編】の3回に分けて技術レポートにまとめ解説を行う3回目として、今回は、『衛生計画編』について詳述する。

Q&Aの事例

【Q.1】少人数の企業でもHACCP導入は可能ですか?

【A.1】可能です。少人数でも外部からの支援を受けることで、HACCPを理解し、食品安全の基本となる知識と情報を共有でき、HACCP導入が可能となる。

CODEX HACCPの手順の1つ目は、「HACCPチームの編成」で次の2つについて考える必要がある。

① 最も望ましいのは多くの専門分野に精通したメンバーでチームを編成すること

② 人数の問題なのではなく、「専門性」と「網羅性」が重要なこと

が示されていると考えると良い。

そのためには、自社の製品に関する食品安全、食品衛生に関する知識や情報のほか、製造装置に関する知識を十分に持ち合わせていることが重要である。さらに、従業員教育や顧客からの要求などの情報も食品安全に関与するので、横断的な各部門(営業、マーケット、総務など)からメンバーを選出して参画してもらうことが望ましい。また、社内だけで「専門性」や「網羅性」を確保できない場合は、所属する団体や所轄の保健所、専門コンサルタントなどから情報や支援・アドバイスを受けることも望ましい。

【Q.2】HACCPシステムとは何? 何から始めれば良いですか?

【A.2】ACCPシステムとは、「原材料の入荷から製造、保管および出荷までの工程の衛生管理を行い、安全性の高い食品を消費者に届けるためのシステム」である。このHACCPを構築・運用するためには、次にあげる7原則12手順を実行する必要がある。

〔手順1〕 HACCPチームをつくる。

〔手順2〕 製品の規格・基準を文書にまとめる。

〔手順3〕 製品の使用方法や対象者を明確にする。

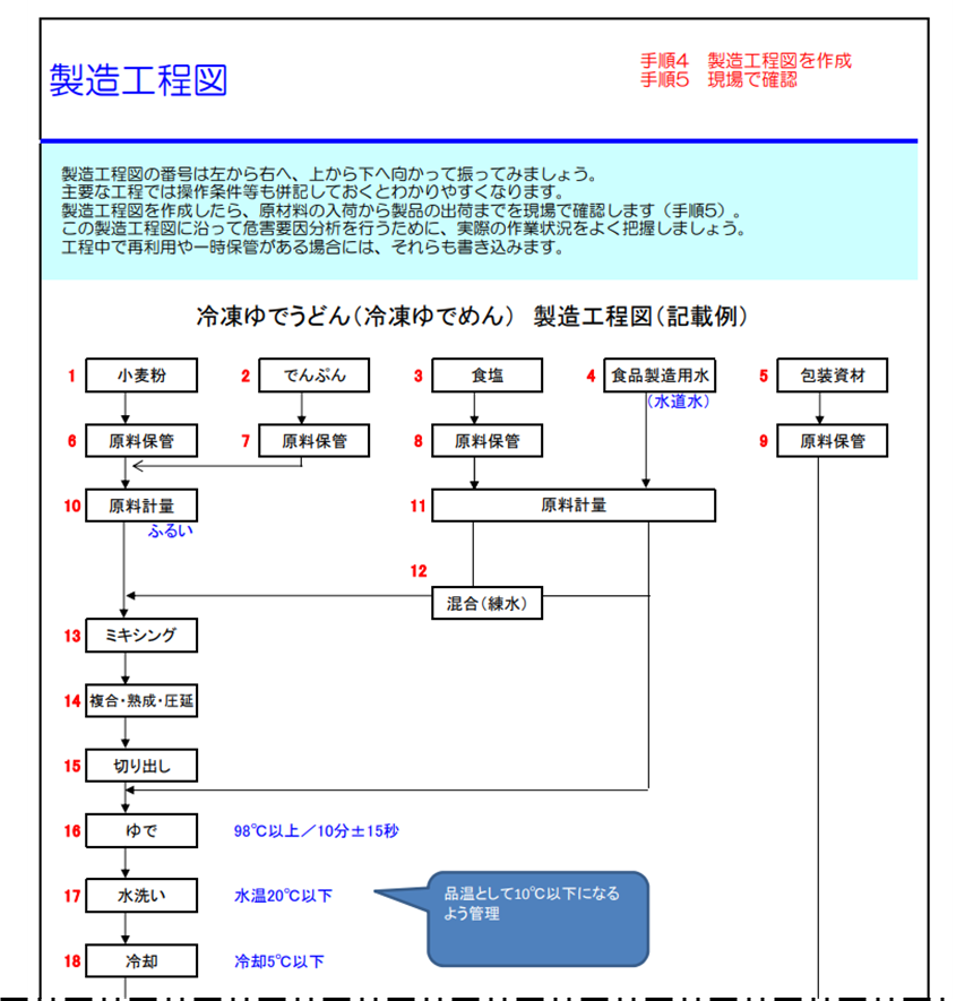

〔手順4〕 製造工程(フローダイヤグラム)を作成する。

〔手順5〕 手順4で作成した製造工程図が現場での流れと合っているかを確認する。

〔手順6〕 危害要因を分析する。(原則1)

〔手順7〕CCPがあるかどうかを判断する。(原則2)

〔手順8〕 CCPがある場合、適切に管理できているかを判断するための管理基準を決める。(原則3)

〔手順9〕 CCPがある場合、CCPが適切に機能していることをモニタリングかる方法を決める。(原則4)

〔手順10〕不具合があった場合の改善措置の方法を決める。(原則5)

〔手順11〕決めたことが守られているかを確認する方法を決める。(原則6)

〔手順12〕 文章や記録を管理する方法を決める。(原則7)

ここに示した手順に従って実行するとHACCPシステムが構築できる。そして、構築したHACCPシステムを運用しながら、必要に応じて更新することが大切である。

【Q.3】HACCP構築にはどの程度の費用がかかりますか?

【A.3】HACCPの導入・実施にあたって、施設・設備などのハード面での費用が発生することはないといって良い。導入前の衛生管理や製造工程管理の状況によっては、衛生管理をより充実させるための作業が増えるので、費用が発生する可能性を考慮しておくと良い。

費用の発生を最小限に抑えるために、現在の管理状況を目指す目標管理レベルからハードとソフトのバランスを適切に見極めることが大切である。

HACCPではハード(施設・設備)を基準に据えるのではなく、ソフト(手順とその運用)の考え方が重要なポイントになる。HACCPは、安全な食品を製造するために必要な基準や手順を決めて全員で守ることが必要な取組みとなる。食品工場や小規模な店舗も含めて食品を製造するための施設基準を基にした基本的な衛生管理を厳守することが大切である。

【Q.4】HACCPの構築・運用で食中毒を防ぐことができますか?

【A.4】HACCP構築後、的確に運用・実践・維持ができていれば生物的危害要因(微生物による危害など)が要因となる食中毒は防ぐことが可能である。

しかし、過去に「総合衛生管理製造過程」の認証を取得していた大手乳業メーカーが大規模食中毒事件(2000年)を起こし、13,000人を超える被害者を出した記憶に残る事件があった。

「総合衛生管理製造過程」は、HACCPの考え方に基づいた衛生安全管理の手法である。先に述べた事件は、脱脂粉乳の微生物検査基準を逸脱していたにも拘わらず「廃棄ロスが出る」との安易な考えから「安全性に問題がない」として使用したことが原因であった。正しく総合衛生管理製造過程で決められている通りに運用・実行されていれば、この微生物汚染された原材料は廃棄され食中毒を起こすことはなかったと考えられる。

しかし、HACCPで決められたことを遵守していても絶対という訳ではない。運用している基本的な手洗いや健康管理を定着させていないと微生物汚染が発生する可能性があるので注意することを忘れてはいけない。一貫した取組み(例えば、食品衛生5S+2S(洗浄・殺菌)=7S)や一般衛生管理(前提条件プログラム:PRP)の構築と遵守ができていれば食中毒を防ぐことができる。

【Q.5】HACCP構築にあたり国や地方自治体などの補助金制度がありますか?

【A.5】一般的に、国や地方公共団体等の補助金の募集は、毎年名称や募集方法が変更になりる。そのため毎回補助金についての情報は「中小企業基盤整備機構のJ – Net21」で補助金、助成金、融資の情報を検索することが望ましい。補助金は募集期間が短く、申請書類などの準備が煩雑なことが多いので、中小企業診断士、行政書士、食品専門コンサルタント等に相談することも良い。

農林水産省では、「輸出向けHACCP等対応施設整備」を支援する事業の事業者が補助金の対象となっている。この農林水産省のHACCP支援は、農林水産物や食品の輸出額の拡大を図る目的の実現を鑑みてのことである。また、HACCPに関連した補助金としては、「ものづくり補助金」など事業者を支援する制度も活用することで、設備投資の負担軽減が図ることも可能である。さらに融資制度については、日本政策金融公庫が提供するHACCP資金があるので情報収集を適宜、実施することが望ましい。

【Q.6】HACCP構築、運用により異物混入を防ぐことは可能ですか?

【A.6】HACCPを構築し、的確に運用して定着していれば異物混入を防ぐことができる。但し、異物混入以外についてはHACCPだけでは不十分である。なぜならば、HACCPは生物的、物理的、化学的な要因の危害要因分析を実施して「健康被害の重篤性がある」と判断した際にCCPを設定し、危害の発生を防ぐシステムであるからである。そのため、HACCPの異物混入を防ぐために重要なことは、「原材料や製造工程ごとに人に危害を与える要因を分析すること」となる。

例えば、原材料や製造工程中に異物混入があったと仮定して対策をする際は、まずその異物混入物質が人の口に入った場合にどのような危害が発生するかを考える必要がある。製造工程中で金属片の異物が混入してしまったと仮定すると、「重篤な健康被害が想定される」と判断される。このような製造工程中で発生した場合、その異物をどの工程で発見、除去するか検討しCCPを設定、対策として金属探知機を設置するなどして、最終製品に混入しない対策を行う必要がある。

金属探知機が無い工程においては、包丁、スライサーなどの機械などについては始業前の点検と製造終了後点検は必須としなければならない。その日の製造後に機械の点検を行い部品の欠けや割れといった発見ができれば、出荷停止の緊急対応が可能になる。ここでは、ハードの点検だけでなく機械や器具類の管理マニュアルによるソフトの点検チェックが大切な役割となる。ハードとソフトは一体として扱うことがポイントである。

また、重大なマーケットクレームになりかねない昆虫、毛髪、ビニール類、プラスチック片などの異物混入なども対策が必要であるが、健康被害が発生する要因ではないので危害要因の対象として扱う必要性はない。ただし、ひとたび発生した場合の影響も考慮する必要があるので、洗浄・殺菌などを含めた食品衛生の7Sや一般衛生管理(前提条件プログラム)の運用と遵守が必須になることを忘れてはいけない。

【Q.7】HACCPチームを構成する適切なメンバー数は何人となりますか?

【A.7】HACCPを構築するために必要なメンバーは、企業規模や商品により異なるため答えが一つとなることはない。しかしながら基本的な考え方として、専門的な知識や経験を持ったメンバーで構成されることが望ましい。また、複数の部署がある場合、関係部署から1名以上参画してもらうことが望ましく、チームの人数に明確なものはないが、5~10名程度を目安にすることが良い。

HACCPチームを構成するメンバーには、HACCPの基本的な知識は習得していてもらいたいが、それ以外に次のことを理解しておくと良い。

① HACCPに関わる法令や規則

② HACCPの実施を効率的に行うために必要なIT技術

③ HACCPの対象となる製造現場・設備および製造工程

④ 製造現場および製造工程における品質管理および衛生管理

⑤ 製造機械・機器類および保全管理

⑥ 製造前の原材料

⑦ 原材料および加工品に関わる情報(微生物管理および製品情報)

である。

【Q.8】HACCPチームの活動活性化の具体的な取組みがありますか?

【A.8】実際の製造現場でよく聞く困りごとは、チーム活動がスムーズに進まない、できないというお話をよく聞く。理由を聞くと課題が見えてくる。そのため活動ができない理由に応じて活性化するための取組みも違ってくる。共通の考え方として「HACCPの取組みを絶対に成功させる」というチーム全体の強い意志が必要であり、経営層のバックアップがなければ成功しない。チーム自体が機能不全となってしまうので、そうならないように対処しなければならない。

チームからよく聞く困りごとの上位3つに対する対処方法例を示す。

① 忙しくてメンバーが集まらない⇒事前に集まる時間と議題を決めておく

② 何から着手すればいいかわからない⇒12手順7原則に準じて順番に着手して進める

③ チームメンバーが積極的でない⇒活性化に向けた取り組みへの評価基準(個人目標など)を設ける

【Q.9】HACCPチームの活動(打合せ、会議など)頻度はどの程度とするのが良いですか?

【A.9】活動の頻度についての決まりごとはない。HACCPチームのキックオフの時点で打合せや会議の頻度を決めルール化しておくことが望ましい。一般的には、最低でも月1~2回として日時を決めて定例化することが望ましい。ここで最も重要になるのは一度決めたことは「絶対に守る」という強い意志をメンバーが共通に持つことである。

【Q.10】製品説明書に製品規格を必ず明記する必要がありますか?

【A.10】製品規格は危害要因分析をする際に重要な情報となるため、必ず製品説明書へ明記する必要がある。製品規格とは製品設計の考え方を文章化したもので、次の3つを考えると良い。

① どのような食中毒菌が存在し悪影響を及ぼすか

② それを防止するために、防腐剤などを使用する場合はどの程度の濃度で使用するのか

③ あるいは防腐剤などを使用せずにAw(水分活性)を低く設定して対応するのか

を考慮することが望ましい。

製品規格で明確にすべき項目については以下のようなものがある。

細菌検査基準、塩分、糖度(Brix)、pH、水分(水分活性)、容器包材内酸素濃度、重金属基準、残留農薬、抗生物質など

食中毒菌である「黄色ブドウ球菌」について製品規格の事例を示す。

黄色ブドウ球菌の特徴を以下に示す。

① 105/g以上まで増殖すると毒素を生成すること

② 生存できる条件は、塩分20%以下、水分活性0.83以上、pH4.0~9.6であること

である。

冷蔵食肉製品(容器包装前加熱殺菌)の黄色ブドウ球菌の規格は103/g以下と、「食品、添加物等の規格基準(国内規格の基準)」として決められている。そのため国内の冷蔵食肉製品を製造するメーカーは規格以下の数値で管理されている。この規格基準は、黄色ブドウ球菌が増殖して毒素を生成する一定量以上の数値を管理することで危害発生を防ぐ基準としている。温度を10℃以下に保つことで菌が増殖しない性質をもっているためである。

一方、塩分濃度が10~20%である常温流通の製品、例えば醤油や梅干しには黄色ブドウ球菌の規格基準を設定する必要がない。さらにpHが約2.0、塩分濃度10~20%であれば菌は増殖できないからである。このように製品規格を明確にすることで危害要因分析が適切に行えることになる。

【Q.11】病原性微生物の生育限界の指標に使われる水分活性Awとは何ですか?

【A.11】Awとは、水分活性(Water activity)といわれる微生物の生育限界を示す指標の1つである。食品中の水分は、微生物が利用できる自由水と食品成分と結合した結合水に分類される。その中でも微生物が利用できるのは自由水だけであり、自由水の割合を示す値が、水分活性である。特定の微生物の生育限界である水分活性値をAwとするとき、食品の水分活性値がそのAw以下であれば、その微生物は生育できず、腐敗などは発生しない。

食品を設計するとき、その食品を腐敗させないようにするためにAwは大変重要な指標値となる。そこで、食品設計を行う場合、食品のAw値を調べ、その値を減少させるために砂糖、食塩、有機酸、アミノ酸などを添加して、危害要因として特定した微生物が利用できないAw値まで減少させ、微生物の発育による食品の劣化や腐敗を発生させない対策をとることが多い。

食品殺菌という観点から指標値として確立された数値がある。「病原細菌は、黄色ブドウ球菌以外の病原細菌はAw = 0.94、一般腐敗細菌ではAw = 0.90 が発育限界Awであり、黄色ブドウ球菌Aw = 0.86、好塩細菌Aw = 0.75、一般酵母Aw = 0.85、乾性かびおよび耐浸透圧性酵母ではAw = 0.65~0.60」であるとされている。

試験に用いる微生物の菌株による違いや、その微生物の培養方法などの相違により、Aw値は、微妙な違いが生じる。

具体的な食品設計にAw値を用いる場合は、危害要因分析で取り上げられた微生物のAw値を複数の文献で調査し、安全サイド側にAwを用いることが良い。

【Q.12】HACCP取得時には全商品に製造工程図が必要ですか?

【A.12】製品工程図はすべての商品ごとに作成する必要があり必須となる。しかし、正しく危害要因分析ができていれば、商品群でまとめて1つにする方が文書管理は容易になるし、適切な場合もある。

HACCPは「危害要因を見つけて、それを管理する方法を確立する手法」であることから、「1つの商品に1つの製造工程を作成し、危害要因分析を漏れなく適切に行うこと」が良い。しかし、多くの食品製造事業所では多品種の商品を取り扱うことから、商品個別に作成することは大変な労力がかかる。そのため、商品をいくつかのグループに分類することで、適切な危害要因分析が共通化できる利点がある。但し、全く同じ商品でないことから想定される危害要因については、1つの製造工程図に明記し個別の分析は必ず実施する条件とするのが良い。図1.に製造工程図の事例を示す。

【Q.13】製造工程図は手書きでも問題ないですか?

【A.13】手書きで問題ない。製造工程図の目的は、製法の変更や修正を行うこともあるので、その手間を考えると製造工程図は電子データ化した文書で管理、保管するのが望ましい。商品は数年単位の間隔で変化するので、消費者の嗜好性や新商品へのリニューアルを繰り返すのが一般的と考えると、製法や製造設備の変更や効率化による製造工程図の見直し、改訂が繰り返されることになる。その際は、改めてHACCPチームによる危害要因分析を実施する必要がある。

また、製造工程図はHACCPを構築する上で重要な品質文書となることから、改ざんがされることのない管理手段を講じることも忘れてはいけない。

食品安全の国際規格ISO 22000では、製造工程図(フローダイヤグラム)について、「文書化した情報として確立し、維持し、更新しなければならない」と明記されている。言い換えると手書きであっても製造工程図の管理運営方法が適切に維持されていれば問題ないということである。

【Q.14】製造工程図の現場確認は、どのように実施するのが望ましいですか?

【A.14】HACCP構築での重要な現場確認作業の1つと位置付ける必要がある。このポイントは製造工程全体を、時間をかけても漏れの無い確認を実行することが求められる。

製造工程図の目的は、「HACCPチームが危害要因分析を実績するときに役立つ情報にすること」であり、実際に稼働しているときに製造工程図の内容と照らし合わせながらHACCPチームで確認するのが望ましい。なぜならば、製造工程図に誤った内容があると危害要因分析やCCPの決定が正しく行えないことになるからである。

最初に作成した製造工程図は必ず現場確認をしながら過不足を確認し、初版として発行するのが良い。ただし、食品製造事業者によっては、どうしても現場確認ができない場合も想定されるので、稼働していない時間帯に実際の設備や器具類がある場所に行って、工程に沿って現場、現物を確認する方法を用いても良い。

【Q.15】製造工程図の作成にあたり記述する範囲はどの程度までよいか?

【A.15】製造工程図の目的は「製造工程を理解したHACCPチームが7原則12手順の1つ危害要因の分析を実施する際に役立つ情報とすること」である。そのため製造工程図に詳細な内容を盛り込むためには、次のような要素を加味しなければならない。

① 普段、製造に従事している作業者が使う工程の名称や単位を統一して使用しているか

② 直接製造に携わっていないHACCPチームのメンバーでも理解できる記述になっているか

③ 危害要因の分析をした時に、危害要因を抽出できる内容が明記されているか

などである。

必要な危害要因を見落としてしまい、適切な分析ができないといったことにならないように注意する。ここで大切なのは、とにかく普段の製造に従事している担当者にヒアリングして製造工程図のたたき台を作成してみることである。それを活用して内容を確認し、精査を何回か繰返すことで仕上げれば良い。

【Q.16】製造工程における危害要因分析で注意すべき事項は何ですか?

【A.16】危害要因分析の目的は適切にCCPを決定すること。そのため想定される危害要因を具体的に洗い出してみる。

具体的な例として、生物的危害要因である病原微生物で解説すると、次のように考えることができる。

① 耐熱性芽胞を形成する菌(黄色ブドウ球菌、ボツリヌス菌、セレウス菌など)

② 芽胞を形成しない菌(病原性大腸菌、サルモネラ菌など)

である。同じ病原微生物であっても管理方法が違ってくる。

上述の例においては、100℃以下の加熱処理工程しかない商品の場合、➁は死滅するのでこれをCCPとして管理することができるが、①は耐熱性芽胞を生残するので発芽を管理する工程が必要となる。例えば、加熱処理後は速やかに冷却する工程、添加物等を使用して製品のpHを調整する工程などをCCPとすることが必須となる。このように具体的に危害要因を洗い出すことで適切な工程管理手段を構築することができる。

また、具体的に洗い出した危害要因となる物質や生物などの状態についても明確にする必要がある。例えば、特定の病原微生物が付着、増殖、残留など危険要因を明確にすることが良い。それらを基に「付着する場合は、対策として付着させないように取扱うルールを決める」、「増殖する危険がある場合は、温度やpH、水分活性を調整する」と同じ病原微生物であっても管理方法を個々に設定する必要がある。

重要なポイントは、「HACCPの危害要因に健康被害の無いものは取り上げない」とすることである。業界団体のWEBサイトなどを参考にすると良い。

〔補足〕

CODEX HACCPは「危害要因」を「健康への悪影響を引き起こす可能性を持つ」と定義している。

【Q.17】危害要因分析の洗い出しはどのように始めればよいですか?

【A.17】危害要因の洗い出しを行う前にCODEX HACCPで示されている手順1~5を実施することが重要である。それらを前提として、初めて手順6(危害要因分析のための危害要因の洗い出し)を行うことができる。

手順1~5では、HACCPチームを編成し(手順1)、製品説明書の作成などで対象製品の情報(使用原材料、製品規格など)をまとめ(手順2)、そこで対象とする消費者や食べ方も明確にする(手順3)。そして、製造工程図を作成し(手順4)、その内容が正しいか現場で確認する(手順5)。

それぞれの手順について以下に解説する。

手順1:HACCPチームには、食品機械工学や微生物学、衛生管理や食品関連法規などさまざまな知識が必須となるため、食品安全固有の知識を持つメンバーも含めてチームを構成することが望ましい。

手順2:原材料や包装資材に関わる食品安全関連の情報(微生物基準、塩分、水分、使用原材料、製造工程における危害要因の管理工程の有無など)だけでなく、所属団体や保健所からの情報、過去の同一あるいは類似食品の事故事例などの情報も入手すると、さまざまな視点で危害要因の分析できる。

手順3:例えば介護食を取り扱う場合は嚥下、咀嚼など食品そのものの特性に合ったものを製品に使用するなど考慮する。

手順4と手順5:ここでは、正確に漏れなくすべての工程を見える化し、製造に直接かかわったことのないメンバーにも製造工程を理解しやすくできるため、より適切に危害要因を洗い出すことが容易になる。

【Q.18】危害要因の有無についての判断する時の考え方はありますか?

【A.18】HACCPチームのメンバーが、各種の情報を基に総合的に判断して結論とすれば良い。不都合があれば、改訂、修正を行っていけば良い。

判断の参考として、業界団体などの提供資料、公的な科学文献、所轄の保健所からの情報、自社の経験や過去のクレーム情報などを判断の拠り所としても良い。

CODEX HACCPは「HACCPチームは~合理的に考えて起こることが予想できるすべての危害要因を列挙すべきである」と明記していることから、チームにおいて判断することを求めている。

次の事項を考慮して危害要因を分析することが望まれる。

① 危害要因の起こりやすさ、健康に対する悪影響の重篤度

② 危害要因の存在の定性的または定量的な評価

③ 問題とされる微生物の生存または増殖

④ 食品中での毒物、化学物質または物理的物質の産生あるいは持続性

⑤ 上述の① ~ ④のような状況を発生させる条件

である。

危害要因分析をする際には、本当に正しい判断なのか、不足がないかなど不安な面があるかもしれないが、たたき台を作成してメンバーで相談しながら結論を導き出せば良い。

HACCPは現場の状況、作業員の入れ替わりなどもあるため、定期的に見直しをする必要がある。HACCPを構築して実際に運用していく中で適宜、分析を行い必要であれば改訂を行うなど、柔軟に行うことが望ましい。さらに法律や法規など変更や追加など、業界動向についても最新の情報を入手し、正しく危害要因の分析を行うことが重要である。

【Q.19】食材それぞれの危害要因は、どのように調査すればいいですか?

【A.19】

食材別の危害要因は厚生労働省のWEBサイトから情報が容易に入手できる。また、食中毒菌が発生しやすい食品は公的機関や信頼できる機関のWEBで公開されている情報などでも調べることができる。

信頼性の高い情報を入手して、製品に使用する食材の危害要因を行うことで、分析が容易に行えるようになる。

〔補足〕

厚生労働省WEBサイト:調査引用先(参考)

「食品等事業者団体が作成した業種別手引書」

https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/0000179028_00001.html

「原材料に由来する潜在的な危害要因」

https://www.nishi.or.jp/jigyoshajoho/shokuhinkanrenjoho/kanrentsuchi/tsuchi-h30.files/300525bessi1.pdf

「HACCPの考え方を取り入れた衛生管理のための手引書」

https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/0000179028_00003.html

【Q.20】生物的危害要因、物理的危害要因、化学的危害要因とは何ですか?

【A.20】「生物的危害要因」とは、「病原微生物(細菌)、ウイルス、腐敗菌微生物および寄生虫といった、食中毒の原因となり、かつ生物に分類されるものの総称」である。食材によって内容が異なるので注意する。

「物理的危害要因」とは、「通常は食品中に存在しない物質のなかで、人の健康被害を生じるもの」である。例えば、機械の部品の欠け、ガラス、ゴムなどの機械由来のものや原材料の鶏や魚の骨などである。

「化学的危害要因」とは、「カビ毒、重金属、自然独、アレルゲンおよび化学薬品などの総称」である。アレルゲンについては、特定原材料および特定原材料に準ずるものがある。

具体的な危害要因の事例については、食品産業センターWEBサイトの以下を参考にすると良い。

「HACCP関連情報データベース」の生物的・物理的・化学的危害要因のそれぞれ該当部分や用語解説を参考にすると良い。

〔補足〕

「HACCP関連情報データベース」

「はじめに「危害要因(ハザード)」を知りましょう」

https://haccp.shokusan.or.jp/learning/e-tool-11/e-tool-hazd/

【Q.21】一般生菌とは、どのような微生物のことですか?

【A.21】一般生菌とは、「ペプトン(タンパク質を酵素で分解したもの)、酵母エキス、ブドウ糖が入っている培地(標準寒天培地)を用いて、32~35℃で48時間培養した際に生育する微生物の総称」である。

一般生菌の中には納豆菌や酵母など人間に有用な微生物をはじめ、食中毒菌である病原性大腸菌、サルモネラ属菌、黄色ブドウ球菌、セレウス菌、腸炎ビブリオなど、中温域(25~40℃)で酸素が存在する環境下で生育する菌全てが含まれる。そのため、一般生菌数は、食品の全般的な微生物汚染の程度を示す指標として使用される。食品衛生法や規格基準は、一部食品の一般生菌を規定しており、例えば、加熱をせずに食べる冷凍食品は105CFU/g以下である。

一般生菌に含まれない菌種として、ボツリヌス菌やウェルシュ菌、カンピロバスターなど、酸素が少ない、あるいは存在しない環境下でなければ生育しない菌がある。取り扱う原材料や商品にこれらの菌の汚染を危害要因としてする場合は、それぞれの専用の培地で酸素の影響を受けない条件下で検査した結果を採用する必要がある。

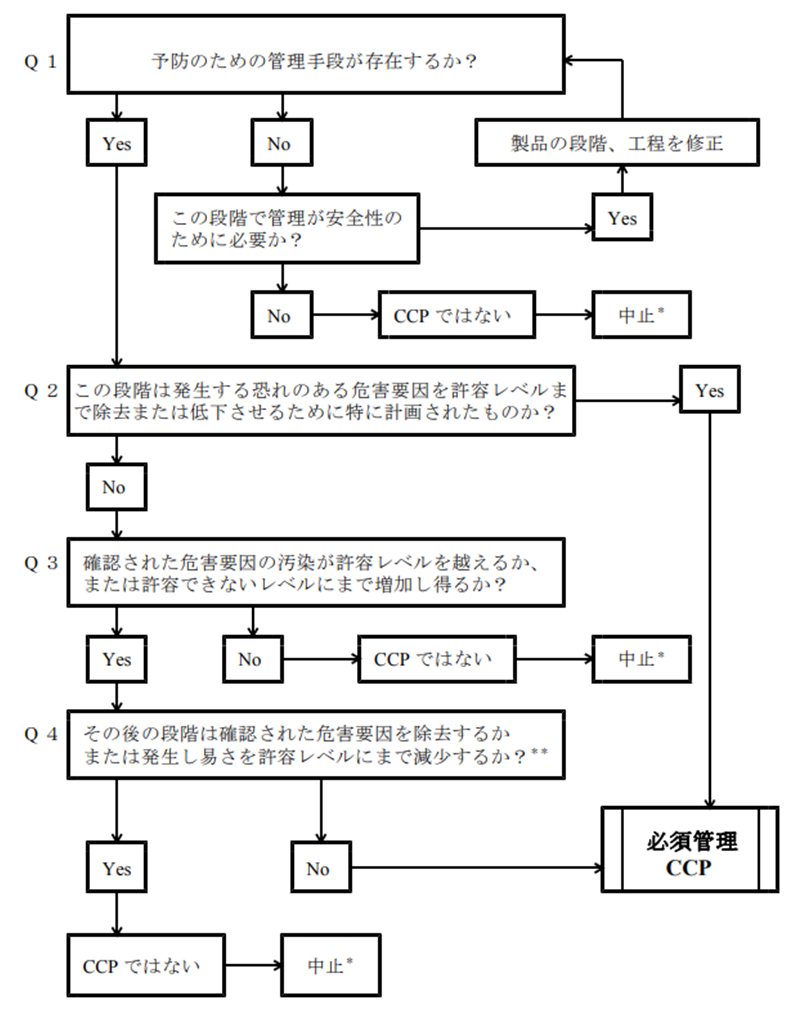

【Q.22】CCPはどのように設定すればよいですか?

【A.22】危害要因分析では、工程ごとに危害要因を抽出し、その重篤性と起こりやすさから「食品安全リスクが高い」と判断した危害要因に関して「CCPで管理する必要があるかどうか」を考える必要がある。このときCCP決定の流れ図の例を図2. に示す。

流れの中で、質問形式を用いて「Yes.か、No.か」を判断し、最終的にCCPで管理する必要性の有無を決める。

ここで重要なポイントは、次の2つの考えとなる。

① この工程は、危害要因を予防するために特別に計画されているか?

⇒Yes.となった場合、CCPとなり、No.であればCCPとならない。

② その後の工程で、危害要因を除去または低減することができるか?

⇒Yes.となった場合、CCPとなり、No.であればCCPとならない。

CCPは増えると管理が大変であるため、不必要に増やす必要がないので適切な数の工程がCCPとなるように工夫することが大切である。

【Q.23】管理基準の調査方法と決定基準はどのように決めればよいですか?

【A.23】管理基準とは、「危害要因分析を行った結果、CCPをしっかり管理すると決めた工程や管理方法において、合否を判断するための基準(Critical

Limit:CL)のこと」である。この管理基準の合否を判断するためには「安全か否か」が重要なので、科学的な根拠が必須になる。管理基準を設定する場合は、法令や各種の基準などを準拠する必要がある。官公庁や関連団体のWEB、公的な文献、書籍など公開されている情報を参考にすると良い。

しかし、対象を直接的に測定することが困難な場合には、「製造現場での実際の設備にある設定値や作業の基準で管理基準を満たすか否か」を実験などで確認する必要がある。このことはHACCPでは妥当性確認として明記されている

【Q.24】モニタリングの目的と注意点は何ですか?

【A.24】モニタリングの目的は、次の2つになる。

① 「CCPが許容限界内で管理されているか否か」を即座に測定または観察する

② 許容限界を逸脱した場合、確実に対象の製品の製造や出荷を停止できるようにする

となる。

例えば、加熱工程がCCPで、加熱温度と加熱時間が許容限界に設定されている場合は、「加熱温度が基準値から逸脱していないか」測定するのであるが、この結果を製品出荷後や消費後に知っても安全な製品は提供できない。そのためにもモニタリングすることで遅くとも出荷前には結果を得られることが可能となる。

ここで大切なことは、連続的にモニタリングができることである。モニタリングの対象となるものは、温度や時間といった測定できるものだけではない。目視確認のような観察も含まれる。そのため、金属探知機やX線探知機が設置されていない工程でも目視で金属異物や硬質異物が確認できる製品を製造していれば、それをモニタリングとすることでも良い。

【Q.25】HACCPプランの修正が必要となることはありますか?

【A.25】HACCPチームは定期的に、またはその都度HACCPプランを見直し、修正を行うことが大切である。食品工場の操業では多品種少量生産が多いことから、予期せずに発生する出来事や変更が常に発生するからである。例えば、次のような場合にHACCPプランの修正が必要となる。

①

製造機械の更新がされたとき

② 1部の原材料の内容や仕入れ先が変更になったとき

③ 製品のリニューアルで原材料の配合が少し変わったとき

④

同じ製品だか別のラインで製造することになったとき

⑤ 検査方法や測定機器を新しく入れ替えたとき

⑥ 現場改善などで、工程やラインレイアウトの一部が変更になったとき

⑦

その他、製造に関係して発生した重要な変更が起きたとき

などになる。

食品工場においては、これら何かの項目が新たに変更になる都度、危害要因分析を実施しなければならない。重要な管理項目が正しく判断できなくなる恐れがあるからである。現場の変更などによる影響ではなく、次のような外部の変化でHACCPプランの修正が必要になる場合もあ。

①

添加物の使用基準が変更になったとき

② 飲食物由来の新たな食中毒の症例が報告されたとき

③ 特定原材料に新たなアレルゲンが追加されたとき

④

その他、原材料に関連した事項に変更が発生したとき

など、HACCPの仕組みは一度構築して終わりではなく適宜、見直しをする必要がある。

構築後の運用上のトラブルやクレームなど発生した場合、修正を行い、周知徹底を図り、再発トラブルとならないようにしなければならない。

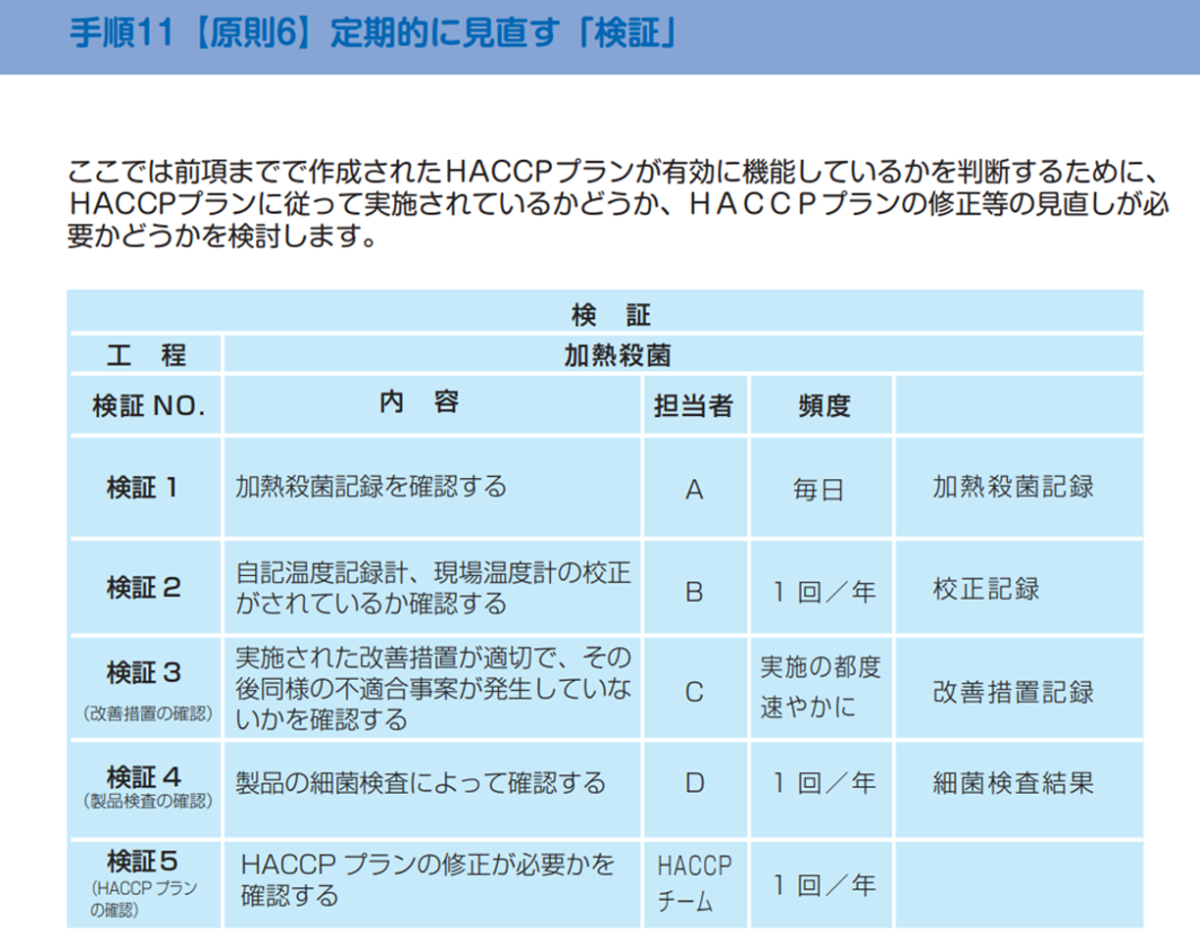

【Q.26】HACCP検証では何をどのように実施すればよいですか?

【A.26】HACCP検証とは、「HACCPプランに基づいて実施されているか否か、またプランに修正が必要か」を判定するための試験および検査の方法と手順と考えると良い。HACCPの7原則12手順では原則6ならびに手順11に規定されている。ここでは「加熱殺菌工程」を事例とすると、表1.のようになる。

表1.の検証1~検証5の具体的に解説すると、次のようになる。

〔検証1〕検証項目を設定する場合、一番重要なのがCCPに設定した工程のモニタリング記録の確認である。製造部門の担当責任者、品質管理部門の担当者が設定されている管理基準の逸脱が起きていないかモニタリング記録を基に確認する。

〔検証2〕CCPの管理基準値を測定する機器は定期的に校正を行う必要がある。校正の方法や校正頻度、記録の管理を定めて行う。

〔検証3〕管理基準の逸脱があった場合の改善措置の方法が適切に実施されたか否かを製造担当責任者、品質管理担当者の両方で確認する。

〔検証4〕HACCPを構築すれば細菌検査に合格すると考えて良いが、定期的に細菌検査を実施することで合格判定の妥当性検証とすることができる。

〔検証5〕HACCPチームは定期的にHACCP構築後も全体を適宜、見直し、必要な箇所が発見された場合は、速やかに修正を行い、現場での周知徹底を図る。

【Q.27】手順書やマニュアル類は具体的に何を準備すればいいですか?

【A.27】HACCP構築において必要となる文書は「衛生管理計画」である「一般衛生管理」と、「HACCPに沿った衛生管理」の2つである。さらに製造現場で食品と接触する機材や道具を中心に必要な清掃・洗浄・消毒や食品の取扱い等の具体的なやり方をまとめた「手順書」と、それを実施した「記録」となる。

これらが要求される理由は、厚生労働省の「食品衛生法等の一部を改正する法律の政省令に関する資料」に「営業者が実施すること」が規定として明記されているためである。

「営業者が実施すること」は、次の4つである。

①

「一般的な衛生管理」および「HACCPに沿った衛生管理」に関する基準に基づき「衛生管理計画」を作成し、従業員に周知徹底を図る

② 必要に応じて、清掃、洗浄、消毒や食品の取り扱い等について具体的な方法を定めた「手順書」を作成する

③

衛生管理の実施状況を記録し、保存・保管する

④ 衛生管理計画および手順書の効果を定期的に検証し、必要に応じて内容を見直す

などである。

これら4つを確実に実施することでHACCPを管理、維持することができる。

〔補足〕

厚生労働省:「食品衛生法等の一部を改正する法律の政省令に関する資料」

https://www.mhlw.go.jp/content/11130500/000595368.pdf

【Q.28】HACCPシステムの記録はどのように記載すればいいですか?

【A.28】HACCPシステムとして必要な記録はそれぞれの組織によって異なってくる。HACCPシステムにおいて最低限に揃えるべき必要な記録を以下に示す。

〔HACCP関連記録〕

・HACCPチームのメンバー表

・危害要因分析の結果

・CCPモニタリング記録

・CCPで許容限界から逸脱した場合の改善措置の記録

・検証の記録

〔一般衛生管理関連記録〕

・製造や洗浄で使用している水の分析結果

・鼠族、昆虫のモニタリング結果(トラップへの捕獲状況が分かるもの)

・鼠族、昆虫を駆除するために薬剤を使った場合、その記録

・機械や備品などの洗浄の記録

・機械を保守した記録

・作業者の衛生に関する記録

・作業者への教育の記録

・施設の図面

上述したこれらの記録を正しく明記し残すことは最低限実施すべき作業である。HACCPの12手順の中で記録を残すことを要求しているものと、一般衛生管理(前提条件プログラム)に関連する項目については、安全な食品をつくるために正しく作業を行った結果、活動の証拠として必要になるからである。ここで重要なのは、記録として重要なものなのか否かを判断する必要がある。そのため定期的な内容確認を実施するのが望ましい。

【Q.29】洗浄・殺菌作業の標準化を図る場合の手順書の作成の注意点は何ですか?

【A.29】製造機械の洗浄・殺菌方法を手順書の流れに沿って解説する。

【製造機械「洗浄・殺菌手順書」】

① 機械に付着しる食品残渣を水で洗い流す。

② 中性洗剤をブラシにつけて付着している食品残渣を洗い流す。

③

残った洗剤が残らないように洗い流し、水切りをしっかりと行う。

④ 0.01%の次亜塩素酸ナトリウム溶液をふきんに浸し、むらなく均一に拭取る。

⑤

水で次亜塩素酸ナトリウムを洗い流す。

⑥ 十分乾燥させる。

⑦ 清浄度評価(ATP検査)を行う。

ただし、判定不合格の場合は、再度洗浄を行う。

⑧

次回製造前にアルコールを噴霧する。

ここで示した事例は、製造機械の洗浄・殺菌を複数名(4名)の担当者が作業を行うため、製造終了後の製造機械の洗浄・殺菌の作業手順の標準化を図って周知徹底する。その方法として、まず洗浄後に殺菌前の状態でATP検査を実施する。洗浄・殺菌手順書には「洗浄後の結果が500RLU以下を清浄度判定の合格ラインとする」と判定基準を決め、担当作業者の4名が同様の作業ができ、判定基準以下の数値が得られるように一定期間指導、訓練を実施している。

洗浄後、その後の殺菌後の効果にも影響するので重要な作業になる。殺菌後については、微生物検査が行われ、同様に判定基準をクリアすることが要求される。洗浄と同様に一定期間指導・教育、訓練を実施することが大切である。

〔補足1〕

準備すべき具体的な手順書は、次のようになる。

・清掃・洗浄および殺菌・消毒の手順書

・製品や環境などの微生物検査の手順書

・検便や健康診断で異常が認められた場合の手順書

・入室時の衛生手順書

・防虫・防鼠の計画・手順書

・不適合品(原材料、容器包装資材、製品)の管理手順書

・アレルゲン物質の管理手順

・危害要因分析の方法の手順書

・文書や記録の管理方法の手順書

・回収手順書

〔補足2〕

ATP検査:ATP(アデノシン酸)は生きているすべての細胞中に含まれている生物エネルギー物質で、食品残渣にも含まれ、「汚れ指標」として用いられている。ATP検査は短時間(10秒程度)で判定結果が得られるので、洗浄後の判定が迅速にできる検査方法である。

【Q.30】衛生管理のルールの徹底をどのように実施すれば定着しますか?

【A.30】製造現場にいる全員に衛生管理のルールを十分に理解してもらい、正しく実践することを周知徹底することが大切である。結論から言うと即効性のある方法はない。一定期間の指導・教育、訓練が必要になるので、長期的な計画を策定することが大切である。この問題を考える際、大事なのは「決められたルールを守る」ということである。製造現場の個々の作業者が理解し、納得して運用できるかが鍵となる。

次の2つの考えを検討すると良い。

①

ルールを守りやすい環境が整っているか

② 衛生管理のルールを守らせるために、何をすべきか

である。

洗浄・殺菌作業担当のリーダーは、他の従業員にルールを守らせるための習慣づけを押し付けるのではなく、現場全員で取り組むことが大切である。

まとめ

「HACCP制度に関連した現場の困りごとQ&A」として、HACCP構築、導入支援を行った際、参画メンバーからヒアリングやアンケートを実施し、その結果を基に【準備編】【制度化編】【衛生計画編】について3回に分けて「技術レポート」にまとめ解説した。HACCP構築、導入の参考にしていただけると幸いである。

以上

【参考引用先】

- 厚生労働省:「HACCPモデル例(めん類 冷凍うどん)」資料

https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000126921.pdf - 厚生労働省:「HACCP(危害分析・重要管理点)システムとその適用のためのガイドライン」資料

https://www.n-shokuei.jp/eisei/pdf/codex03.pdf - 厚生労働省:「食品製造業におけるHACCP入門のための手引書」「乳・乳製品編第3版」資料

https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000098990.pdf