2022/04/18

『紫外線殺菌技術の基礎』

Basics of UV sterilization technology

1. 適用分野

紫外線の適用分野を表1.に示す。

| 殺菌の種類 | 装置型式 | 適用分野 | 具体例 |

|---|---|---|---|

| 表面殺菌 | 照射型 | 容器包材殺菌 | 樹脂ボトル口部、キャップ、ラップシート、マーガリン・バター容器、デザート容器等 |

| 製品 | 卵等 | ||

| 製造環境 | コンベヤ、キャッパ、充填機、スライサ等 | ||

| 気液・結露部の殺菌 | 液糖タンク、異性化糖タンク、味液タンク、醤油タンク等 | ||

| 貯水タンク | – | ||

| 流水殺菌 | 流水型 | 製造用水 | 純水、濾過水 |

| 液糖殺菌 | 溶糖液、液糖 | ||

| リンサー水 | 塩素水等 | ||

| 口部洗浄水 | |||

| 廃水の殺菌 | – |

2. 殺菌のメカニズム

(1) 紫外線殺菌の原理

・紫外線による殺菌作用は、基本的には紫外線の光子が細胞の核酸(DNA)に吸収され、化学変化を起こし、遺伝子に損傷を与え修復機能を失わせることによると考えられている。

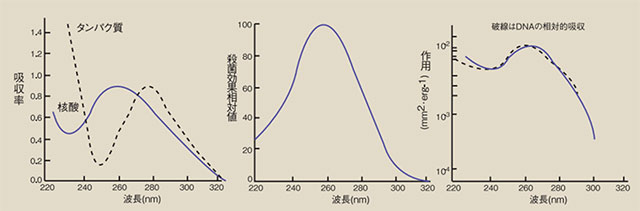

- 核酸とタンパク質の紫外線吸収曲線(図1.左)と相対殺菌効果曲線(図1.中央)を比較すると、核酸の吸収は260nm付近に最大値を示し、相対的殺菌効果曲線と近似の曲線を描く。

- また、大腸菌(図1.右)と黄色ブドウ球菌の致死作用スペクトルは非常に近似していることが報告されている。

- これらのことから、紫外線の標的はDNAであり、殺菌ランプから照射される紫外線(主波長235.7nm)が細胞内のDNAに吸収され、核酸を構成する5つの塩基(アデニン、シトシン、グアニン、チミン、ウラシル)が化学変化を起こし、2量体が形成され、核酸がその複製機能を失うことにより殺菌効果を示すと考えられている。

(2) 紫外線の波長

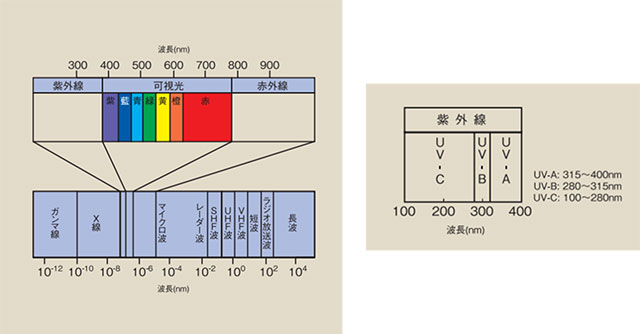

- 紫外線は電磁波の一種で、可視光線に対して紫色の外側にあるため「紫外線」と呼ばれている。一方長波長側の赤色の外側を「赤外線」と呼ぶ(図2.左に示す)。

- 紫外線は長波長側から「UV-A」、「UV-B」、「UV-C」と3に分類される。主な用途は表2.に示す。

| 紫外線の分類 | 波長(nm) | 用途 |

|---|---|---|

| UV-C | 100~280 | 有機物分解、オゾン生成、殺菌 |

| UV-B | 280~315 | 接着 |

| UV-A | 315~400 | 光重合、製版、UV硬化 |

(3) 紫外線ランプ

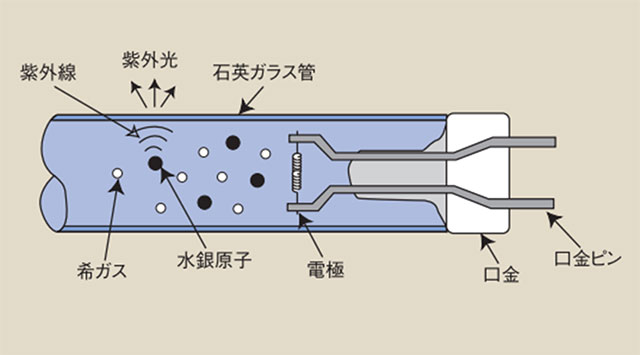

- 紫外線ランプの種類を表3.に、ランプ断面図を図3.にそれぞれ示す。

| 紫外線の種類 | 点灯時のランプのガス圧(hp) | 特徴 |

|---|---|---|

| 高圧ランプ | 10程度 | 周囲温度に影響されない |

| 中圧ランプ | 1程度 | ランプ強制冷却が必要 |

| 低圧ランプ | 0.1程度 | 紫外線効率が最も良い |

- 放電中において水銀蒸気と電子が衝突しエネルギが励起し、元の平衡状態に戻る時に放射とれる電磁波が253.7nmの波長であり、この波長が核酸の最大吸収波長と近似していたことから人工の殺菌線と呼ばれている。特に低圧紫外線ランプは放射エネルギのほとんどが235.7nmに集中しているため、殺菌ランプとしては最も高効率で、取り扱いも容易である。

- 紫外線ランプの殺菌ランプ材質は、紫外線透過ガラスあるいは石英ガラスを使用している。

(4) 紫外線ランプの特性

- 温度特性:

一般的に、低圧紫外線ランプは点灯時の表面温度が40℃の時に最も効率が良いとされているが、ガスの種類やガス圧によって温度特性をコントロールしている。 - ランプ周囲温度と紫外線出力:

周囲の風速による放熱によって紫外線ランプ出力が変化する。 - 立上り特性:

紫外線ランプは紫外線出力がピークに達するまでに時間を必要とし、ランプ設計によってこのスピードは異なってくる。

3. 使用方法と注意点

(1) 使用方法

-

紫外線流水殺菌装置:

a)主として製品に使用する原料水(製造用純水、製造用濾過水、製品冷却水等)の殺菌に使用する。殺菌の基準としては、食品衛生法、規格基準の中の「清涼飲料水の製造基準」を根拠とし、「85℃30分間加熱する方法又はこれと同等以上の効力を有する方法で殺菌個すること」が望ましい。

b)その他補助的に、中間工程での菌の増殖防止(長い配管ライン中間での殺菌、熱殺菌前の枯草菌の芽胞の殺菌等)に使用される。これは補助的殺菌であることから、完全に殺菌することはなく、配管ラインの管理基準を設けて、定期的あるいは菌数が定めた定量的数値以上になったらサニテーションを行うなどの基準を設けておく。

c)サンプリング方法や場所を事前に決めておく。サンプリングバルブは二次汚染のない確実なものを選定する。

d)装置の選定にあたっては、それぞれの装置の実験結果や過去の実績から判断する。装置能力にどの程度の安全率を見込むかは一概には決められないが、通常は実験値の50%程度の能力に設定するのが適切と考えてよい。 - 浸漬型紫外線殺菌装置:

a)配管ライン中間工程において、貯水タンク内を紫外線ランプにより常時照射しておくことで微生物の増殖(スライムの形成)を防止する。

b)紫外線が満遍なく照射されるようにランプを配置する。

c)ランプが水の外で空点灯にならないように配置する。

d)ON/OFF制御など極力行わない(ランプの寿命が極端に短くなる) -

紫外線タンク照射殺菌装置

a)糖液や異性化糖などのタンク上部に設置し、タンク内の液面やタンク天面・壁面に常時紫外線を照射することにより、気液(空気と液の境目部分)、結露部分での微生物の増殖を防止する。

b)糖タンクにおいて微生物が増殖するのはタンク内の結露部分や、それが滴下してできた糖表面の甘水部分である。この部分に紫外線を常時照射し、微生物の増殖を防止する。

c)貯蔵タンクでの糖液への表面照射では、等の紫外線透過性が悪いので液内部の殺菌は難しい。

d)装置には外照式と内照式があり、内照式の場合、破損などの安全性の面から紫外線透過樹脂製のものを使用している。 - 容器・包材殺菌装置:

a)容器・包装の殺菌では、それら対象物の形状に合わせて紫外線照射量を設定しなければならない。

b)外径サイズがΦ 28樹脂キャップの底面では平面の1/2以下の紫外線強度しか得られないため、平面で照射する場合の倍以上の照射量が必要となる。また、ウイングやねじ山などの関係から、ランプの配置(本数、外径サイズ、位置)にも配慮しなければならない。

c)包材照射では、過照射による樹脂の変形を原因とするシール不良やにおい、着色などの問題もさけなければならない。

d)特にキャップやPETボトルへの紫外線過照射は、トルクが変化しシール不良の原因になる。

e)ランプのコードやコネクタなども、紫外線により劣化しない材質のものを使用しないと、製品への異物混入などの問題が生じる。

f)ランプの熱による変形や、樹脂の軟化にも注意が必要である。

g)樹脂粉やアルミ粉の装置への付着は、製品に混入する恐れがあるため、定期的なチェックとライン全体のクリーニングやメンテナンスが必要である。 -

製品への直接照射殺菌装置:

a)主に卵やかまぼこ、はんぺんなどの練り製品等に使用されている。

b)製品に匂いがついたり、変質しないように注意する必要がある。

c)装置は分解洗浄しやすく、ランプ破損時の対策が施されているものでなければならない。ランプに保護石英などを使用した場合、これらの破損を検知するシステムを考慮しておく必要がある。

d)ランプの特性上、消灯後、再点灯する場合、出力がピークになるまでにどれだけの時間が必要なのかを明確にする。特に、ランプ新品時と寿命では立上り時間が大きく変化するの、で、注意する必要がある。 - 製造装置、製造環境への照射殺菌装置:

a)製造装置(スライサなどのカッタの刃やコンベヤの表面等)に紫外線を照射して、微生物の増殖を防止する。

b)その他、キャップ搬送用エアの殺菌、キャップホッパなどの無菌保持や搬送用コンベヤの表面殺菌、洗浄装置などのボックスやトンネル内の無菌化、湿度調節機の加湿ボックス内部の無菌化に使用される。

(2) 注意点

- 紫外線は絶対に人体に当たらないようにする。特に目は気を付ける必要があるので、必ず保護具を着用する。

- 装置の目的(初発菌数、殺菌率、対象菌等)を明確にしておく。

- ランプの特性(温度、寿命、立上り等)を十分把握しておく(装置はメーカーごとに特性が異なるので注意する)。

- 装置性能使用基準(処理対処亜物、菌種、温度、処理量)を明記しておく。

- 目的達成のための基準を明確にしておく(使用温度範囲など)。

-

チェック項目(ランプの交換時期とその根拠、消耗品交換、汚れの洗浄、電気チェック等)を明確にしておき、メンテナンスを定期的に実施する。

a)石英管の汚れは性能に即影響し、また、傷、Oリングの破損は異物混入の原因となるので必ず確認を行う。

b)冷却水等を使用している場合は、水の汚れ、ホースの汚れ・変食などに注意する(性能に影響する)。

c)日常管理、定期管理、オーバーホールなどの基準を決め、それぞれの管理項目を決めておく。特に制御系(PLCなど)の動作、点灯時間の遅れなど、通常との違いに気を配る(特にランプは経年劣化で点灯が遅くなる)。 - ランプや石英管の破損等に対して安全装置を確実に装備する。

- 使用部材の紫外線劣化による異物混入の防止を徹底する。

- トラブル発生時の対応マニュアルを作成しておく。

- トラブルが発生した場合に原因が明確になるように、管理基準を明確にしておく必要がある。

- 対応マニュアルに沿って予備品を準備しておく。

- ランプ等の部品は性能に直接影響するので、ランプの種類や仕様を変える時は、ランプの性能特性データと使用する装置の状況を確認してから行う。

- ランプは使用期限(12ヶ月程度)があるので、必ず先入れ先出し管理(長期保存ランプは真空度が悪くなって不点灯の発生や早期切れの原因になるので注意)を行う。

4. 計算式

【要点】

紫外線照射量(μw・sec/cm2) = 紫外線照射強度(μw/cm2)×照射時間(sec)

∴紫外線による殺菌は、照射強度が小さい場合は時間を、時間が短い場合は照射強度を増やせばよい。

【事例】

ランプからの距離が30mmで、紫外線照射強度が10,000(μw/cm2)で500(mm)の発光長の下を2秒間で通過する場合は、次のような結果となる。

10,000(μw/cm2)×2(sec) = 20,000(μw・sec/cm2)

この計算式を実際に装置に使用する場合、照射物の形状やランプの配置・温度の変化などを考慮する必要がある。事例で示した紫外線照射×照射時間(強度滞留時間)が殺菌装置としての効果を必ずしも表さない点にある。実用的な計算方法は、次の式を用いるのが望ましい。

紫外線照射強度×照射時間×特性による変化×寿命による減衰×安全率

となる。

装置の性能は、実装置の殺菌率 = その装置の平均照射量となる。これは、ランプの配置やサイズ(直径)特性によって大きく変化する。

5. 紫外線殺菌装置の使用例と使用効果

紫外線殺菌装置の使用例と使用効果について表4.にまとめる。

| 使用例と効果/使用場所 | 装置名 | 効果 |

|---|---|---|

| 液糖タンク | 紫外線タンク照射殺菌 装置 |

✓ タンク内の微生物増殖防止ができ、メンテナンス回数が減った ✓ 糖液の微生物的品質が向上し、タンクでの菌の増加が解消された |

| 水産練り製品 (かまぼこ、はんぺん) |

紫外線表面照射殺菌装置 | ✓ 面の大腸菌・枯草菌の殺菌によって、安心して出荷できるようになった ✓ 日持ちがよくなった |

| 餅の殺菌 (無菌パック、真空パック) |

紫外線表面照射殺菌装置 | ✓ カビの防止によって、製品クレームが減った ✓ 日持ちがよくなった |

| キャップの殺菌 | 紫外線キャップ照射殺菌装置 | ✓ キャップの微生物トラブルが減った ✓ 製品クレームが減少した |

| PETボトル口部/底部照射殺菌 | 紫外線PETボトル照射殺菌装置 | ✓ 口部の無菌化ができた ✓ 製品クレームが減少した ✓ コンベヤベルト表面が無菌化された ✓ 充填室と外部ユーティリティとの遮断ができた |

| キャップインヘッド照射殺菌 | 紫外線照射殺菌装置 | ✓ キャップ巻締部の無菌化ができた ✓ キャップキャッチャの無菌化ができた |

| 湿度調整装置の殺菌 (発酵用) |

紫外線照射殺菌装置 | ✓ 湿度調整槽内の微生物増殖ができ、スライム発生が減少した ✓ メンテナンス頻度が減少した ✓ 製品品質が向上した ✓ カビなどが減少した |

| 製造用水の殺菌 | 流水殺菌装置 | ✓ 純水の殺菌/無菌化が可能になった |

| リンサー水の殺菌 | 流水殺菌装置 | ✓ 製品トラブルが減少した |

| 原水の殺菌 | 流水殺菌装置 | ✓ 菌レベルの低下で工程管理が簡略化できた |

| 貯水槽の照射殺菌 | 浸漬型・照射型殺菌装置 | ✓ 貯水槽の微生物トラブルが解消できた ✓ 純水の殺菌・メンテナンス(サニテーション)の回数を減らせた ✓ 純水タンクの微生物増殖の心配がなく、管理が楽になった |

| 糖液の殺菌 (製造工程) |

液糖殺菌装置 | ✓ 工程内微生物が一定レベルで推移し、品質が安定し、微生物が減少した |

| 糖液の殺菌 (出荷工程) |

液糖殺菌装置 | ✓ 低微生物糖液が安定的に出荷できるようになった |

6. 紫外線によるPETボトル口部殺菌テスト事例

【テスト諸元】

- 使用ランプ:SGL-1000T5 4本

- 殺菌麺までの距離:15(mm)、30(mm)

- 照度:50,000(μw/cm2) 、25,000(μw/cm2)

- 環境温度、湿度:25(℃)、45(%)

- 使用菌:Aspergillus niger胞子

- 各条件:以下表に示す

【各条件】

| 条件No. | 殺菌面までの距離 (mm) |

照射時間 (秒) |

初発菌数 (個/mL) |

|---|---|---|---|

| A | 15 | 1.9 | n×104 |

| B | 15 | 3.8 | n×104 |

| C | 30 | 1.9 | n×102 |

| D | 30 | 3.8 | n×102 |

【テスト結果】

| 条件No. | 殺菌面までの距離 (mm) |

照射時間 (秒) |

初発菌数 (個/mL) |

生残菌数 (個/mL) |

殺菌効果 |

|---|---|---|---|---|---|

| A | 15 | 1.9 | 2.8×104 | 2.2×103 | 1D |

| B | 15 | 3.8 | 2.8×104 | 3.4×102 | 1~2D |

| C | 30 | 1.9 | 2.8×102 | 6.7×101 | 0~1D |

| D | 30 | 3.8 | 2.8×102 | 2.3×101/10 | 1D |

【評価】

Aspergillus niger胞子を1オーダー落すのに必要な線量は80,000(μw・sec/cm2)であることから実機とテスト結果が同等であることが証明された。

また、Bacillus subtillis胞子は1オーダー落すのに必要な線量は10,000~20,000(μw・sec/cm2)であることから、このテスト結果を基に同一照射量で99.90~99.99(%)以上の殺菌効果が得られることが分かる。

7. 微生物の紫外線耐性

代表的な微生物の紫外線耐性を表5.に示す。

| 菌 種 | 培地上の菌を99.9(%)殺菌する場合に必要な照射線量 (μw・sec/cm2) |

||

|---|---|---|---|

| グラム陰性菌 | Escherichia coli communis S.typhimurium |

大腸菌 サルモネラ菌 |

5,400 15,200 |

| グラム陽性菌 | Staphylococcus aureus. Bac.Subutilis sawamura. (Spores) |

黄色ブドウ球菌 枯草菌(芽胞) |

9,300 33,300 |

| 酵母 | Bakers yeast Saccharomyces cerevi untergar munchen. |

パン酵母 ビール酵母 |

8,800 18,900 |

| カビ | Ocspora lactis Aspergillus niger (Spores) |

白カビ 黒カビ(胞子) |

10,200 398,000 |

| ウイルス | Bacterophage (E.coli) Influenza |

バクテリアファージ インフルエンザ |

6,600 8,000 |

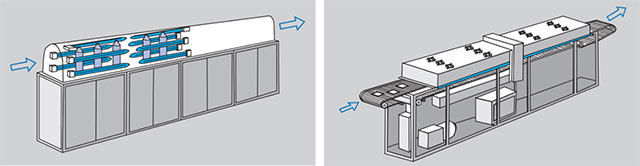

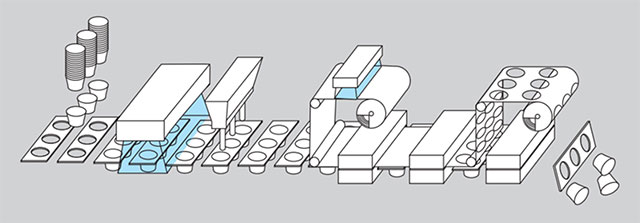

8. 紫外線殺菌装置の応用例

DNライティング(株) 紫外線ランプ総合カタログより応用例を引用

最後に

近年、紫外線ランプから紫外線LEDへの置き換えが始まっている。しかしながら、この動き少し停滞しているように感じる。例えば照明用途では、蛍光灯ランプからLEDへの置き換えは10年以上前から進められており、今ではほとんどの家庭用照明はLEDになった。

現在ではランプに比べてLEDの方が多くのメリットがあり、広くLEDへの置き換えが推進されてきた。しかしかつての紫外線LEDには「出力が弱い」という大きな課題があり、ランプからLEDへの置き換えが足踏みされる状況があった。技術の進歩によって紫外線LEDの「ハイパワー化」が実現し、樹脂硬化を始め、照明や殺菌、センシング用途など様々な分野で活用されてきている。一般照明用途における水銀ランプの製造や輸入・輸出が禁止になった点を鑑みても、今後の照明・光源はLEDに切り替わっていくことからUV-LED光源への置き換え装置の上市を期待したい。

以上

【参考文献・引用先】

- 「紫外線ランプ総合カタログ」DNライティング(株) 2014.03版

- 「微生物殺菌実用データ集」山本茂貴監修 サイエンスフォーラム

- 「よくあるご質問」(株)豊振科学研究所HP http://hoshin-kagaku.co.jp/faq.html#01