2022/04/04

『実際の飲料製造における殺菌評価の考え方』

Concept of sterilization evaluation in actual beverage manufacturing

前回レポート『飲料製造の適切な殺菌条件の設定について』の補足として、実際の飲料製造現場における殺菌評価の考え方について実務で役立つ具体的な事例をいくつか取り上げて解説することにする。

1. 加熱殺菌理論の基礎知識について(補足)

加熱殺菌理論を習得するためには、まず微生物の耐熱性試験の概要を理解することが必要である。その理由は、D値、z値やF値といった加熱殺菌を論じるうえで必要な基礎用語(殺菌工学用語)が、耐熱性試験結果を評価する際に使用する用語そのものであるからである。補足しておくが、加熱殺菌理論を含め、微生物学における諸計算では、常用対数が用いられる。このほか、最小二乗法や回帰式を用いるので、ここでは公式や求め方については割愛するが、確率・統計学の基礎知識として専門書などで習得しておく必要がある。

2. D値の考え方事例

D値の定義:

一定温度において、微生物数が1/10に減少するのに要する加熱時間(分または秒)を言う。D値が大きいほど微生物の耐熱性が強いと言え、逆にD値が小さいほど耐熱性が弱いと言える。D値を表す場合には、当該の加熱温度を「D100」のように右下に小文字で記す。この場合の意味は、100℃におけるD値を表す。

【事例1】

Chaetomium funicola胞子菌の52℃における耐熱性について検討すると、下記表の結果が得られた。当該胞子のD52値を求める。なお、加熱時間で8分以降を生残菌曲線の直線部と見なすものとする。

| 加熱時間 | 生残菌数 (CFU/mL) |

|---|---|

| 2 | 23,000 |

| 4 | 17,000 |

| 6 | 11,000 |

| 8 | 2,900 |

| 10 | 350 |

| 12 | 27 |

| 14 | 2 |

【解答】

Log Nは加熱時間が8~14分で各々、3.46、2.54、1.43、0.30となる。ここで最小二乗法により、加熱時間tとlog Nの回帰式を求めると次のようになる。

Log N = 7.757-0.530×t

r = -0.999

-1/D52= -0.530

∴ D52= 1.9分

となる。

【事例2】

フラットサワー菌の1つであるBacillus coagulans芽胞菌の紫外線耐性について検討したところ、下記表の結果が得られた。当該芽胞のD値を求める。ここで最小二乗法により、加熱時間Iとlog Nの回帰式を求めると次のようになる。

| 紫外線照射量(mW・sce/cm²) | 生残菌数 (CFU/平板) |

|---|---|

| 0 | 50,000 |

| 20 | 350 |

| 40 | 24 |

| 60 | 2 |

【解答】

Log Nは紫外線照射量の低い順に各々、4.70、2.54、1.38、0.30となる。

Log N = 4.384-0.072×I

r = -0.984

-1/D = -0.072

∴ D = 13.9 (mW・sec/cm²)

となる。

生残芽胞数が1/10に減少するのに要する紫外線照射量(mW・sec/cm²)が、この場合のD値となる。このようにD値の考え方は加熱殺菌以外の殺菌分野でも活用ができることが分かる。ここでは紫外線殺菌を事例としたが、これ以外にも、薬剤殺菌等の殺菌分野でもD値の考え方を応用することが可能である。

3. z値の考え方事例

z値の定義:

D値の1/10または10倍の変化に対応する加熱温度の変化(℃、°F)を言う。z値が大きいほど、温度上昇による殺菌効果の増加率が小さい、すなわち微生物の耐熱性が強いと言え、逆にz値が小さいほど、温度上昇による殺菌効果の増加率が大きい、すなわち微生物の耐熱性が弱いと言える。このことは、カビのように、細菌に比べz値が小さい微生物を加熱殺菌する場合には、加熱時間を延長するよりも、むしろ加熱温度を上昇させる方が、より強い殺菌効果を得られやすいことを意味している。

【事例3】

pHが4.0未満の清涼飲料水(高酸性飲料)の製造においては、ほとんど最近は発育できない。そのため殺菌対象として主にカビ、酵母を想定して考えてみる。

【解答】

この場合、z = 5℃程度を目安とした殺菌条件を設定してよい。なぜならばpHが4.0以上4.5未満(酸性飲料)の場合には、一部の耐熱性細菌の発育が可能であることから、z = 8℃程度を目安に設定ことになる。さらに、pHが4.6以上(低酸性飲料)の場合は、殺菌の対象はボツリヌス菌(Clostridium botulinum)となり、z = 10℃程度を目安となる。

4. F値およびF0値の考え方事例

一般的に、加熱殺菌理論でF値と言えば、大きく2つの意味で使用されている。このことが、F値の理解を難しくしている原因である。一つが微生物の熱死滅時間を表すF値、もう一つが、食品が加熱された時間を表すF値である。

F値(熱死滅時間)の定義:

一定温度において、一定数の微生物を死滅させるために必要な加熱時間(分または秒)を言う。

この定義は次式により説明される。

F = n × D

(n:定数、D:D値)

上式において、nは菌の重要度(危害度)に応じて決定される。

加熱殺菌の指標菌であるB.stearothermophilusおよびC.sporogenes芽胞ではF = 5Dに、人命を奪う危険な食中毒細菌のボツリヌス菌芽胞ではF = 12Dとなっている。

牛乳・乳製品や清涼飲料の製造(無菌充填製品を除く)では、殺菌効果の目標をF = 5Dに設定することが多い。国内ではねUHT牛乳の加熱殺菌条件として130℃、2秒が採用されることが多いが、この条件は中温性細菌の中で耐熱性の強いB.cereusやB.subtilis芽胞を加熱殺菌の指標菌として捉え、F = 5D130= 2秒、すなわち、D130= 0.4秒程度を想定したものである。さらに、無菌充填法により製造されるロングライフ牛乳(LL牛乳)やPETボトル充填清涼飲料では、F = 6Dに設定することが多い。

【事例4】

生乳中のB.subtilis芽胞菌数が10CFU/mLであるとする。この芽胞に対し5Dの殺菌効果を示す加熱殺菌条件で生乳を殺菌した時、当該芽胞が1個入った牛乳製品(1L)が出回る割合はどの程度になるか。ただし、加熱殺菌後の二次汚染はないものと仮定して考える。

【解答】

生乳中のB.subtilis芽胞菌数が10CFU/mLであるから、加熱殺菌後の生残芽胞菌数は、

10CFU/mL×1/105= 1.0×10-4CFU/mL

この値を換算すると、次のようになる。

1.0×10-4CFU/mL = 1.0CFU/10,000mL = 1.0CFU/10L

となる。

このことから、1L入り牛乳製品10本の割合で、当該芽胞菌が入った製品が出回る可能性があることが分かる。

【事例5】

PETボトル清涼飲料(無菌充填)の製造では容器(キャップおよびボトル)を薬剤殺菌しているが、A工場の新規製造ラインの製造に先立ち、その殺菌効果の確認を実施することになった。そこで、ボトル内面に殺菌指標菌のカビ胞子を2.0×105CFU/ボトルとなるように接種後、乾燥した空ボトルを100本作成してラインに投入し、同ライン上で滅菌した液体培地を充填した。これらを培養後、目視で外観検査を実施したところ、そのうちの3本にカビのフロックが確認された。この試験では、ボトルに接種したカビに対して、どの程度の殺菌効果が得られたことになるか考えてみる。

| 果汁濃度 | 加熱温度(℃) | D値(分) |

|---|---|---|

| 16°BX | ||

| 85 | 53 | |

| 90 | 11 | |

| 95 | 1.9 | |

| 30°BX | ||

| 85 | 76 | |

| 90 | 18 | |

| 95 | 12 | |

| 65°BX | ||

| 85 | 276 | |

| 90 | 127 |

【解答】

カビの初発菌数は絶対数で2.0×105= 2.0×107CFUである。フロックが発生したボトルは3本であることから、1個のフロックは胞子1CFUに由来するものと仮定する。そのため生残胞子数は3CFUということになる。

n = F/D

この式は、当該の加熱殺菌条件が、殺菌対象の微生物に対し、どの程度の殺菌効果を示すのかを算出するための数式となる。

この数式を基に殺菌処理の前後でそれぞれの菌数を実測し、その値に基づいてnを算出すればよい。

n = log (N1/N2)= (logN1-logN2)

n = (logN1-logN2) = log (2.0×107)-log3

= 7.3010-0.4771

= 6.8239

≒ 6.8

∴6.8Dの殺菌効果が得られる。

【事例6】

耐熱性好酸性菌Alicyclobacillus属芽胞のグレープ果汁(コンコード種)中における耐熱性を測定しまとめたところ、表のような結果が得られた。これを基に次の4つの検討を行う。

当該グレープ濃縮果汁は65°Bxとし、16°Bxおよび30°Bxの果汁濃度は、65°Bx濃縮果汁を希釈して調整したものを用いる。

①得られたデータから、16°Bxおよび30°Bxの果汁濃度における回帰式(加熱致死時間曲線(Thermal Death Time curve):TDT曲線)およびz値を求める。

②16°Bxの果汁中における当該芽胞を100℃で殺菌した時のD値を求める。

③16°Bxの果汁を30秒加熱殺菌した場合に、F = 5Dの殺菌効果を得るためには、加熱温度を何℃に設定すればよいか求める。

④85℃における果汁濃度とD値との関係から、果汁の加熱殺菌方法について考察する。さらに、この場合の果汁濃度とD値との回帰式およびz値を求める。この時のz値とは、D値の1/10または10倍の変化に対応する果汁濃度の変化(°Bx)とする。

【解答】

①16°Bx果汁と30°Bx果汁の場合

16°Bx果汁の場合:

この時のlog Dは加熱温度の低い順に各々、1.72、1.04、0.28となる。最小二乗法により、加熱温度Tとlog Dの回帰式(TDT曲線)を求める。

Log D = 13.973-0.144×T ……… (1)

r = -0.999

-1/z = -0.144

∴ z = 6.9℃

30°Bx果汁の場合:

この時のlog Dは加熱温度の低い順に各々、1.88、1.26、1.08となる。同様に回帰式を求める。

Log D = 8.607-0.080×T

r = -0.953

-1/z = -0.080

∴ z = 12.5℃

②式 (1) において、T = 100℃を代入すると、次のような値が得られる。

Log D = 13.973-0.144×100 = -0.427

∴ D = 10-0.427= 0.37(分)= 22.2(秒)

③題意明記の5D = 30(秒)の場合は、次のようになる。

∴ D = 30/5 = 6(秒)= 0.1(分)

式(1)にD = 0.1(分)を代入すると、次のようになる。

Log D = 13.973-0.144×T

0.144T = 13.973+1 = 14.973

∴ T = 104.0(℃)

④85℃における果汁濃度とD値との関係は以下の表のようになる。

| 果汁濃度 | D値(分) |

|---|---|

| 16°BX | 53 |

| 30°BX | 76 |

| 65°BX | 276 |

表の結果から、果汁濃度が高くなるにつれてD値も大きくなり、当該芽胞の耐熱性は強くなることが分かる。この結果から、果汁濃縮が低い段階で殺菌した方がD値も小さく(耐熱性が弱い)、より強い殺菌効果が得られる。

次に、log Dは加熱温度の低い順に各々、1.72、1.88、2.44となる。最小二乗法により、果汁濃度Cとlog Dの回帰式を求めると、次のような式となる。

Log D = 1.460+0.015×C

r = 0.998

-1/z = 0.015

∴ z = -66.7(°Bx)

補足:当該グレープ濃縮果汁の原液濃度は65°Bxである。得られたz値(°Bx)は、これにほぼ同等である。このことは、D値を1/10にするには、果汁濃度を0~1°Bxといった非常に希薄な状態にまで希釈する必要かあることを意味しているが、現実的に考えてみても実用的な数値でないことが理解できる。

5. 食品が加熱された時間を表すF値の考え方事例

F値(食品が加熱された時間):

食品が基準温度Tにおいて加熱された時間の総和を言う。特にT = 121.1℃(250°F)において、z = 10℃とした時のF値をF0値と呼ぶ。

食品が加熱された時間に関するものであり、一般的に殺菌値(sterilizing value)と呼ばれる。

【事例7】

B.cereus芽胞のD100値を設定したところ、12分となった。Z = 8℃とすると、D130値とした場合、どれくらいの時間が必要か求める。また、当該芽胞に対し130℃で2秒の加熱殺菌処理を行った時の殺菌効果はどうなるか求める。

F = τ×10T-121.1/z

(τ:加熱温度Tにおける加熱致死時間)

このF値、τ、Tおよびz値との間には上記式が成り立つ。

この式においてτ = D値と見なすことができる。よって題意より、次のようになる。

D130×10130-121.1/8= 12×10100-121.1/8

∴D130= 12×10-2.6375/101.1125= 0.00213(分) = 0.13(秒)

次に、130℃で2秒の加熱殺菌を行った時の殺菌効果について考える。

F = 2(秒)、D = 0.13(秒)であるから、n = F/D式に代入すると、次のようになる。

n = F/D = 2/0.13 = 15.4

したがって、F = 15.4Dの殺菌効果が得られることが分かる。

【事例8】

ウーロン茶飲料(缶製品)の殺菌条件を120℃、20分から10分に変更したい場合について考える。殺菌効果を等価にするためには、加熱温度を何℃に設定すればよいかを求める。ただし、z = 10℃とする。

【解答】

10×10T-121.1/10= 20×10120-121.1/10

∴ T = log (2.0×10-0.11)×10+121.1 = 123.0(℃)

したがって、

123℃に設定すればよいことになる。

補足:

このように、殺菌効果が等価になるように加熱殺菌条件(温度および時間)を変えることを「F値管理」、あるいは「F0管理」と表現する場合がある。

【事例9】

乳等省令では、牛乳の殺菌条件は63℃で30分加熱殺菌 (LTLT法) するか、またはこれと同等以上の殺菌効果を有する方法で加熱殺菌することと規定されている。「これと同等以上の殺菌効果を有する方法」とは、次のような3つの方法がある。

①120~150℃で1秒以上、3秒以内で殺菌する方法(UHT法)

②72℃以上で15秒以上殺菌する方法(HTST法)

③75℃以上で15分以上保持殺菌する方法(LTLT変法)

のいずれかになる。

基準温度121.1℃、z = 10℃とした場合、これらの殺菌効果の強弱について比較検討する。ただし、①は130℃で2秒と設定する。

【解答】

F = τ×10T-121.1/z

上記式を用いて、①~③の各条件を63℃における加熱時間に等価換算して検討する。

①130℃、2秒の場合:

τ×1063-121.1/10= 2.0×10130-121.1/10

∴ τ = 2.0×100.89/10-5.81= 1.0×107(秒) = 1.7×105(分)

したがって、63℃で1.7×105分に相当することになる。

②72℃、15秒の場合:

τ×1063-121.1/z= 15×1072-121.1/10

∴ τ = 15×10-4.91/10-5.81= 119(秒) = 1.98(分)

したがって、63℃で1.98分に相当することになる。

③75℃、15秒の場合:

τ×1063-121.1/z= 15×1075-121.1/10

∴ τ = 15×10-4.61/10-5.81= 3.967(秒) = 238(分)

したがって、63℃で238分に相当することになる。

以上の結果から、殺菌条件の強弱を等価換算で比較すると、次のような関係となる。

「130℃、2秒」>「75℃、15分」>「63℃、30分」>「72℃、15秒」

この結果から、乳飲料に対する殺菌方法としては、「130℃、2秒」のUHT法を用いるのが望ましいことが分かる。

6. 2つのF値の関係から考える事例

本レポートで取り上げた2つのF値の関係を考えてみる。熱死滅時間のF値をFd、製品液が加熱された時間のF値をFpとすると、次のような関係がある。

①Fd = Fpの場合:「殺菌条件は適切である」

②Fd > Fpの場合:「殺菌条件は不足している」

③Fd < Fpの場合:「殺菌条件が過剰である」

と比較検討の指標とすることができる。

現場での実稼働条件としては、①が理想であるが、実際は殺菌効果に安全率を加味して必要以上に過剰とならない殺菌条件を実設備で検証して製品品質的に問題とならない条件を設定しなければならない。➁の場合は、早急に殺菌条件の見直しを行うことが必要である。

7. 具体的な設備(UHT殺菌機)における事例

①殺菌温度をどこで計測するか

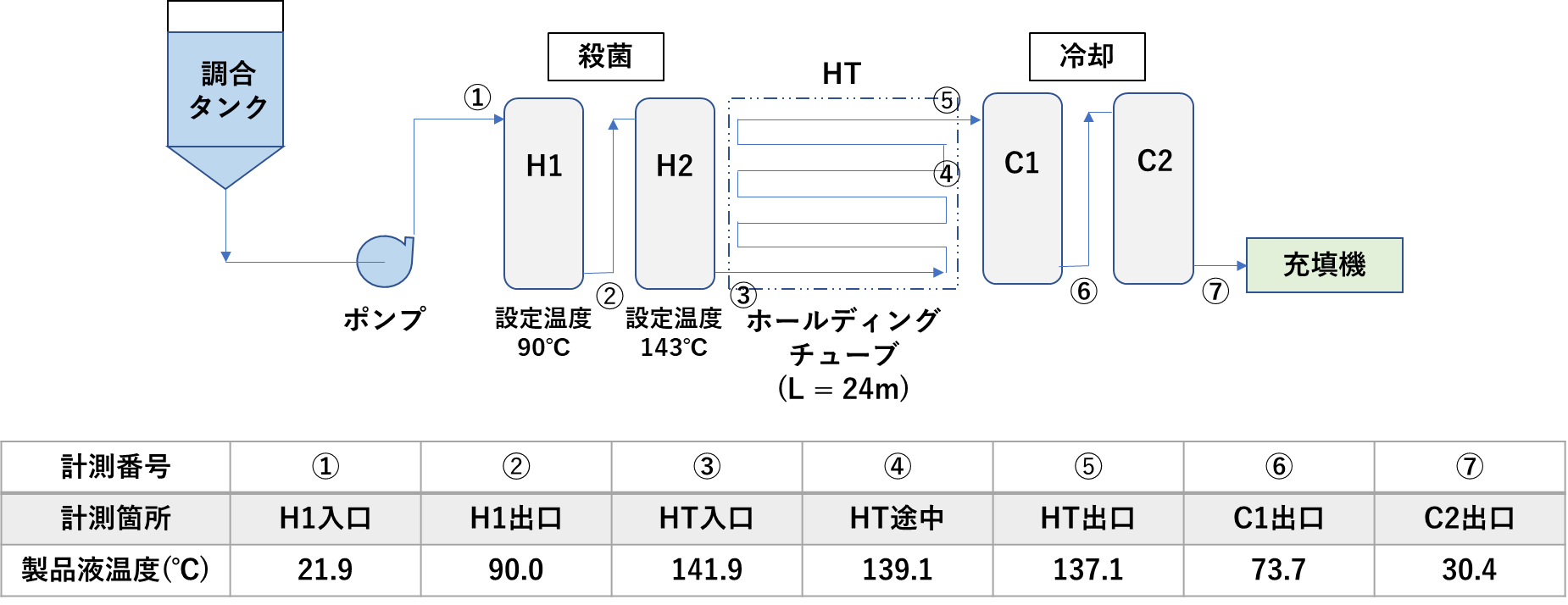

実設備においてFpを算出するには製品液が何℃で加熱されたかを計測する必要がある。UHT殺菌機の概略フロー(図1.)を用いて考える。

【事例10】

調合タンクからプレート殺菌機に送液された製品液は最初に加熱殺菌機で速やかに加熱される。図1.の事例では加熱用のブート式熱交換器が2台あり、この前段の殺菌機H1は設定温度が90℃、後段の殺菌機H2は設定温度が143℃で構成されている。製品液は加熱殺菌機を出た後、温度を高く保ったままホールディングチューブHT(全長24m)を通過する。殺菌条件を計算において設定する場合、一般にホールディングチューブを製品液が通過する間を殺菌工程として捉えるものと考える。ホールディングチューブを出た製品液は冷却用のプレート式熱交換器C1とC2で冷却する。この殺菌工程の温度計測箇所と製品液温度の変化を図1.の表に示す。この計測値を基にF0値を試算する。ここでの殺菌時間を0.8分と設定する。

【解答】

ホールディングチューブの入口(図1.に示す③)における製品液温度を用いるとT1 = 141.9℃なので、

F0= 0.8×10141.9-121.1/10= 96.1(分)

ホールディングチューブの出口(図1.に示す➄)における製品液の温度を用いるとT2 = 137.1℃なので、

F0= 0.8×10137.1-121.1/10= 31.8(分)

この結果から分かるように、少しの温度差でもF0値に大きな差が生じることが分かる。このことからホールディングチューブ入口温度を殺菌工程全体における製品温度としてしまうと、過大評価となってしまうので好ましくない。このような問題が生じないように殺菌温度はホールディングチューブ出口の末端での計測した製品液温度とするのが実用的である。

②殺菌時間をどのようにして決めるか

前述の殺菌工程事例を基に殺菌時間をどのように決定すればよいかを考える。製品液は高温で保持されたままホールディングチューブを通過する間を殺菌工程と捉える。したがって殺菌時間は、製品液がホールディングチューブ入口から出口に至るまでにかかる時間(保持時間)と考えればよいから、保持時間はホールディングチューブの長さを製品液の流速で割れば求められる。

ホールディングチューブ保持時間(分) = ホールディングチューブ長さ(m)/製品液の流速(m/分)

製品液の流速は、次式で求められる。

流速(m3/分) = 流量(m3/分)/ホールディングチューブ断面積(m2)

【事例11】

図1.を基に長さ24 (m) のホールディングチューブを流れる製品液の流量を計測したところ、2.5 (L/分) の結果が得られた。また、ホールディングチューブ出口温度Tは137.1℃であった。ホールディングチューブ(内径10.2mm)の流路断面積は81.7 (mm2)を使用。ホールディングチューブでの製品液の流速と保持時間を求める。

【解答】

流速 = 2.5×10-3/81.7×10-6 = 30.6(m/分)

保持時間 = 24/30.6 = 0.8(分)

∴ F0= t×10T-121.1/10= 0.8×10137.1-121.1/10= 31.8(分)

補足:

ここで用いている流速は、平均流速であることに留意する必要がある。実際は配管内の流体は不規則な乱流で流れていることからホールディングチューブ内の製品液も均一な流速で流れているわけではない。そのため平均流速よりも早く流れてしまうことを考慮した保持時間を設定する必要がある。そのため、配管内の製品液が層流で流れていると仮定し、その最大流速を用いる方法が実用的である。その場合、最大流速は、平均流速の2倍となるので上記計算例の数値は1/2の保持時間となり、F0値も半分の15.9分となる。

以上

【参考文献】

- 1.「容器詰食品の加熱殺菌(理論および応用)」松田典彦、藤原 忠 日本缶詰協会

- 2.「新・食品殺菌工学」芝崎 勲 光琳

- 3.「微生物殺菌実用データ集」山本茂貴監修 サイエンスフォーラム

- 4.「ボトリングテクノロジー」松永藤彦、稲津早紀子監修 エス・ティー・エス