2022/03/08

『乳製品の製造における殺菌概論』

An introduction to sterilization in the manufacture of dairy products

乳製品には各種あるが、代表例としてアイスクリームの製造における殺菌の考え方についてして解説する。

1. 概論

殺菌の目的は、次の4つがあげられる。

(1) 病原菌などの有害な微生物を死滅させる

(2) タンク内のミックスが、貯蔵中に微生物が増殖することによって変質したり、細菌数が法定菌数に達したりすることがないように、微生物をできる限り少ない状態にする

(3) 脂肪に作用してミックスに酸化臭を与えるミックス中のリパーゼ等の酵素を失活させる

(4) 原材料を完全に溶解させる

などになる。

殺菌の方法は、保持式(バッチ)殺菌法と高温短時間殺菌法(High temperature short time pasteurization)と超高温殺菌法(Ultra high temperature heating)の3つに大別される。

(1) 保持式(バッチ)殺菌法

混合タンクでそのまま加温を続けて殺菌する方法である。殺菌温度は、国内の乳等省令では68℃で30分以上と規定されている。設備費が少なくてすむが、処理能力が低く次の冷却工程への移行がスムーズに行かず、尚且つ一部のミックスに過剰な熱が加わることにより品質的に好ましくない状態となるため、現在ではほとんど行われていない。

(2) 高温短時間殺菌法(HTST)

プレート(plate)式あるいはチューブラ(tubular)式の殺菌機で連続式に高温短時間で殺菌する方法である。72 ~ 85℃、15秒以上の殺菌条件が取られている。プレート式殺菌機がアイスクリームミックスでは最も一般的である。この方法の長所としては、ミックスの処理を連続的に行えるため、大量のミックスを処理できること、殺菌に必要な最低限の熱量を加えて直ちに冷却するために、乳成分の熱変性が少ないこと、未殺菌のミックスは自動的にデバジョーンされること等があげられる。

プレート式を使用する場合には、開始時や終了時およびミックスの切り替えを行うときには、運転管理としてタイマー等による切り替えに要する時間を正確に管理することが必要になる。そのため現在は、自動的にミックスの切り替えを行えるように制御システムが組込まれている。

(3) 超高温殺菌法(UHT)

通常135 ~ 150℃、保持時間2 ~ 4秒で瞬間的に加熱して殺菌する方法である。完全に微生物を死滅させることができるので、牛乳の殺菌に使用するが、ソフトアイスクリームのミックス原材料の殺菌法としても用いられている。

2. 殺菌機器

(1) 保持式(バッチ)殺菌法

加熱はステンレス製のタンクを使って行われるが、調合の原材料を溶解する溶解タンクと基本的に大差なく、撹拌機、ジャケットの他に温度調節記録装置(データロガー)を備えている。最も設備費が安く、取扱いも簡単で温度と時間を任意に設定することができるので、少量処理の場合には利便性があり古くから利用されてきた。設備の大容量化、自動化には適していないことから、現在では次に詳述する高温短時間(HTST)連続殺菌に取って代わられている。

(2) 高温短時間殺菌法(HTST)

高温短時間殺菌用の熱交換器は主にプレート式熱交換器が使用されるが、その他にチューブ式熱交換器や掻取式熱交換器等もある。

① プレート式熱交換器

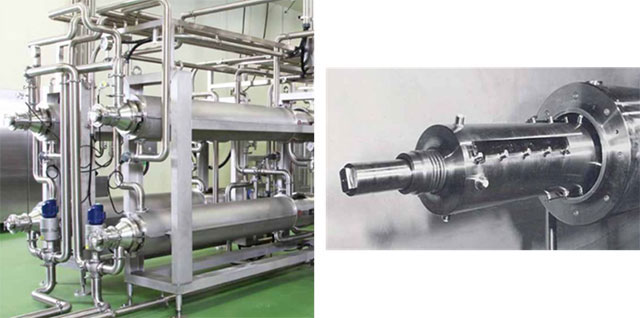

プレート式熱交換器(写真1.左)はアイスクリームミックスばかりでなく、各種の液体食品・飲料用熱交換器として最も広く使用されている。このプレート式はヨーロッパで醸造用に開発されたもので、液体食品の多様化に伴い特長あるものが多く開発されている。

構造は簡単で、0.6 ~ 1.0mmの薄いステンレス板をプレス成形したプレート(写真1.右)を多数積層し、間隔3 ~ 6mm程度の矩形の流路を形成する。その流路に高温流体と低温流体を、プレートを介して交互に流し熱交換を行う。主な特徴は次の通りである。

(a) プレート伝熱面に乱流を促進するための形状をプレスしており、流速のわりに激しい乱流が起こるため伝熱係数が高く、伝熱面積に対して熱交換器容積が少ないので加熱冷却時間が短時間にできる

(b) プレート伝熱面での流速分布が均等であるため、液溜まりがなく温度分布のムラが少ない

(c) 固形分、繊維質を含んだ製品の処理には不向きである

(d) 処理可能粘度は5,000 Pa・s(パスカル秒)である

(e) 運転可能最大圧力は1MPa程度である

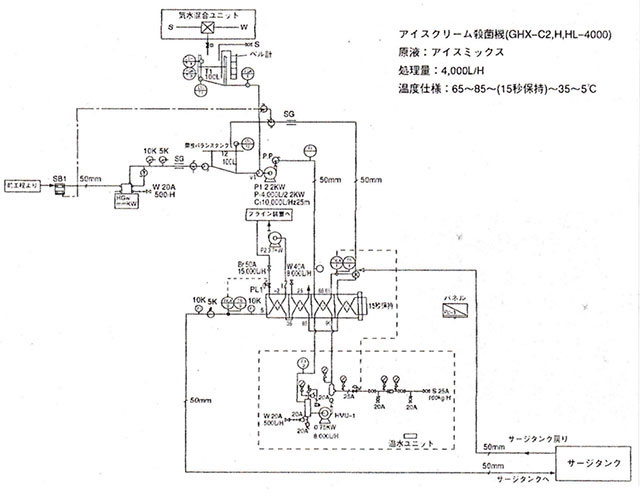

図1. にアイスミックス製造設備(HTST)の系統図の一例を示す。

➁ チューブ式熱交換器

最も歴史が古い熱交換器として使用されてきたもので多管式(shell and tube type:写真2.)と多重管式(multiple tube type)のものがある。現在では伝熱効率が優れている多重管式が主流であり、これには二重管から八重管式のものがある。

主な用途としてはプレート式熱交換器では処理できない固形物入製品、または高圧力を要する処理に使用される。

この熱交換器の主な特徴は、次の通りである。

(a) 伝熱面の構造が簡単(フルボア)で固形物を含む製品の処理に適している

(b) 伝熱面がチューブのため、耐圧が高くメンテナンスも簡単である

(c) 伝熱面積当たりの熱交換容積が大きく、伝熱係数も小さいので加熱冷却時間がかかり製品が熱変性を受けやすく据付面積も大きい

(d) 高粘度製品を処理する場合、伝熱面と管内中心部で温度差が発生する

③ 掻取式熱交換器

この熱交換器は高粘度製品で焦げ付きやすい製品の処理に使用されている。構造は伝熱管内側に製品を流し、伝熱内壁に付着した製品を回転するブレードで掻き取り、新しい製品に置換しながら伝熱を行うものである。このため高粘度製品処理時に伝熱面に発生する製品膜を除去でき、効率良く伝熱ができる。ブレードは通常数10 ~ 300rpmで回転させる。

この熱交換器には横型(写真3.)と竪型があるが、固形物を含む製品には固形物が分離しにくい横型が適している。

この熱交換器の主な特徴は、次の通りである。

(a) 固形物を含む製品、高粘度製品、焦げ付きやすい製品の処理に向いている

(b) 伝熱面積当たりの熱交換器容積が大きい。焦げ付きは発生しないが熱変性を受けることがある

(c) 伝熱面積当たりのコストが高い

アイスクリーム製造に用いるフリーザはこの熱交換器と同じ構造であり、製品の冷凍を行うため古いものは、ジャケットはフロンガスを使用する構造になっているため、現在ではノンフロンガスや代替フロンを用いている。

(3) 超高温殺菌法(UHT)

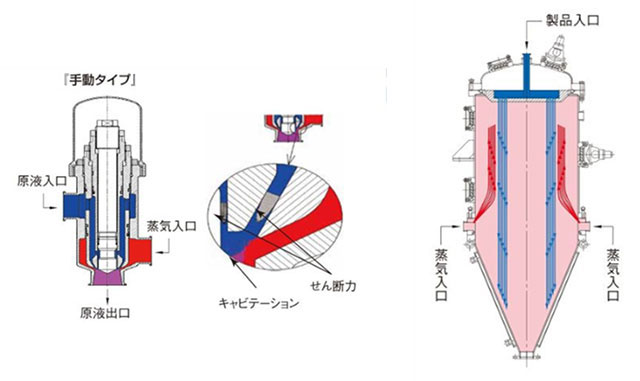

UHT殺菌装置にはプレート式熱交換器とチューブ式熱交換器がある。プレート式熱交換器の場合は、上述のHTST殺菌装置と同様にプレートを介して熱交換を行う間接加熱方式と、アイスクリームミックスに直接蒸気を接触させる直接加熱方式がある。

直接加熱方式には高圧蒸気を直接アイスクリームミックス中に吹き込むインジェクション式(図2.左)と高圧蒸気の中にアイスクリームミックスを吹き込むインフュージョン式(図2.右)がある。チューブ式熱交換器の場合は、一般に間接加熱方式として用いる。

以上

【参考引用先】

1. 岩井機械工業株式会社 H.P http://www.iwai.co.jp/

デジタル製品カタログ http://www.iwai.co.jp/products/book/3/#page=1

2. 「アイスクリームの製造」湯山荘平監修 出版 光琳