2021/07/13

『食品膜製造技術に用いる無機膜』

Inorganic membrane used in food membrane manufacturing technology

1. 無機膜の現状

飲料や医薬品などの製造設備において用いられる無機膜は、一般に、微粒化された各素材の粒子を焼結により溶融し粒子間に生じる空隙を分離膜の細孔として使用するものであり、セラミック膜さらにガラス膜、カーボン膜さらにステンレス膜等を素材としたMF膜とUF膜が製品化されている。これらは、一般的に、非対称構造の複合膜であり、無機膜の代表であるセラミック膜は支持体と中間層さらに活性層の3層構造からなっている。支持層と中間層は高純度のアルミナ(一般的には99.9%)、活性層(細粒層)にはアルミナ(Al2O3)、チタニア(TiO2)、ジルコニア(ZrO2)が主に使用されている。この3層構造の膜を製造するためには現状では3回の焼結工程を経てつくられている。活性層を焼結する際、膜にクラックが入らないようにするためと耐圧性、耐久性を持たせるため、高分子膜に比較して活性層の厚みが厚くなってしまう。そのため、MF膜、UF膜は市販されているが、NF膜、RO膜は溶媒透過の抵抗が大きくなり透過流束が著しく低下してしまう欠点から現状では市販するまでに至っていないのが現状である。

無機膜は原料、製造法ともにコスト高となり、高価であるため、高分子膜に比較して実製造設備への導入が進んでいないと感じる。しかしながら、運転時の耐熱性、耐薬品性ならびに耐久性を持ち、これらの特性に基づく洗浄、メンテナンスの容易さを考慮した食品分野、医薬品分野などでの活用も増えてきている。

2. 無機膜の種類

膜種としては、「MF膜」、「UF膜」となる。市販されている素材別で分類すると次の5つになる。

① セラミック膜

② カーボン膜

③ カーボン基材セラミック膜

④ ガラス膜

⑤ 金属膜

⑥ 金属膜基材セラミック膜

である。

MF膜としては数μmから0.1μm程度のものまで、UF膜としては分画分子量数万程度までの膜が製造されている。市販されている代表的な無機膜の事例を表1.に示す。

| 膜メーカー | 孔径・分画分子量 | 材質 | 形状 | 備考 |

|---|---|---|---|---|

| 日本ガイシ | 0.1~5μm 0.1~2μm 1万~15万 |

Al2O3 Al2O3+TiO2 |

内圧管状型 内圧モノリス型 内圧モノリス型 |

容器はSUS製 樹脂製がある |

| AGC (旭硝子) | 80Å~5μm | ガラス | 内圧管状型 | MPG |

| ノリタケカンパニーリミテド | 0.08~0.6μm | Al2O3 | 内圧管状型 内圧モノリス型 ハニカム型 |

|

| 日本精線 | 0.4~3μm 0.3~3μm |

ステンレス | 内圧管状型 | |

| クボタ | 0.1μm | Al2O3 | 外圧管状型 | 槽浸漬型 |

| USフィルター | 0.2μm 0.4μm 1.0μm |

Al2O3 | 内圧モノリス型 | (ceraflo) |

| 0.1~5μm 40~500Å |

Al2O3 Al2O3+ZrO2 |

内圧モノリス型 内圧モノリス型 |

(membralox) UF |

|

| Graber Technologies | 0.1μm | SUS316L +TiO2 |

内圧管状型 |

3. 無機膜の製法

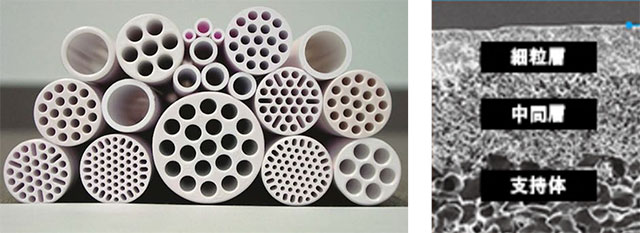

無機膜は基本的には焼結技術を活用して製造される。代表例のセラミック膜(写真1.)の製法の概略を説明する。

セラミック膜は主に2つの部分から構成される。数μm~10数μもの孔を有する支持体部分と、緻密な細孔を有する膜部分からなる。大きな孔を有する支持体と細粒が焼結された膜が積層された構造をしている。細粒の支持体への落ち込みを防止するため中間粒子層を設けている。

① 支持体構造

厚み方向に細孔分布の変化がない対称構造で、内外面とも同じ細孔径を有する単層構造である。セラミック支持体の場合、骨格粒子とこの骨材粒子を結合する。バインダからなり、これらが焼結して細孔を有する多孔質支持体となる。

② 膜部分

支持体上に微細粒子の層を載せ、管理された焼結温度下で均質な細孔径の膜を製造する。セラミック膜の場合、MF膜とUF膜では製法が異なってくる。

MF膜の場合、膜を構成させる材料の粒子径および粒子径分布を整えた微粉末原料に、水、有機バインダを加えてスラリ液をつくり、これを支持体に塗布し、乾燥、焼結し成膜する。

UF膜の場合、ゾル/ゲル製法により成膜する。有機金属化合物を加水分解しゾル化させ成膜ゾル原料とする。この成膜ゾル原料に水、有機バインダを加えたものを支持体に塗布、乾燥してゲル化させた後、焼結温度を制御した目的の膜を成形する。

4. 無機膜の構造とモジュール

管状膜構造あるいはモノリス構造が主流であるが平面膜構造のものもある(写真2.)。

単位体積当たりの膜面積を膜密度とすると、平板型あるいはモノリス型の膜密度が高く、装置がコンパクトとなりコスト面で優位性がある。特に平板型については、膜を数段重ねて設置し膜間に取り付けた翼を回転させながら膜面へせん断力を与える撹拌翼型平膜ろ過方式のものも開発され、醤油おりからの醤油回収に実用化し高い回収率を得ている。

モジュール構造は管状型およびモノリス型の場合、膜エレメント、エレメントを支持結束するための管板およびケーシングから構成される。

膜エレメントを管板に固定しシールするために、Oリングや膜形状に合わせた特殊なパッキン (写真3.) が使用される。金属膜では、膜エレメントが管板に溶接された熱交換機タイプもある。 ケーシング材質は処理液の腐食性や処理温度など仕様条件によりステンレス製、樹脂製、ライニング金属製、高耐食性金属(チタンやハステロイ)など使い分けられ製造されている。

5. 無機膜の用途

耐熱性、耐薬品性が大きいことから食品、発酵、医薬品分野を中心に用途展開が進んでいる。ミネラルウォータやワインの除菌、醤油や食酢の清澄ろ過、メンブレンリアクタでの乳酸菌高濃度培養、発酵ブロスからの抗生物質分離などである。

表2.に代表的な膜用途例を示す。食品分野では、無機膜のダイナミック膜への応用も行われている。これは無機膜の孔を処理液自体で目詰まりさせて、より緻密な孔として分離する方法や、無機膜に多糖類やタンパク質のゲル層を形成して、このゲル層を分離膜として使用する方法である。

| 膜 | 分野 | 用途 | 対象製品、プロセス |

|---|---|---|---|

| MF | 食品 | ・除菌 ・除濁 ・メンブレンリアクタ ・用水処理 |

ワイン、酒、醤油 ミネラルウォータ他 食酢、液糖、調味料エキス、澱から醤油回収 果汁清澄化、糖液清澄化、クエン酸清澄化 乳酸菌の高濃度培養 押水除菌 純水製造の前ろ過 |

| 発酵 | ・菌体分離 ・除濁 |

酵素、抗生物質、ビタミン イオンクロマトの前処理 |

|

| 医薬 | ・除濁 ・精製 |

精製用途の微粉炭除去 ヒアルロン酸など |

|

| 化学 機械 電子他 |

・清澄化 ・濃縮 ・ろ過洗浄 ・油水分離 ・水回収など |

溶剤のSS除去 顔料、ポリマーなど セラミックスの脱酸など エマルジョン除去 研磨排水 |

|

| UF | 食品 | ・除タンパク質 ・清澄化 |

調味液のタンパク除去 アミノ酸、果汁など |

| 医薬 | ・濃縮 | 酵素、多糖類など | |

| 化学 機械 電子他 |

・濃縮 ・清澄化 ・水回収など |

コロイダルシリカなど 洗浄廃液処理など 研磨排水 |

| 仕様 | 無機膜 | 有機膜 (UF、MF) |

|---|---|---|

| 耐熱性 | 高温での使用が可能 上記殺菌可能 |

常温80℃程度まで 上記殺菌可能なものもある |

| 耐薬剤性 | pH0~14 有機溶剤への耐性あり 酸化剤耐性あり |

pH0~14 有機溶剤への耐性小さい 酸化剤耐性小さい |

| 耐圧 | 10MPa程度 | 0.5MPa程度 |

| 機械強度 | 耐摩耗性に優れる 機械的強度が大 衝撃により破壊を受ける |

摩耗に弱い 破裂強度が低い |

| 分画性 | 孔径分布が狭い(MF) 緻密な分離孔はでき難い(UF) |

孔分布は少し広い(MF) 緻密な分離孔が可能(UF) |

| 透水性 | 無機膜<有機膜 UF膜での透水性の差が大きい |

|

| 溶出性 | 無機膜<有機膜 十分な洗浄で、官能試験問題なし |

|

|

重量 (単位膜面積当たり) |

無機膜>有機膜 モジュールとしての重量比較 |

|

| 膜のm2炭化 | 現状は無機膜の方が高い ハニカム構造などで、価格差は縮小 |

|

6. 無機膜運用上の留意特性

① 高圧運転

耐圧が大きいことから、膜モジュールを直列に接続して全体のクロスフロー流量を減らし配管径を低減することが可能である。流量は減るが直列接続で圧力損失が増え、高い圧力が必要となるのでポンプ動力はあまり変わらない。長さ1m程度のセラミックス膜モジュールでは通常2~6モジュールが直列に接続される。ただし、この場合にもすべての膜のろ過圧がほぼ等しくなるように、膜通過液側はバルブで抵抗をつくり、各モジュールの膜間差圧が等しくなるようにして運転する必要がある。

② 高頻度逆圧洗浄

無機膜(MF膜)の逆圧洗浄性は、回復率が大きいため有効な手段となっている。膜の強度が高いため、高頻度の激しい逆圧洗浄を行っても破壊される恐れはなく、ろ過速度の回復が大きい。

③ 高温ろ過

有機膜では高温になると耐圧が低下するかため、膜破裂を防止する圧力管理が重要ポイントとなる。これに対して無機膜では高温でも強度の低下はないので、破裂の危険リスクがないこと、高温にすることで液の粘度が下がりFluxの向上が実現できる。マルトースの清澄ろ過などがこれに相当する。

④ 酸化剤高濃度での膜洗浄

食品や発酵ブロス処理などの膜処理では膜洗浄において、NaOHと次亜塩素酸ソーダの混液による分解洗浄は有効性の高いものである。特に、有効塩素濃度が1,000ppm以上で大きな酸化分解力が働く。これを60℃以上の高温で実施するとさらに有効性を増す。

7. 今後の展開

食品分野だけでなく無機膜の用途は着実に広がっており、現状よりも小さい分離孔の膜も待望されている。CVD法などの成膜技術で、より小さな孔の制御も開発検討されているので、NF膜の実使用が可能になることが期待できる。さらに合成ゼオライト膜も研究が進んでいることから実用レベルの能力を有する膜、機能性セラミックを用いた機能性膜も期待したい。

以上

【参考文献・引用先】

- 日本ガイシ(株) H.P https://www.ngk.co.jp/

- (株)明電舎H.P https://www.meidensha.co.jp/

- AGC(株) H.P https://www.agc.com/

- 大矢晴彦、渡辺敦夫:「食品膜技術」光琳 (1999)

- 中尾真一編者:「よくわかる分離膜の基礎」工業調査会 (2009)