2021/06/25

『PETボトルおよび紙容器の飲料充填技術』

Beverage filling technology for PET bottles and paper containers

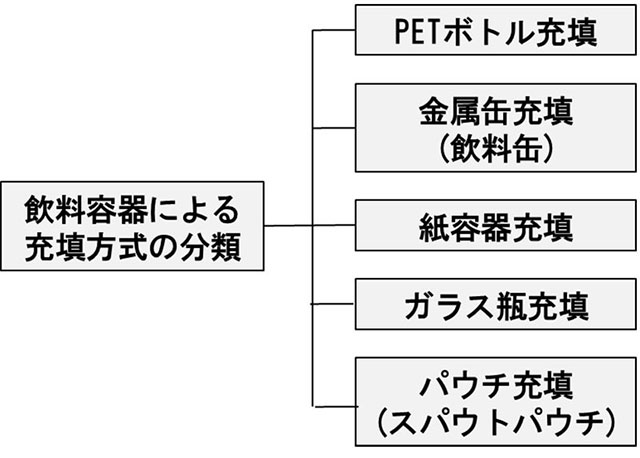

飲料の充填方法には、次の図1.のように充填容器により大別することができる。

これらの中で最も身近なものの代表であるPETボトル充填システムと紙容器の成形充填について解説する。

飲料用容器としてPETボトルの近年のデータでは、飲料容器全体の70%以上を占め、最も広く一般的に使用されている飲料容器である。このようなPETボトルに対する飲料製品の充填システムとしては、上流側から、ブロー成型機、容器洗浄・殺菌機、フィラー、キャッパなどで構成される一連の統合された機械システムである。

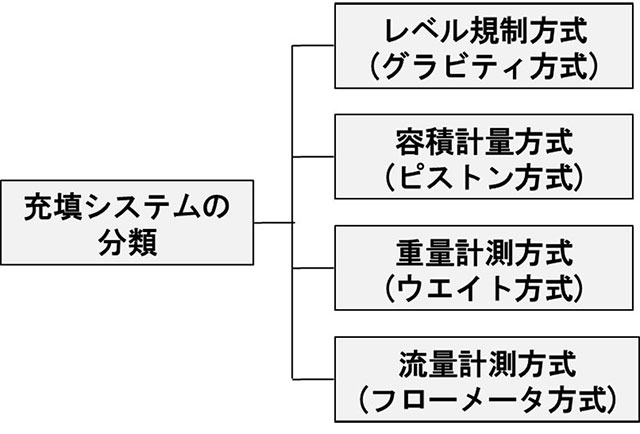

充填機能とは、所定の容器に、一定量の製品液を計量して充填するものであり、その計量方法で充填システムを分類すると、次の図2.に示す4つになる。

上記の内、充填水位レベルを規制するグラビティ方式と容積計量方式(ピストン方式)は、特殊な場合に採用されることが主でPETボトル飲料用としては採用が非常に少ない。そのため、主体となるのは、重量計測方式と流量計測方式となる。さらにアセプティク充填システムについても触れることにする。

1. 重量計測方式充填システム(ウエイトフィラ)

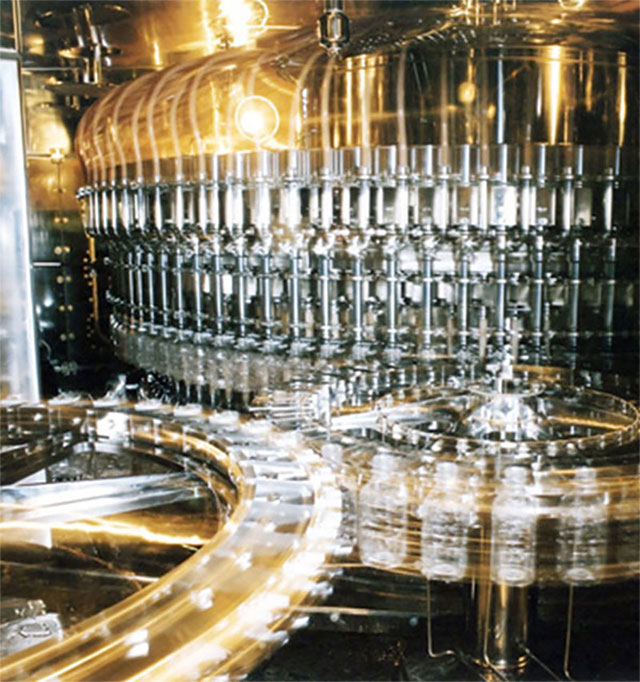

重量計測方式の充填システム(ウエイトフィラ)写真1.は、PETボトル飲料だけでなく、一般的に飲料分野において最も利用されている充填システムである。この充填システムは容器の中に充填される製品液の重量を連続的に計測しながら、最終的に所定の充填重量に到達するように、充填バルブの開閉を制御するものである。

この方法が主流となっている背景には、次の3つがあげられる。

① 重量計測自体の正確さ=充填精度の高さ

② 充填後の最終製品重量での確認が可能=充填量の信頼性

③ 定量的な管理での信頼性の高さ=製品品質の安全性

といえる。

充填における必要な要素が高度に達成できることが理由としては大きいといえる。

具体的には、ロードセルを用いて直接的に製品重量を計測していることにより、製品液の性状や温度・気泡などの影響を受けない。そのため製品液の計量に対する精度と信頼性が高い。充填動作の終了後に、あらためて充填重量を計測して、充填したPETボトルそれぞれが確実に管理規格値内に入っているかを確認できるという優れた特徴を持っている。また、製品が通る接液経路の構造において、摺動シールを排除できるので、CIP/SIP適性に優れていることや、充填時にボトル口部に非接触で充填可能であるため、ボトル口部への製品液の付着が防止できるという衛生設計がされている。

このようなウエイトフィラの非接触の口上部充填システムは、アセプティック充填システムにおいても必須の充填システムであり、異物混入リスク(コンタミリスク)を回避する技術として適した充填方式といえる。この技術を利用することで製品液種への制約も少なくなることから、飲料以外の用途として液体食品、調味料、トイレタリ製品など多種多様な製品液に対応できることも特徴といえる。

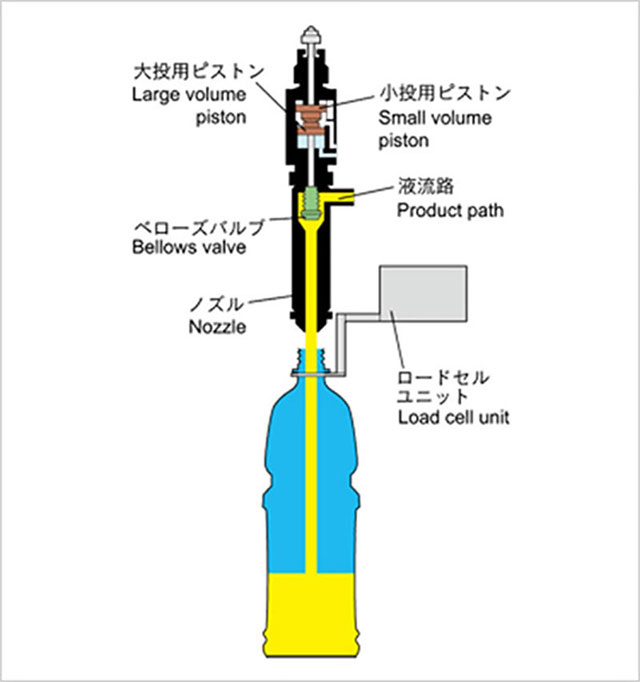

構成機器の重要な要素である重量計測機器のロードセル(図3.)に関しては、飲料充填の高速・長時間連続生産に対応するために、重量計測性能だけでなくボトル搬送トラブルなどワーストケースを想定した要求性能が求められる。そして過剰な負荷が作用しても致命的な損傷を回避する機能を備えておくことが必須となる。

2. 流量計測方式充填システム(フローメータフィラ)

流量計測方式の充填システム(フローメータフィラ)写真2.で、PETボトル飲料における炭酸入り製品に対して、一般に利用されている充填方式である。炭酸入り飲料においては、充填時に予めカウンタプレッシャをかけて、ボトル内の圧力をタンク内圧と同等にして、製品液のガスボリューム(GV)に適した圧力にする必要がある。

そのためPETボトルは、その口上部を充填バルブと接触密封してシールする必要があり、このことが制約条件となることから、重量計測方式は使用できない。

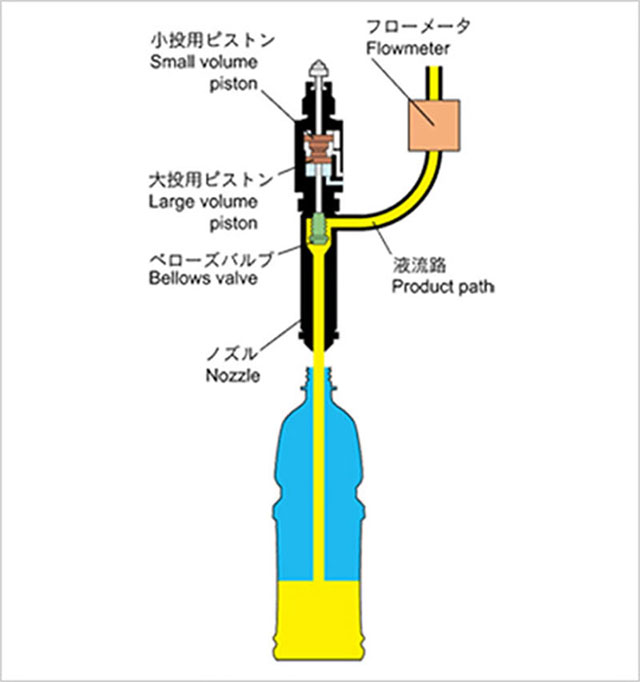

流量計測方式の充填システムは、フローメータ(電磁流量計)などを利用して、充填時の製品液の流量を計測・積算して充填量を制御する充填方式である。

この充填方式の特徴は、次のようなことがあげられる。

① 炭酸入り飲料を高精度に充填できる

② ベントチューブレス方式(澁谷工業(株)製)の充填バルブを用いた流量計測充填方式(図4.)では、非炭酸製品との兼用が可能

③ 非炭酸製品に対してウエイトフィラ同様に口上部非接触充填が可能で衛生的である。

一方、充填時の炭酸入り製品の温度を極力常温付近(15~20℃)に設定する必要性から充填形態として、ボトル内壁に製品液を添わせて流下させるスワール方式を採用する方法が製品液へのショックを軽減する。ショックを与えてしまうと溶け込ませた炭酸が気泡となり抜けてしまうためである。

炭酸入り飲料に対する充填システムにおいては、その製品の性状や目的に応じて、充填形態を選択することになる。このフローメータ方式の充填システムは、炭酸・非炭酸兼用のアセブティック充填システムにも展開されており、PETボトル飲料の多様化に対しても重要となる要素技術を備えていることが特徴といえる。

3. アセプティック充填システム

現在、主流となっているPETボトル飲料の製造ラインは、アセプティック充填システムが導入されている。主な理由としては次の3つである。

① 製品品種(企画)の多様化

② 製造コストの削減

③ 生産性の向上

である。

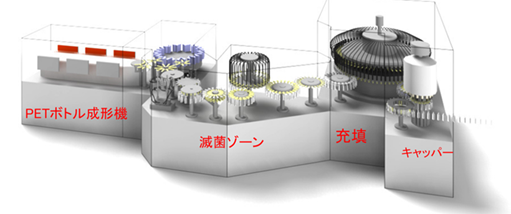

アセプティック充填飲料の多種多様化・拡張化にある。当初は中性・低炭酸飲料をPETボトルで生産可能となったことで主流になったといえる。近年では、アセプティック仕様の非耐熱・環境対応型の薄型PETボトルが採用されるようになり、ブロー成形機を生産ラインに組込むことが可能となったこと、製造ラインのインライン化が進んだことによる。図⒌にイメージ図を示す。

組込み要素技術としては、フィラ・キャッパの充填・密封の基本機能として無菌環境下における充填と密封技術が確立されたことによる。機械外装部の洗浄・殺菌が必須で、それに適するように機械の構成や構造の開発が進み、洗浄・殺菌後、無菌環境を長時間保持して、連続生産が可能となるように、アセプティック環境の維持性能が重要となっている。現在、主流の方式は、充填機内の充填室空間をステンレス製隔壁で構成し外気を遮断するアセプチャンバを用いて充填室内を過酢酸や過酸化水素によって殺菌後、150~200時間の連続生産する方法などが一般的に行われるようになった。

さらにPETボトル包装容器やキャップの殺菌薬剤として過酸化水素が多く使用されているが、近年では殺菌工程に薬剤を使用しないか、あるいはすすぎ水の使用量を低減するための方法として、EB(電子線)を用いたボトル殺菌装置搭載のアセプティック充填システムも実製造ラインに導入がされている。

4. 紙容器充填システム

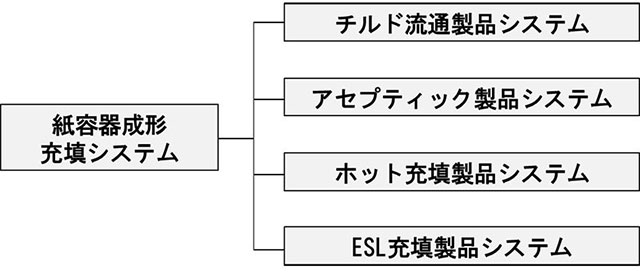

紙容器製品の製造システムを分類(図6.)すると、次のようになる。

・チルド流通製品システム

牛乳、果汁飲料などのチルド(7~10℃)で流通されている製品で、消費期限はクリーンエア下での充填機で3日前後~、ESL充填機で14日前後と設定されている場合が多い。この中でも特に、ESL(Extended Shelf Life)製品は、チルド充填機に容器殺菌装置(紫外線:UV、過酸化水素等)、HEPAフィルタ(空気清浄化)などの設備を組込み、充填環境の衛生性を向上させた充填システムである。

・アセプティック充填製品システム

チルド充填機とは異なり、アセプティック製品は外気と隔離された無菌充填環境下で容器成形前に殺菌処理し、充填、シールする充填システムをいう。常温流通が可能でゲーブルトップ(屋根型)とブリックタイプ(長方形型)がある。容器の仕様、形状、容器殺菌装置や充填機装置の殺菌方法が異なり管理方法もチルド製品よりもレベルが高くなる。

・ホット充填製品システム

充填液の温度(たとえば、85℃以上、3分間)によって容器内面を殺菌する充填システムである。安価に常温流通可能な製品を提供することができ、主に業務用の糖分の多いシロップや高酸性飲料で使用される場合が多い。包装容器としてアルミ積層包材を使用し、充填後にコンベヤ上で容器を一定時間転倒され容器内面に高温の充填液を行き渡らせてから、冷却シャワー装置内トンネルを通過させながら冷却する。

消費期限は1年前後である。

・ESL充填製品システム

ESLは、製品の賞味期限の延長という意味である。具体的には、従来のチルド商品に比べて製品に含まれている菌数を減少させ、変質や腐敗に対する耐久力を向上させている製品である。そのため、充填機単体ではESLは実現できないことから、原材料に含まれる菌数を減らすことや、液処理装置・期機器、配管、機器洗浄性、殺菌性のレベルを、従来品と比較して向上させることが必須となる。さらにタンクやバルブなどはアセプティック対応レベルの高品質を要求される。ESLに対応した充填機では、チルド充填より高サニタリ性に加え、容器殺菌装置やクリーンエア供給装置を備えたものがESL対応充填システムである。

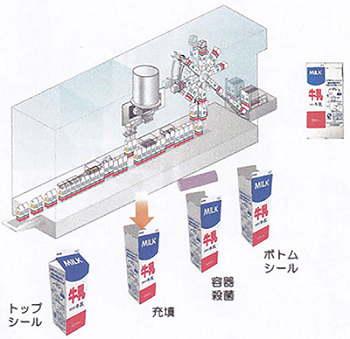

紙容器充填システムの概要を以下に述べる。

・概要

瓶や缶の充填機は事前に用意された容器に連続的に充填をする。一方の紙容器充填機は、折り畳まれた紙容器を成形しながら充填するのが特徴である。そのためひとつ一つの工程を実施するために間欠運転方式が採用されている。紙容器を形成しシールするには紙容器表面を熱風で加熱、折る、形作る、圧着、冷却、充填、シールといった各工程(図7.)がある。屋根型紙容器成形無菌充填機例(写真⒊)を示す。

・充填機能力および搬送方式

ボトム成形された容器を充填工程に搬送する方法としてポケットのついたコンベヤを使用する。ステンレス製のチェーンに容器の底辺サイズに合わせたステンレス製のポケットが接続された形状で、チェーンをスプロケットで間欠的に回転させて容器を前進させて搬送される。基本的な組合せは、コンベヤがⅠ列のラインで容器を1本ずつ搬送するシングルインデック方式と複数組合わせることで生産能力の向上を図ることが可能である。

近年、プラスチック製品は、海洋プラスチック問題から環境負荷だけてない面からも見直しが迫られている。飲料用のPETボトルも例外ではない。そのためPETボトル対応の充填・密封技術は飲料製造ラインにおける中心的な設備であるだけに、影響が大きい。包装容器が変化しても市場の求める飲料製品への安全・安心や環境負荷適性の要求はさらに増し、それらの要求を備えた充填システムが今後も重要になると考える。

以上

【参考文献、引用先】

- 澁谷工業株式会社 H.P (*1)

URL:https://www.shibuya.co.jp/ - 2. 大日本印刷株式会社 H.P(*2)

URL:https://www.dnp.co.jp/ - 四国化工機株式会社 H.P(*3)

URL:https://www.shikoku-kakoki.co.jp/ - ボトリングテクノロジー 松永藤彦、稲津早紀子 (株)エヌ・ティー・エス 口絵転載(*4)