2021/01/05

『飲料製造におけるHACCPでの重点管理点(CCP)の留意点』

Points to keep in mind in HACCP priority control points (CCP) in beverage manufacturing

飲料製造におけるHACCPでの重点管理点(CCP)の設定を考える時に、留意しなければならない事項(原則1、2および6)について技術レポートとしてまとめる。

1. 基本となるHACCPの7原則12手順

手順1 HACCPチームの編成

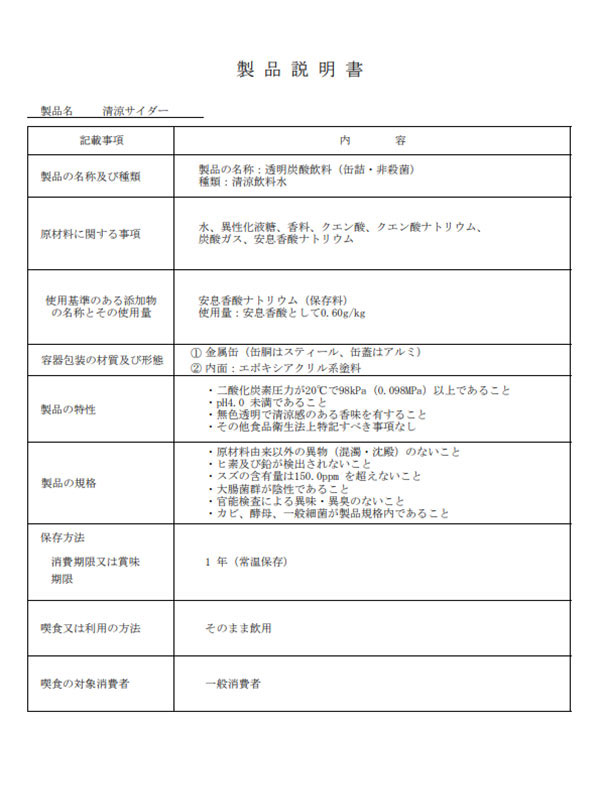

手順2 製品説明書の作成

手順3 意図する用途および対象となる消費者の確認

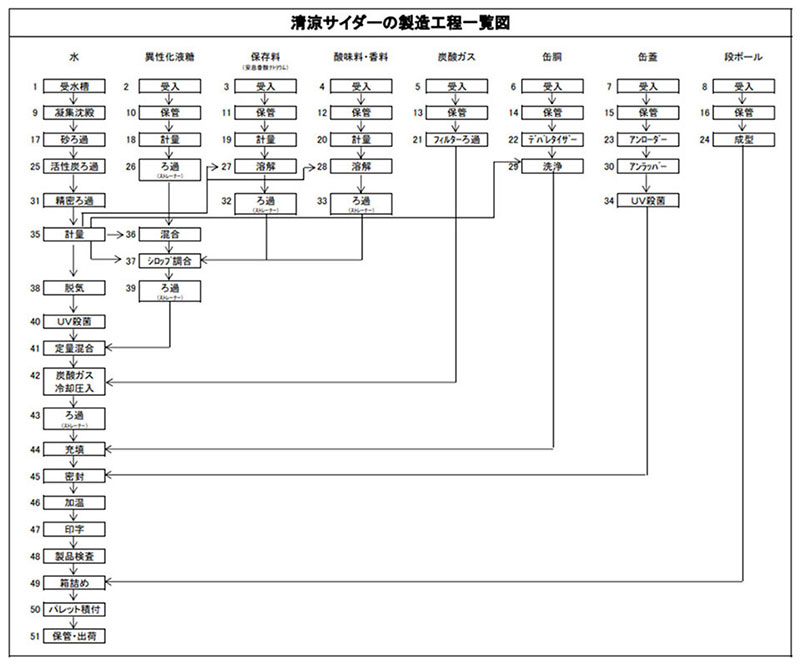

手順4 製造工程一覧図の作成

手順5 製造一覧図の現場確認

手順6 原則1 危害要因分析(食中毒菌、化学物質、危険異物)

手順7 原則2 重要管理点の設定

手順8 原則3 管理基準値の設定

手順9 原則4 モニタリング方法の設定

手順10 原則5 改善措置の設定

手順11 原則6 検証方法の設定

手順12 原則7 記録の保存方法の設定

2. 製品説明書と製造工程図

(1)製品説明書を作成する上で必要となる資料の収集が第一歩となる。原材料規格書、配合表、製造工程図、表示設定書など。さらに、特色のある原材料表示を行っている場合は、当該材料の規格書内に特色を明記された内容が網羅されていることも必要となる。(終末付属資料1参照)

(2)近年多くなりつつある保険機能食品の内、特定保健食品と機能性表示食品では、消費者庁へ提出した書類が必要となる。

(3)製造工程図は、⒊項の危害要因の分析と連動するため、生物学的、化学的ならびに物理的要因を十分に検討して、現状の工程図のそれぞれの工程がどの要因の防止措置となっているかを留意して作成する必要がある。(終末付属資料2参照)

3. 危害要因の分析と対策の検討

危害要因は、生物学的、化学的ならびに物理的な3つの要因に分類される。

(1)生物学的な危害要因

飲料製造における生物学的危害要因について表1.に示す。

飲料一般の危害要因の中で最重要の項目は、飲料中で育成する微生物である。その増殖抑制・殺滅のために用いる殺菌・滅菌工程および、原材料(使用水を含む)から充填までの工程における微生物の増殖抑制(無菌性の確保)が危害を排除し安全を担保するための対策となる。

| 危害要因 | 微生物要因 | 管理する工程 |

|---|---|---|

| 原料の汚染 (調合水、炭酸ガスなど含む) |

菌数レベルが高い | 購入ロットの微生物レベル、原材料の受入れ、保管温度、解凍方法 |

| 殺菌・滅菌条件 | 温度・保持時間の設定不備 | 殺菌・滅菌工程 |

| 製造設備・機器類・配管の汚染 | 設備・機器・ライン洗浄の不備 | 全ての工程 |

| 容器の汚染 | 容器内面の菌数レベルが高い | 容器受入、容器洗浄、容器殺菌・滅菌工程 |

| 製造環境からの汚染 | 製造室内の清浄度低下 | 全ての工程 |

| 充填温度 | 温度・保持時間の設定不備 | 充填 |

| 密封・巻締め | 設定条件不備、機器洗浄の不備 | 密封 |

| 容器破損 | 製品の輸送・保管・取り扱い不備 | 箱詰め、保管、輸送 |

(2)化学的な危害要因

飲料製造における化学的危害要因について表2.に示す。

偶発的な混入と原材料由来の2つに分かれる。

| 危害要因 | 化学的危害要因 | 危害発生要因 |

|---|---|---|

| 偶発的な混入 | 殺虫剤、除草剤、抗生物質 | ✓ 原材料や製品への混入 |

| 指定外添加物 | ✓ 指定添加物との混同 | |

| 殺菌剤、潤滑油、塗料、洗剤 | ✓ 施設内での不適切な使用 ✓ 製造設備・機器の洗浄不良 |

|

| 原材料に由来するもの | 食品添加物カビ毒(りんご果汁のパツリン等)アレルゲン | ✓ 添加物規格に適合しない物の使用や過剰使用 ✓ 原材料由来 ✓ カビの増殖 ✓ 製造設備・機器の洗浄不良 |

(3)物理的な危害要因

飲料製造における物理的危害要因について表3.に示す。

ほとんどの異物は、ガラス類、金属類、紙片や工程中の加熱により生じた焦げなどが該当する。また、人由来の異物として毛髪、外部から侵入した害虫などがある。

| 危害要因 | 危害発生要因 |

|---|---|

| ガラス片 | ✓ ガラス片の混入した原材料を使用 ✓ ガラス製容器・器具(姿見・照明器具・排煙窓を含む)の破損による混入 |

| 金属片 | ✓ 金属片が混入した原材料を使用 ✓ 容器包装材由来の金属片混入 ✓ 設備・機器由来の部品・破損片の混入 |

| プラスチック片 | ✓ プラスチック片の混入した原材料を使用 ✓ 機器・器具に使用されているプラスチック類の部品・破損片の混入 |

| 木片 | ✓ 木片の混入した原材料を使用 ✓ 冷凍原材料の木製パレットの破損による木片の混入 |

| 糸クズ、紙片、樹脂片 | ✓ 糸クズ・紙片の混入した原材料の使用 ✓ 紙袋・麻袋等のミシン縫い糸クズ・紙片の混入 ✓ 包装材等の樹脂の加熱工程での樹脂焦げの脱落混入 |

| 作業者由来 | ✓ 作業者の毛髪、ペット類の獣毛、装飾品、筆記具 |

4. 重点管理点CCPの設定(飲料設備の危害要因)

危害要因は、生物学的、化学的、または物理的要因に分類される。これらの危害要因は、製造の各工程で危害分析される。その結果に基づきCCPが決定され、その制御対策を検討することになる。飲料製品の生物学的危害の排除は、主に飲料中で生育・増殖する微生物の殺滅を目的とした加熱殺菌によりなされ、衛生性(無菌性)が保障される。この殺菌工程はCCPに設定される。

5. 最重要工程となる飲料の殺菌工程

(1)充填後殺菌と充填前殺菌 製造(殺菌)工程は、内容液を充填後に殺菌する(後殺菌)か、充填前に殺菌する(前殺菌)かにより、2種類に分類される。殺菌方法は、飲料の中味成分のpH域や成分組成に応じた適切な殺菌および充填方法を選択する必要がある。表4.に殺菌方法および充填方法を示す。

| 内容液による殺菌法 | 充填方法 | |

|---|---|---|

| 充填前殺菌 | 高温短時間(UHT)殺菌 | 低温殺菌 |

| 充填後殺菌 | 低温殺菌:パストライザー | 常温殺菌 |

| 高温殺菌:レトルト加圧加熱殺菌 | 熱間充填 | |

(2)充填後殺菌

熱間充填(ホットパック)法には、充分に加熱された内容液そのものの温度で容器内面をも殺菌するという目的がある。この殺菌を確実にするために、搬送ライン上には容器を転倒・反転設備などが設置され、蓋部分などの非接触部分を内容液に一定温度・一定時間接触させることで殺菌が可能となっている。さらにPETボトルへの熱間充填には、ボトルの耐熱特性を考慮する必要がある。

表4.で示した低温殺菌のパストライザー、高温殺菌のレトルト加圧加熱殺菌およびホットパック充填方法について以下に補足説明しておく。

①低温殺菌:パストライザー槽内で、熱水シャワー等で加熱殺菌する方法。

②高温殺菌:レトルト加圧加熱殺菌は、レトルト装置内で100℃以上の温度で高温長時間(10~30分間)加熱殺菌する方法。

③熱間充填:ホットパック充填ともいう。この方法は、充分に加熱された内容液その物の温度で容器内面をも殺菌する。転倒もしくは反転させ、蓋部分にも充分熱を行き渡らせて殺菌する方法。

(3)充填前殺菌

内容物を充填前殺菌する場合は、高温短時間殺菌(UHT)殺菌(あるいは滅菌)を行うことが多い。殺菌工程以降の配管ライン・タンク類・充填機は無菌性を確保する必要がある。配管ライン・タンク類・充填機はスチームなどの配管ライン殺菌(あるいは滅菌)を行い、充填容器は次亜塩素酸ナトリウムや過酸化水素、過酢酸といった水溶液を用いて無菌化を行う。

6. 飲料製造における微生物制御

(1)加熱殺菌処理による確実な微生物制御

加熱殺菌は、飲料の品質を確保する上で、多くの場合、最も重要な工程となる。加熱殺菌の目的は、飲料中に存在するすべての微生物を完全に殺滅することではなく、流通時に製品中で生育する可能性のある微生物を制御し、生育・増殖させない条件を達成することである。これを「商業的無菌の確保」、「商業的殺菌」という。そのため清涼飲料水製造においては、清涼飲料水の中味(製品pH、成分、炭酸ガスの有無、水分活性値など)と殺菌対象となる微生物の特性に応じて、加熱殺菌工程を充填前あるいは充填後に設定し、さらにその加熱殺菌工程の条件を設定する必要がある。

(2)飲料原料の清浄度の確保(一般衛生管理基準の確保)

原材料、各製造工程や工場内環境からの微生物汚染リスクが高ければ、設定した殺菌条件で微生物を死滅させることが困難となる可能性もあることから、使用する原材料および減量水の衛生管理にも十分注意が必要である。

(3)製造設備・機器および配管ライン全般の清浄度の維持(一般衛生管理による維持)

飲料の製造においては、一般衛生管理による製造工場内全般の衛生管理がポイントである。製造設備・機器および各製造工程だけでなく、工場内環境全般の清浄度の確保と維持されることで徹底できる。

(4)最終製品の微生物検査

製造条件が適正であったか確認するためには、工程間の調合や殺菌のバッチ毎や定時間毎に微生物検査(拭取り検査やATP法検査など)を実施し、さらに最終製品では、微生物検査と共に官能検査を行う。なかでも微生物検査は製品ごとの品質の担保となる必須のデータとなる。

7. 飲料の製造基準(法令)で必要とされる殺菌条件

飲料、添加物の規格基準(昭和34年厚生省告示第370号)清涼飲料水について抜粋を以下に記す。

(1)二酸化炭素圧力

容器包装内二酸化炭素圧力が20℃で98kPa以上であり、かつ、植物又は動物の組織成分を含有しないものにあっては、殺菌及び除菌を要しない。

(2)加熱殺菌条件

①pH4.0未満のもの殺菌にあっては、その中心部の温度を65℃で10分間加熱する方法又はこれと同等以上の効果を有する方法で行うこと。

②pH4.0以上のもの(pH4.6以上で、かつ、水分活性が0.94を超えるものを除く。)の殺菌にあっては、その中心部の温度を85℃で30分間加熱する方法又はこれと同等以上の効力を有する方法で行うこと。

③pH4.6以上で、かつ、水分活性が0.94を超えるものの殺菌にあっては、原材料等に由来して当該食品中に存在し、かつ、発育し得る微生物を死滅させるのに十分な効力を有する方法又は②に定める方法で行うこと。また、③については、ボツリヌス菌又はこれよりも耐熱性の高い菌を接種して殺菌効果を確認することとされているが、「中心部の温度を120℃で4分間加熱する方法又はこれと同等以上の効力を有する方法により殺菌する場合は、その殺菌効果が明らかであるのでこの限りではない。」とされている。(昭和61年12月26日衛食第245号通知)

8. 検証

意外と見落としがちな、検査についても少し触れておく。

一般衛生管理およびHACCPプランが有効機能しているか、定期的に確認し問題が発見されたときは、衛生管理計画またはHACCPプランの修正、見直しが必要かどうか検討を行う。

(1)日常での見直し

日常または製造の都度に確認を行うことが必須である。基本的には、記録の見直しを行い、記入漏れの有無、基準からの逸脱の有無、基準からの逸脱の場合には改善した記録内容について確認を実施する。

(2)定期的な見直し

月間、年間で確認するものに該当する。自社の衛生管理体制の弱点を発見し今後の方向性を見出すことが可能となる。表5.に検証における項目と確認事項の例を示す。

| 検証項目 | 確認事項 |

|---|---|

| クレーム・苦情での見直し | 発生したクレーム・苦情を現象別に評価し、今後の改善や水平展開など強化する内容を検討する。 |

| 検査結果による見直し | 実施した各種検査結果から、従来と異なる検査結果がなかったかを確認する。 |

| 機器の精度確認 | 温度計や圧力計などの計測機器に異常がないか確認する。 |

| 機器の洗浄、殺菌状態の確認 | 拭き取り検査、ATP(タンパク測定キット)等を利用し、機器の洗浄と殺菌が正常に行われ作業が問題なく実施されていることを検証する。 |

(3)食品の安全性に関わる検査

製品が正しく製造されているか、消費・賞味期限は守られているか、製造する環境や機器類が清潔で清浄性が確保されているか、など検査による確認を実施する。表⒍衛生安全に係わる検査の例を示す。

| 検査の種類 | 検査の内容 |

|---|---|

| 製品検査 | CCPは運用、工程、環境からの汚染の有無など、最終製品の検査を行って問題がなかったかを確認する。 |

| 製品保存検査 | 販売する製品については、科学的・合理的根拠に基づいて期限表示を行うため、製品に設定されている賞味期限(消費期限)で安全が担保されているか安全係数を勘案して微生物検査、理化学検査、官能検査等で確認する。 |

| 拭き取り検査 | 機械器具類が適切な洗浄・殺菌ができているかを確認する。 |

(4)機器の精度管理 温度計はHACCPを行う上で必要不可欠な計測機器である。これが正確な値を示さなくなると安全な食品を製造することができなくなることから、定期的に精度の確認(校正)をする必要がある。基本的には常用の使用範囲の上下限3点の校正を実施するのが望ましい。

飲料製造におけるHACCPでの重点管理点CCPについては、厚生労働省の以下ホームページに手引書等を参考に取り組むことをお勧めする。

以上

【参考引用先・文献】

1. 厚生労働省:「食品製造におけるHACCP入門のための手引書」

URL:https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/0000098735.html

・乳・乳製品編 第3版(平成27年10月)

・清涼飲料水編 第3版(平成27年10月)

・容器包装詰加圧加熱殺菌食品 第3版(平成27年10月)など

2. 2008年7月号月刊誌 食品機械装置:「飲料製造設備における高サニタリ化技術」

3. 厚生労働省:「食品製造におけるHACCP入門のための手引書」

清涼飲料水編 第3版(平成27年10月)付録Ⅰ

【出典先】

厚生労働省:「食品製造におけるHACCP入門のための手引書」

清涼飲料水編 第3版(平成27年10月)付録1

【出典先】

厚生労働省:「食品製造におけるHACCP入門のための手引書」

清涼飲料水編 第3版(平成27年10月)付録1