2022/01/24

◇「第6回ロボデックス」及び 同時開催展示会視察_2022.01.21

会場: 東京ビッグサイト東展示棟 東7ホール 他

主催: RX Japan株式会社

開催期間: 2022年1月19日(水) ~ 21日(金) 3日間

開催規模: 約230社 (以下同時開催EXPOを含む)

同時開催: スマート工場EXPO、スマート物流EXPO、ウェアラブルEXPO

◇視察目的:

ロボデックス展においては、自動化・人手不足対策に活用できるロボット技術を中心に視察し、スマート工場EXPOでは、DX、脱炭素、自動化・省人化、スマート物流EXPOでは、自動化・省人化・デジタル化のソリューションなどを食品工場の上流工程~下流工程に活用できる最新技術・情報の収集を目的に東展示棟7ホールを主に視察した。

また、スマート工場EXPO 特別講演「食品・飲料工場の生産革新 ~AI、ロボ、ICT活用の最前線~」を聴講した。

◇全般的な展示内容:

自動化・省人化・DXなど共通になっているキーテーマを基に各メーカーが具体的な活用方法を展示・紹介していた。ロボデックス 55社、スマート工場EXPO 77社、スマート物流EXPO 53社、ウェアラブルEXPO 43社の4つの合計228社が出展していた。

◇注目したメーカーの製品・システムについて紹介する。

【ロボデックス】

1. SSI株式会社

https://ssi-robot.co.jp

・スマート協働ロボットTM5,TM12,TM115 (TECHMAN ROBOT製)

画像処理TM 3D Visionとアームティーチングを統合したプログラム環境「TM Flow」にてプログラミングデモを実演。視覚機能を内蔵した協働ロボット、画像処理とアームティーチングを実現したシステムを紹介していた。エンドエフェクタ(ロボットハンド)の展示紹介も行っていた。ハンド交換作業は手動で、オートチェンジ方式は採用されていなかった。

・TMパレタイジングオペレーター

直感的な操作で簡単にプログラム可能なソフトウェアが標準搭載し、プログラムは特別なスキルが不要で、時間・コスト削減を強調していた。デモでは、パレット積みプログラムでの実演紹介をしていた。

2. エヌアイシー・オートテック株式会社

https://www.nic-inc.co.jp/

・小型ロボット専用アルミ架台

スチール架台同様の強度と剛性を確保し最適設計した小型ロボット専用アルミ架台を展示していた。ローコストでスピーディーなロボット架台の導入を考える場合に活用できる。特にレイアウト変更を頻繁に行う製造ラインで協働ロボットシステムを構築する場合に向いている。すでに最適設計化された「アルミ製ロボット架台」を規格化。各社ロボット専用架台や天吊り架台など標準ラインナップされ、カスタム品も対応可能であると紹介していた。

3. 株式会社カットランドジャパン

http://www.cutlandjapan.co.jp

・同期ロボットアーム『MASTER SLAVE ROBO』

遠隔で特殊技能を伴う作業を行うために開発された特殊装置が紹介されていた。特に注目した装置は、「マスタースレーブロボ」である。現状約200m離れた場所でも各軸が同期して動くため遠隔作業が可能になる。作業者は、カメラモニターで現場の状況を見ながら、同期されたロボットアームを安全に操作することができることを強調していた。

ハンド搭載ロボット『Cara-Curi Mark Ⅱ』(右)

例えばグラインダー押付軸に力覚フィードバック機能を搭載しスレーブ側のロボに衝突などの衝撃があった場合、その感触がマスター側にフィードバックされることで想定外の現場状況でも即座に対応できるものとなっていた。6軸全ての軸が直交軸で構成され、それぞれ単独で操作できる構造になっていることから実際の操作に近い感覚を実現できるため直感的に動かすことができる。シンプルな構造により、トラブルが少なく、メンテナンスも手軽であると紹介していた。特殊機能を備えたハンド搭載ロボット『Cara-Curi』と『Cara-Curi Mark Ⅱ』も展示されていた。

4. 株式会社三明

https://www.sanmei.co.jp

・AGBOT運用管理システム『AGWORKS』

生産現場を複数の移動型人協働ロボット『AGBOT』が自由自在に動き回り、これを効率よく運用するための、運用管理システム「AGWORKS」を中心にデモ紹介していた。生産現場のシステムに直接ADD-ONすることで最適な生産運用を可能とすることができるとアピールしていた。また人型外見検査システム 『外観けんた君』のデモ展示も行っていた。

5. 株式会社テイアイテイ

https://tit-corp.jimdofree.com/

・防油・防水・防塵対応協働ロボットカバー『RobotFit』

実際の協働ロボットでカバー装着時の動作性や脱着の仕方などをデモ実演していた。

独自開発素材の高伸縮シリコーンコーティング生地「シリコテクス」を採用することで耐水性、耐薬品性など防汚性に優れ、ついた汚れもサッとひと拭きで取れ、高伸縮カバー素材がロボットアームの曲げ、伸ばしの動きにフィットし、脱着も30秒程度で可能と紹介された。

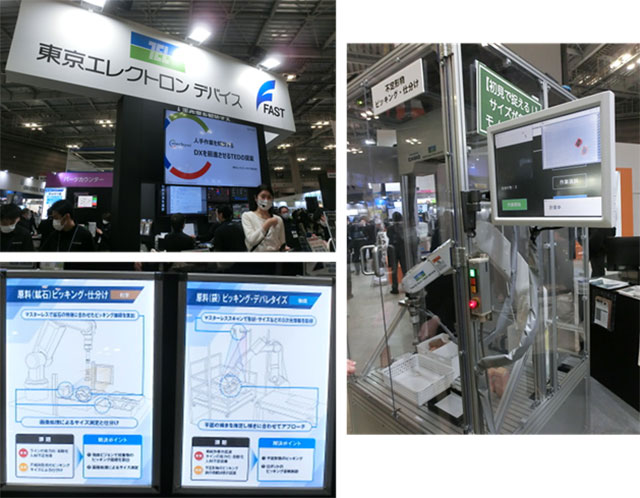

6. 東京エレクトロンデバイス株式会社

https://www.inrevium.com/

・不定形物のピッキング・仕分け ビジョンロボットシステム 『TriMath』

工場・物流現場の人手作業を自動化するビジョンロボットシステム、予知保全機能を有する設備監視システム、計測・検査ソリューションをデモ展示していた。特に注目したのは、独自のビジョン技術とロボット、ハンド、センサを連携制御させたロボットシステムで、製造・物流現場で従来困難であった多種多様な不定形・不規則形状物の柔軟な搬送・仕分け作業を可能にする。また、「ピッキング」、「認識・計測・検査」、「仕分け」の基本動作機能から、現場作業に合わせた動作を組み合わせて簡単にシステム構築できると紹介していた。

7. 株式会社ミューラボ

https://mu-lab.com

・小型汎用電動グリッパ『μ dynamics Robot Chuck』

2015年4月に福島大学発 第1号ベンチャーとして設立されたロボット用精密機器を設計・開発・製造している企業。福島大学の独自技術である『立体カム機構』および『クラウン減速機』を実用製品に展開していて応用形態として、今までにない『小型3つ爪電動グリッパ』を開発、デモ展示していた。『立体カム機構』は、三次元的なカム面を有するカムとフォロアで構成され、2組のカム面とフォロアが常に接触することで、精密な非平行軸伝動が可能な構造。小型で低バックラッシ、広い動作範囲を実現できる。

また、『μ dynamics Reducer

γクラウン減速機』は、ロータ歯車・ステータ歯車・アウトプット歯車の3つの歯車で構成され、ロータ歯車を、約180度離れた2つの歯が挟み込むように接触することでバックラッシが小さく、精密な角度制御が可能となっていた。そして本減速機は、小さなサイズと大きな減速比をシンプルな構造により実現し、これらの技術を組み合わせることにより、「小型」「精密(バックラッシが極めて小さい)」で、且つ「力」のある3つ爪電動グリッパを展示していた。今後もこれらの機構の小径化を進め、より人間の指の動きに近い、汎用的ロボットハンドの製品化を目指していると説明を受けた。食品の柔らかい製品への力覚的な応用も期待したい。

8. ハイウイン株式会社

http://www.hiwin.co.jp/

・垂直多関節ロボット『RA605』

直動や回転部品のほか、モータやドライバなどメカトロ製品を組合せ、産業用ロボットや超精密位置決めステージなどを手がけている。直動機器を得意としているメーカーである。展示では、電動グリッパ『Xシリーズ』などのエンドエフェクタ(ロボットハンド)などのデモ展示、スカラロボット『RSシリーズ』などの展示紹介がされていた。

9. ユニバーサルロボット

https://www.universal-robots.com/ja/

・コンベヤトラッキング

双腕ロボットによるねじ締めや、MIG溶接『UR5e』、コンベヤトラッキング、シーリング剤の塗布『UR3e』、パレタイジング『UR10e』に吸着グリッパでエア供給が不要なSchmalz製 Cobot Pumpがロボットハンドとして組み込まれ実際の生産現場で活用されている協働ロボットの自動化事例などがデモ展示されていた。

なかでも注目したのが2台のロボットが、それぞれコンベヤに追従しトマト缶をピック&プレースするシステム『コンベヤトラッキング』で食品業界向けのデモ展示がされていた。

URロボットに内蔵されたコンベヤトラッキング機能を活用、コンベヤとの接続や設定が容易となっていて、コンベヤへの追従性が高く、コンベヤの動きが変動する場合でも高速に応答ができるようになっていた。さらに2つのグリッパがロボットハンドとして組み込まれていてSMC製マグネットグリッパは、磁力を調整可能な磁石で吸着保持が可能で、一方ASPINAシナノケンシ製電動3爪ロボットハンドは、3点把持でセンターが安定した円筒形状のワーク把持ができる。

10. 株式会社Liberaware

https://liberaware.co.jp/

・設備点検用小型ドローン「IBIS」

屋内の閉鎖された空間ではGPS信号やコンパス機能に頼ることができないなど、安定してドローンを飛行させるためには屋内環境に適した特殊な機能や調整が必要となるが、それらの課題を解決した屋内環境を安全に飛行させることができるドローンがデモ展示されていた。屋内の狭所や高所機器の点検などに活用が期待できる。

【スマート工場EXPO】

1. 株式会社シンテックホズミ

https://www.shcl.co.jp/

・搬送ロボット『NN-1100(パレットタイプ)』

搬送ロボット『NN-1100(パレットタイプ)』、『NN-470』、『NN-360』これらの搬送ロボットを、スマートグラスなどのDXコンテンツと組み合わせて利用するデモ展示がされていて、『AISLE logistics Picking』による実演もされていた。

注目した搬送ロボットは、薄さ155mmでありながら、最大1,000kgを持ち上げられる搬送ロボットでパレットタイプのものを使った実演をしていた。

2. 株式会社安川電機

https://www.yaskawa.co.jp/

・『i³-Mechatronics』を基にしたFA×デジタルデータソリューション

製造業での自動化や省人化、そしてデータ活用などによる生産効率の向上に向けたソリューションコンセプト『i³-Mechatronics』を基にしたFA×デジタルデータソリューションを自社工場での取り組み事例や、パートナー企業との共創事例などを交えて紹介していた。インバータ・モータは機械を動かす重要な部品であるが、安川製インバータはモータを制御するだけでなく同時に、モータを通じて機械の状態を常に監視(見える化)できるうえ、見える化したデータを基に、“いつもと違う”

状態を検知して機械の異常予兆検知を可能としていた。

【スマート物流EXPO】

1. 愛知機械テクノシステム株式会社

https://www.aiki-tcs.co.jp/

・超小型AGV『Rascal』

自動車産業向け無人搬送車(AGV)Carry Bee(キャリビー)に強みを持っている搬送機器メーカー。

Carry Bee(キャリビー)は、豊富な自動車生産技術のノウハウより開発された無人搬送システムで工程間の搬送、生産ラインヘの部品供給、セル生産ライン(AGV上で組立て)など生産工程の合理化を実現する搬送装置としてデモ展示していた。一般産業向けに展開をしているが、食品業界などへの納入実績はあまりないようであった。

展示ブースで注目した超小型AGV『Rascal』は、小型部品の搬送や書類の搬送などを担う機器として参考出展されていた。サイズは440×230×252、100kg搬送、無軌道タイプである。

2. 株式会社オカムラ

https://www.okamura.co.jp/

・ロボットストレージシステム『AutoStore (オートストア)』

ロボットストレージシステム『オートストア』、マスター登録やティーチングなどを必要としないピッキングシステム『RightPick (ライトピック)』やパレット品を高密度に収納し、フォークリフトによる荷繰りを削減する『CYBISTOR (サイビスター)』など物流現場の自動化を推進するスマートソリューションの実機展示をしていた。

3. 協栄産業株式会社

https://www.kyoei.co.jp/

・ピッキング自動化システム ギークプラス『EVE Pシリーズ』

物流・3PL事業者向けピッキング自動化システムギークプラス『EVE Pシリーズ』を展示。AGV搬送システムを、Doog『サウザー』、三菱電機システムサービスから日本電産シンポ『S-CART』を出展など展示されていた。ブースで注目したのは、協働運搬ロボットThouzerを遠隔から操作出来るアプリケーションを使ったピッキング自動化システムギークプラス『EVE Pシリーズ』を使った狭い通路の搬送デモを行っていた。

【ウェアラブルEXPO】

1. JMACS株式会社

http://www.jmacs-j.co.jp/

・防爆スマートグラスと遠隔支援システム

JMACSの遠隔支援システム

nvEye’sは、スマートグラスを使った情報共有を目的としており、遠隔地にいる管理者が作業員の視界をリアルタイムで共有できシステムである。管理者から作業者(グラス)にテキストやファイル送信を行うことで的確な作業指示を出すことやマニュアル、画像をグラス内に表示し、対象物に対しハンズフリーで参照・確認しながら作業を可能として紹介していた。社内LAN専用のLOCAL版とインターネット専用のWEB版があり、使用環境に合わせて使い分けができる。

ブースで注目したのは危険区域で使用ができるRealwear社のスマートグラス、防爆仕様HMT-1Z1(Red Line)にJMACSの遠隔支援システム nvEye’sを組み込むことで防爆エリア内での情報共有が可能となった製品が紹介されていた。一般仕様HMT-1(Black Line)もラインナップしている。

2. 株式会社谷沢製作所

https://www.tanizawa.co.jp/

・ウェアラブルカメラ『U-BOX AT』

作業者が装着したカメラ『U-BOX AT』で撮影される映像を隔地の管理者とリアルタイムに共有できるシステムが紹介されていた。「クラウドモデル」(Linux版)と「WEB会議モデル」(Windows版)の2種類がある。両者ともヘルメットのひさしに装着するタイプのカメラを採用しており、作業者の目線に近い映像の取得と作業者のハンズフリー化を実現し、各種の活用方法を提案していた。

◇スマート工場EXPO 特別講演

講演テーマ『食品・飲料工場の生産革新 ~AI、ロボ、ICT活用の最前線~』

講演時間:10:00~11:30 場所:東展示棟講演会場:Dにて、上記に関連した次の2講演を聴講した。

1. 「惣菜製造業におけるAI・ロボット・量子コンピュータによる生産革新」

(一社)日本惣菜協会 AI・ロボット推進イノベーション 担当フェロー 荻野 武氏

ロボットフリンドリーの実現、技術の合本の考えを惣菜業界共通の課題解決の手段として活用していく取り組みとして紹介していた。【志】「利他」=助け合い、業界の強化を図る。惣菜企業の合本×最高のパートナーの合本で、ブランドの差別化、協調領域を広めていくなど説明があった。

2. 「キリンビールの製造革新 ~ICT戦略と取組成果~」

キリンビール(株)執行役員 生産本部 技術部長 柿沼 健氏

キリンビールのAI/IoT推進とCSVについての取り組みとして社会課題解決に向けた具体的な紹介があった。AI/IoTをフルに活用しリーンで、人にやさしい工場にしていくという取り組みである。現場の視点を重視し、最適ツールを選択して9工場で業務の統一化を図って実行した事例など説明があった。

最後に

3月に国際ロボット展が控えているためかロボットメーカー、専用機メーカーの出展が少なかった。食品工場や飲料工場の生産ラインに活用できるような最新技術の展示は少なかったが、包装形態での搬送工程やマテハン機器、運搬に活用するものとしてスマート物流などの出荷前の保管、倉庫運搬などでは参考になる技術があった。

またウェアラブル関連ではスマートグラスを活用した遠隔支援システムが注目されているようであった。コロナ禍という影響が大きいと感じるが、人手不足などによる対応が困難になりつつある保守メンテナンス、トラブル対応、現場教育などの活用事例が多く紹介されていたことから、スマート工場のキーテーマとして注視していきたい。

以上