2022/10/17

『食品プロセスにおけるセンシングシステムの基礎知識』

Basic knowledge of sensing systems in food processes

1. はじめに

食品産業は食品のための素材生産から、加工食品、調理食品の生産まで多岐に渡っている。製品品質が均一であり、美味しく、安全で、しかも栄養学的にも安定したものが要求される。このためには品質管理が重要であり、HACCPやGMPの視点から品質を評価、管理しなければ消費者には受け入れられない。安全と安心を担保した食品製造を行わなければならない。

センシングシステムは製造ラインとの関りの浅深度から、オフライン、アットライン、オンライン、インラインの4つに分類される。

(1) 管理すべき箇所

食品の品質において管理すべき箇所は、次の6つがあげられる。

① 原料、副原料の品質

② 生産プロセスの運転状況、条件

③ 最終製品の保存、保管状態

によって左右される。

さらに、消費者への流通過程では、

④ 異物混入

⑤ 量目違い

⑥ 包装等の外見上の異変

などがクレーム項目としてあげられる。

また、生産現場からは原料、副原料の安定供給が重要な管理事項となる。特に原料は、季節や地域によって同じ材料でも品質が異なるので注意が必要となる。

(2) 管理すべき事項

上述の箇所で管理すべき事項はさらに複雑となる。それぞれの管理すべき項目についてあげる。

①では原料の成分、水分量、鮮度、不純物混入

②では製造過程における物理的なパラメータが製品の品質を左右することはよく知られている。これは、加熱調理や缶詰生産における温度と被加熱時間の管理が重要な管理項目となることを示している。生産過程における圧力、温度、pH、粘度、糖度、塩分濃度、液体連続殺菌における温度と液流量、撹拌速度、凍結乾燥時の真空度、噴霧乾燥における高温空気温度と噴霧液滴サイズなど、生産プロセスによってさまざまであり、管理すべきパラメータ、化学的なパラメータ、生物学的なパラメータを測定することによって目的を達成することができる。

③では食品が置かれている温度、雰囲気中の水分や酸素ガス組成、紫外線量

④では金属、人毛、昆虫、その他の異物

⑤では製品包装前の重量、液量

⑥では標準製品との画像での比較

などの項目を管理することで標準との差異により合否判断できる。

(3) 測定結果に基づくアクション

測定結果が設定値(閾値)から離れている場合、直ちに設定値に復帰するための処置を行う。時間的な遅延が発生しても結果的に製品に危害要因となり得ない程度の範囲での復帰ができるように許容範囲を設定することが重要である。

2. オフラインセンシング

食品製造の工程に使用されるセンシングシステムはオフライン技術を基に発展してきている。ここでは、製造ラインで必要とされる非破壊食品成分分析法の代表的なセンシングシステムである近赤外分光法について詳述する。

➢ 近赤外分光法

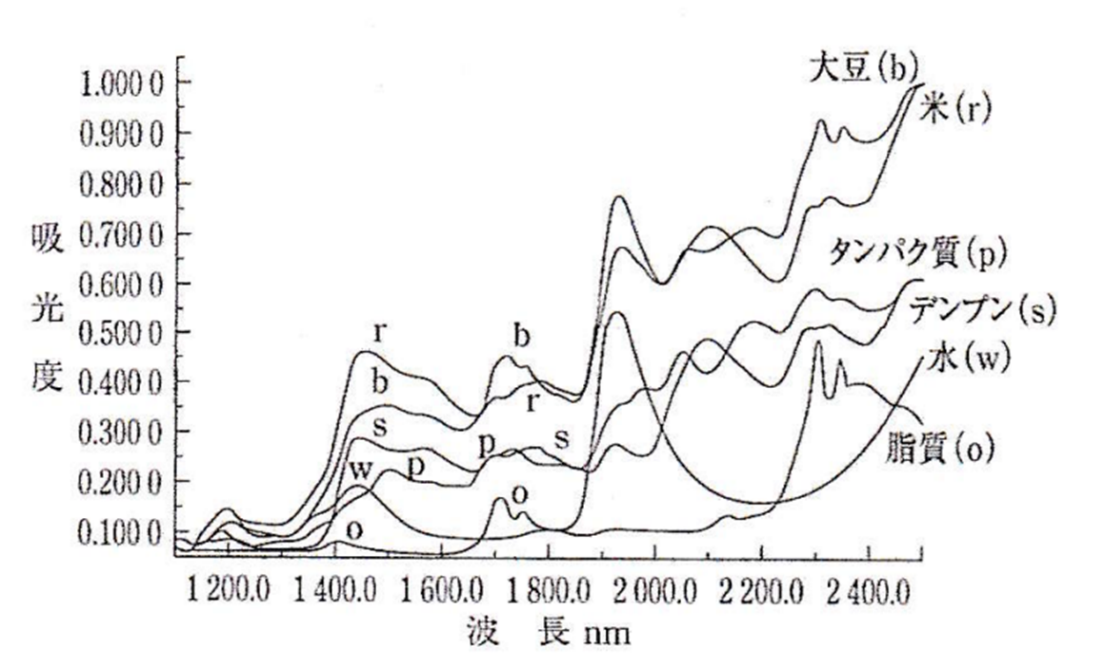

近赤外光は800~2500nmの電磁波であり、食品成分に含まれる水、タンパク質、デンプンの各分子O-H、N-H、C-Hの官能基によってこの帯域で光吸収が起こる。したがって、食品基本成分の基準吸収パターンと測定対象物の吸収パターンを比較することにより定性分析と定量分析が可能となる。図1. に水、タンパク質、脂肪の基本吸収曲線と大豆、米、デンプンの吸収曲線を示した。1935nm水の吸収バンドで、2100nmはデンプンの吸収バントである。

図1. 近赤外線基本吸収曲線

大豆における脂質吸収バンド、米、デンプンの吸収バンドは、標準のものとよく対応している。近赤外光源を上述の特定波長透過フィルタで分光し、食品による吸収変化を観察することにより連続的に成分分析が実現できる。

近赤外法を利用することにより、穀物の水分、タンパク質、デンプンの各量が測定されている。また、飲料中のアルコール量、ジュース糖度、ビスケット類の脂質も測定可能である。さらに、酪製品、肉類、加工食品、青果物の成分測定に利用できる。しかし、反射光の分析を行っているため、定量的な測定については表面状態の違いが結果に現れることに留意する必要がある。

3. オンラインセンシングとインラインセンシング

食品製造の工程管理におけるセンシングシステムとして備えるべきことは測定精度もさることながらセンシングそのものが、食品の汚染源とならないことである。食品に対して非接触の測定法が最良であり、接触部がある場合でも構造が簡単で、センシング部が破損しても破片の混入がないことが必須である。また、洗浄等衛生管理しやすい、サニタリ仕様の装置でなければならない。光を利用したセンシング法はその点で優れている。

上述した近赤外分光法は小麦粉の水分、タンパク質のオンラインセンシングとして使用される。近赤外光分光法は桃、柿、すいか等果物類の熟度を判定する方法に利用されており、蜜入りリンゴの等級仕分けにも用いられている。

インラインセンシングシステムは直接製造ラインにセンサを組込み、測定に供するものである。電磁流量計、コリオリ質量流量計は液体食品の配管ラインに組込み、液体食品の充填量制御に利用されている。液体食品では、配管ラインに直接センサを組込むことが可能であり、粘度計も組込まれる。圧力計はダイヤフラムを介して接液するものが多く、ダイヤフラムを清浄にするサニタリ構造や配管ラインの洗浄方法も重要になる。

固形食品の重量選別機は製造ライン中にロードセルを装備した秤量区画部を設ける。この部分は製造ラインのベルトコンベヤからは独立しており、食品は上流工程よりこの区画に乗り移り秤量後再び下流工程のベルトコンベヤに乗り移る。下流工程では秤量結果を基に試料の分級を行う。製造ラインのベルトコンベヤ上に振り分け用のフリッカ式、あるいはスライド式の振り分け装置を組込み、指定された重量区分へ自動的に振り分けられる。このシステムは量目の過不足検定にも用いられている。

食品中に混入する磁性金属は金属検出機で混入有無の判断が可能である。金属検出機の原理は、食品が流れるベルトコンベヤ上の食品が金属検出機内のトンネル状になったコイルをくぐり抜ける構造になっており、コイルは送信コイルと受信コイルの2つで構成されている。送信コイルと受信コイルとの間には一定の磁界がつくられているが、食品に金属が含まれていると、この磁界に乱れが生じる。この磁界の乱れの状況をさまざまな異物について検証し、判断基準を定めることにより異物の混入を監視することが可能になる。しかしながら、毛髪、昆虫、樹脂、骨などの非磁性体については、製造ラインにX線検査装置が組込まれ識別できるようになっているが、微細なものについては識別が困難な場合も多い。

食品製造工程において基本的な物理量である温度計測は、熱電対、サーミスタ、白金抵抗の各種温度計が温度領域に応じてセンシング機器として使用される。食品保存期間の指標となる温度履歴は品質と密接に関係しており、温度と時間の積算計が必要となる。このため温度履歴データはデータロガによる管理が必須であり、HACCPの重要管理点(CCP)となる。低温輸送期間中にも測定が可能な小型のデータロガなどが使われ、品質保持のためのセンシング装置となっている。

4. 分光法による事例

➢ 色彩選別機

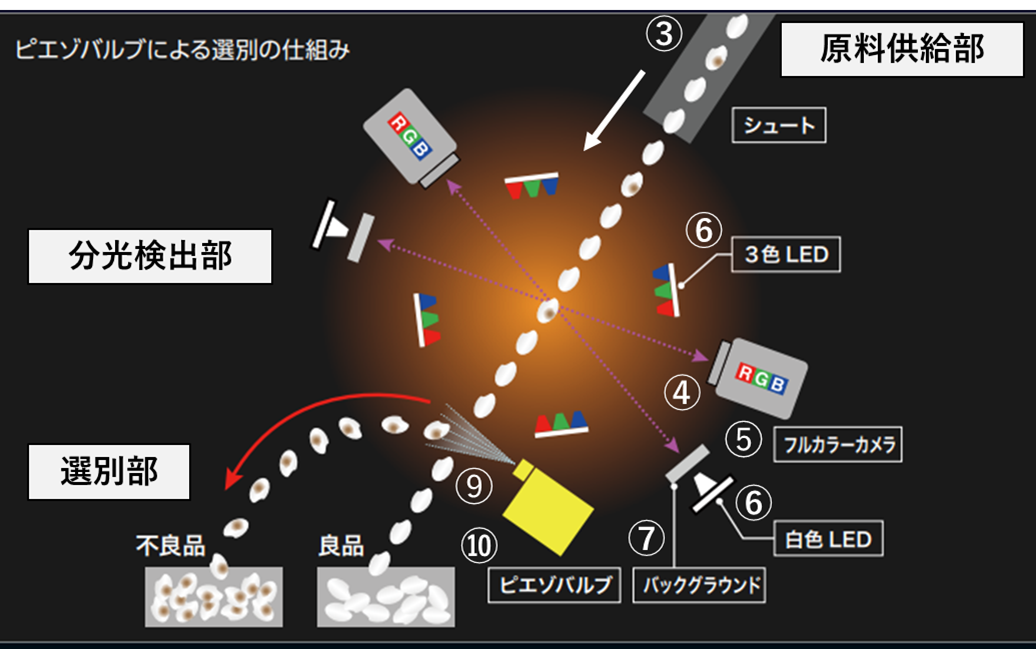

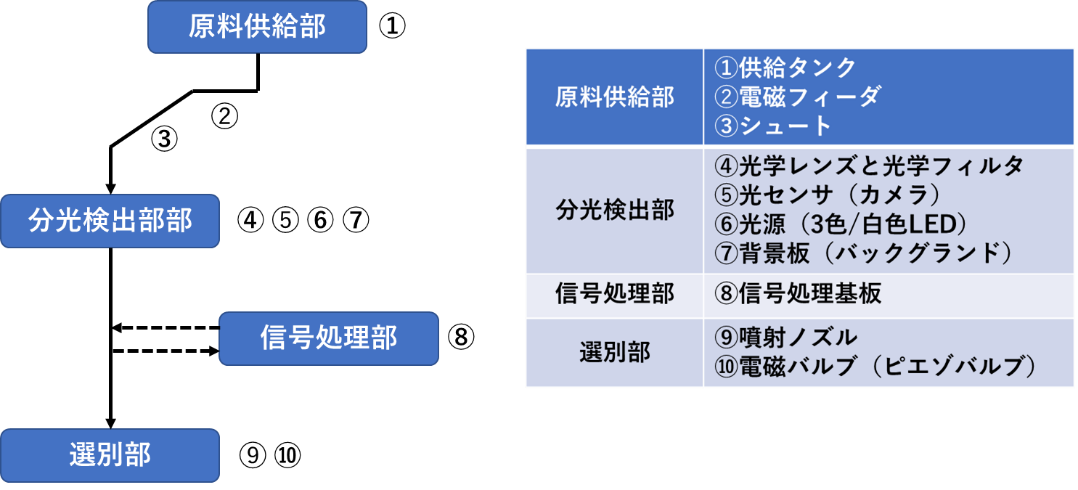

色の違いを識別し、原料から不良品を選別、除去する装置で、良品以外の物体をフォトセンサや画像センサ(CCDカメラ)などのセンシングで識別し、不良品を強い空気圧で吹き飛ばす構造である(図2.)。

図2. 分光法を用いた色彩選別機の概略図

米、小麦、大豆、小豆、ピーナッツ、コーヒー豆など穀類(製品原材料)から、被害粒、変色粒、未熟粒、あるいは石、ガラス、プラスチックなど異物の除去や、スナック菓子などの加工食品などでは、製品にならない色合いの不良品や、混入した異物を除去する。

シュートと呼ばれる滑り台の上を原料が流れる「シュートタイプ」と、ベルトで原料を搬送させ、放物線を描くように投げ出す「ベルトタイプ」がある。原料供給装置(フィーダ)から分光検出部に原料を流し込むと、センシングにより良品の色合い(明るさ)に調整されたバックグランド(比較色板)と原料の色を比較し、設定範囲外のときは信号を出して色違いの物(異物)を識別、分離(除去)する。この一連の動作を高速で行う。

最近は、選別状況や本体の状態を機械自身がモニタリングする機能や、インターネット回線を利用した遠隔監視システムを備え、現場作業者のオペレーションの負荷軽減などを目的としたAI、IoT、ICTなどの技術を持った装置も製造ラインに組込まれ始めている。

以上

【参考文献・引用先】

- 機械工学便覧 応用シリーズγ1「産業機械・装置」(2005年版)日本機械学会編

- 「食品設備・機器事典 食品流通・加工技術・環境衛生最新技術」(2002年版)産業調査会

- 株式会社サタケ電子カタログ https://saxes-japan.com/pdf/General_SAXES-Knight.pdf