2021/05/24

後編『HACCP対応食品工場の衛生・環境改善設計の心得』

Knowledge of hygiene and environmental improvement design of HACCP compliant food factories Part 2

前編は、主にゾーニングにおける汚染作業区域、準清潔作業区域における衛生・環境改善設計の心得について解説した。引き続き清潔作業区域での心得を後編として解説する。

■ 清潔作業区域 生地調整・仕込み室

仕込み室はおいしさ、味覚の基本構成を行う重要な作業場です。仕込み時による異物混入、細菌の侵入を防ぐためには空調管理、害虫類侵入の防止策、異物混入防止措置、空気中に浮遊する菌や粉塵を回収することによる汚染防止、整理・整頓による清潔の励行など周囲の環境づくりが必要となる。

食品の安全性の向上と品質管理の徹底を求める工場環境の改善に取り組むことが重要である。

●目的と注意点

- 人が原因の異物混入や汚染を防止する 改善処置方法:1,2,3,4,5,6,7,8,9,10参照

- 品質管理 改善処置方法:11,12参照

- 設備環境からの異物混入・汚染防止 改善処置方法:13,14,15参照

- 原料からの異物混入・汚染防止 改善処置方法:18,19,20参照

【改善処置方法】

- 入室時、石鹸・爪ブラシによる手洗い、殺菌液消毒の励行

- 作業者が健常であるか、怪我などがないか確認

- 作業者の検便検査の実施[年2回]

- 専用作業着、帽子、ネット、専用靴、マスク着用

- 鏡を備え、入室時に粘着ローラで毛髪・落毛・糸屑など排除の実施

- 作業者は汚染作業区域と非汚染作業区域間の移動禁止

- 作業者は爪を短く切り、腕および手指に腕時計、指輪、マニキュアを付けない。また私物の筆記具類など落下の恐れのあるものは持ちこまない

- 作業場には訪問者はできるだけ立ち入らせない。やむを得ない場合は作業者と同等の服装着衣で入室する

- 標準衛生作業手順のマニュアル化 (作成) とそのチェックを徹底

- 衛生教育 (洗浄・消毒・殺菌) により作業者の衛生に対する認識を深め、正しい知識を身に付けさせ、作業を実施する

- 分別管理による原材料、添加物、容器、器具類、廃棄物の定位置保管など。整理整頓と清掃

- 品質測定 (比重・粘度など) 、作業内容チェックと記録保存(測定結果など)の実施は担当責任者を決め、マニュアルに沿って実施

- 機械用具は作業開始・後に必ず洗浄、消毒、殺菌、乾燥を励行

- 水道水以外の水 (井戸、貯水タンク) は年1回以上、水道水は年1回水質検査を実施

- 日常の点検による異物混入の防止

機械、設備の器具・部品 (ボルト・ナット) の傷、劣化による破片脱落の有無、また機械油などによる汚染に注意 - ネズミ、ゴキブリなどの侵入防止策の改善

(窓は密閉、出入り口の自動扉、排水口の金網など) - 換気・空調設備の定期清掃・点検 [6ヶ月毎]

- マニュアル手順に沿った原料の仕込み管理で品質、安全、工程を円滑に進めることが異物混入や汚染の防止につながる

※材料の記録保存確認、分離保管、害虫侵入防止措置、害虫駆除・消毒、適温・適湿保持、換気・空調設備の定期清掃や点検 - 原材料の衛生管理状況の把握

- 基準から外れ(温度や材料の状態などが適切ではない、配合ミスなど)悪い結果(正常でない製品ができる)が予測される場合は回収廃棄する(妥協しない)

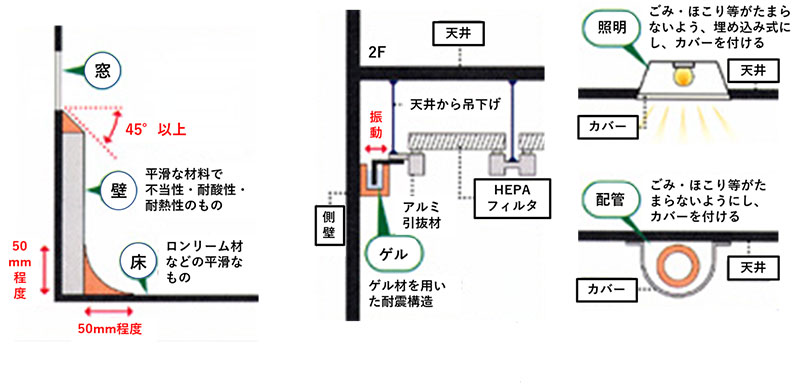

●こんな環境が望ましい「清潔作業区域の構造」

床

- 耐久性に優れ平滑

- 洗浄・清掃がしやすい構造

- 排水設備がある

天井・内壁

- 凹凸がなく耐水性、耐衝撃性がよい

- 洗浄掃除が可能 (生地が拡散するため)

- 内壁と床面の接する角に半径5cm以上の丸みを持たせる (掃除がしやすい)

空調

- 換気・空調設備の設置 (熱気や湿気がこもらず、適温[20℃]適湿[60%以下]の保持)

- 粉塵回収装置の設置 (室内浮遊菌、粉塵などの回収)

照明

- 100~200ルクス程度の明るさ

- 照明器具は埋め込みのものがよい

■ 清潔作業区域 洗い場 (洗浄室)

洗い場は工場内で一番汚れやすい場所なので、より一層衛生管理・清潔な環境づくりが求められる。食品が汚染されるのは不潔な機器・器具による場合が多く「洗浄」「殺菌」「乾燥(ドライ)」の諸条件と、洗浄物の取扱い、衛生的な保管処理を維持していく環境と配慮が必要である。

設備については温水による洗浄作業が多い場合、出入り口は自動シャッタまたはビニールカーテン等で仕切り、温水洗浄による高温多湿の空気が別の部屋に流出しない配慮をすること、また作業終了後除湿機を使用して室内を乾燥状態(ドライ)に保つことと、殺菌灯による除菌対策も併せての施工が望ましく、より効果的である。

●目的と注意点

【水質管理】 改善処置方法:1,2参照

- 水質の安全を確保する

【排水設備】 改善処置方法:3,4,5,6,7,8参照

- 虫・菌の発生防止

- 排水汚染(環境への)配慮

【洗浄後の保管】 改善処置方法:9,10,11,12,13,14,15参照

- 次回使用するまで安全な状態を保ち保管する

【洗浄室全体の構造】 改善処置方法:16,17,18,19参照

- 湿気対策・耐水措置

- 菌(増殖防止・殺菌)

- 掃除しやすい構造

【洗浄室の構造・床】 改善処置方法:20,21参照

【洗浄室の構造・内壁】 改善処置方法:22,23参照

【洗浄室の構造・天井】 改善処置方法:24,25,26参照

【改善処置方法】

- 給水設備 (浄水装置・貯水槽・配管等) は、定期的に年1回は内部の清掃・点検・検査を行わなければならない

- 水道水以外の水を使用している場合も年1回の水質検査を行わなければならない

※電解次亜水 (弱アルカリ水) 等の除菌洗浄水を使用することにより洗浄と同時に除菌、除臭効果を得ることもできる - 排水溝は汚水を沈殿、滞留させないで速やかに直結パイプで工場外に排出できる構造にする (汚水が滞留すると沈殿による詰まり・腐敗による悪臭・ハエや蚊の発生・細菌の汚染源になる)

- 排水溝は壁際よりも床面中央に設けて蓋 (細かい孔を有する鉄板) をしておき、必要に応じて排水溝の洗浄ができること

- 工場外の排水溝の出口には鉄棒を1cm間隔に並列した柵をつけ、ネズミなどが侵入しないようにする

- 排水の定期菌検査を実施する [月2回]

- 機械、器具、容器の残り生地はできるだけ別容器に取り除き、洗い流す排水物は極力少なくする

- 排水処理場で処理する排水は洗剤・消毒剤・苛性ソーダなどの使用水は極力流さない配慮が必要 (または極力少なくする)

※バクテリアなどの好気性微生物などを利用した排水処理場の場合、菌が死滅し排水処理の効果がなくなるので、中和剤など適切な処置をしてから処分するよう心がける - 洗浄方法のマニュアル作りの実施

- 洗浄物の保管場所と保管責任者を決める

- 洗浄時、機械部品内でのピンホール・部品の劣化・破損・紛失・死角部分の洗浄残り(洗剤、殺菌剤などの残留)などの有無のチェック

- 洗浄後は水切りをして消毒液殺菌し、異物混入・落下菌・昆虫類が侵入しないブース (区画) 、パスルームまたはパスボックスなどに保管する

- 保管場所は菌の増殖を防ぐため殺菌灯照射の保管が良い

- 洗浄物は直接床に置くことを避け、床から1m程度の高さがあり水切りの良い置台にする

- 洗浄後は乾燥状態 (ドライ) の環境で保管する

- 隔壁などで仕切った単独室が望ましい

- 作業休止期間中は殺菌灯照射で室内を除菌する

- 天井・内壁・照明設備・排水溝は定期的な清掃、点検ができる構造にする

- 室内はいつも乾燥状態 (ドライ) の環境を維持できる設備を整える(除湿機・排気装置等)

- 床は平滑な面が維持できる耐水性の材料を使用し、掃除しやすい構造とする。床面はコンクリートにエポキシテラゾー仕上げが良い

- 床面は水の使用のため1/50~1/100程度の傾斜をもたせ、排水されやすいようにする

- 凹凸のないフラットな壁面とし、跳ね水などによる腐食を避けある程度耐衝撃性のある材質を使用する (ステンレス板張りまたはエポキシ塗装等が良い)

- 内壁と床との接する角には丸みを持たせ、掃除・排水されやすくする

- 平滑で掃除しやすい構造 (凹凸がないこと) 、天井材質はステンレス板張りが良い

- 天井廻りの各種配管、ダクト類、照明器具は天井面より露出させない

■ 清潔作業区域 仕上工程(1)作業場

仕上作業場は半製品を加工 (細工・装飾等) して仕上げ、味覚・美観等嗜好性を向上させる場所である。不衛生な環境 (ほこり、粉塵、微生物等) や衛生に意識のない作業者が出入り・作業することは仕上がりが悪くなるばかりでなく食品事故発生の要因となる。

危害の発生を未然に防ぐための安全対策の高度化、注意義務を実行し食品の安全確保に努めなければならない。

●目的と注意点

【細菌汚染防止】 改善処置方法:1,2,3,4,5,6,7,8参照

【異物混入防止】 改善処置方法:9,10,11,12,13参照

【設備環境改善】 改善処置方法:14,15,16,17参照

【改善処置方法】

- 従業者が健常であるか、手指などに怪我はないか確認する

- 疑わしい半製品、材料は注意し排除、廃却し使用しない

- 廃棄物は分別管理をし、容器・器具等を清潔に保持する

- 手、指、爪の間はブラシでの洗浄と消毒を実施する

- 機械、機器の洗浄、殺菌と洗浄残留物のチェック

- 排水口の洗浄と消毒、必要に応じた定期菌検査を実施する

- 作業区域内は作業内容、作業環境に適した方法での定期的な消毒を実施する(細菌、真菌の巣を作らない、落下細菌の防止)

- 作業内容に応じた衛生作業教育を実施し、徹底させる

- 毛髪、異物混入を防止する服装を整える

- 作業服 (ハイクリーンタイプの続き服)

- 帽子 (静電気防止付フード、キャップ) ※清浄ヘアネットも兼用使用

- マスク (フィルタ性能付清浄マスク)

- 手袋 (化成品のクリーン手袋)

- 靴 (オーバーシューズタイプの清浄靴)

- メガネ (保護メガネ)

- 入室時石鹸での手洗い・爪の間のブラシ洗いの実施、また粘着ローラ、殺菌液、エアシャワを常備し、用途によっては2重のチェックシステムにする

- 製品搬送コンベヤや製品置場は、床面より作業可能な範囲でできるだけ高くする (作業者の動きにより発生する粉塵等が浮遊しても届かない高さが良い)

- 天井、内壁、照明設備、空調設備等は定期的に点検清掃する

- 使用器具の傷、破損等の部品脱落のチェック

- 使用する機械または周辺機器の定期的な整備点検を実施する

- 清潔作業区域の環境衛生保持と作業者管理が望ましい (食品衛生法の基準に合致させる対策が必要。特定のペトリ皿を用いた検査方法で落下細菌30個以下、落下真菌10個以下になる環境が良い)

- 清潔作業区域は室内を陽圧し、作業休止期間は殺菌灯等で殺菌する

- 室内の出入り口、窓、排水口等開口部には防鼠、防虫の対策を完全にする

- 室内は空調管理で作業に適切な温度、湿度保持の環境にする

- 作業場は仕込み室、洗浄室で説明した構造と同じく、天井・壁・床は清掃がしやすく清潔が保たれる構造とする

表1.異物混入防止は服装から! ~食品づくりに欠かせない異物混入ヘの対策~

| 服装 | 防ぐこと | |

|---|---|---|

| 作業服 | ハイクリーンタイプの続き服 | 首筋、手、足の開口部からの毛・繊維・糸屑の脱落と自己発塵 |

| 帽子 | 静電防止付フード・キャップ ※清浄ヘアネットも兼用使用 |

頭部からの髪の脱落とほこり等の発塵 |

| マスク | 頭部からの髪の脱落とほこり等の発塵 | 鼻毛の脱落と微生菌防止、自己発塵 |

| 手袋 | 化成品、布製品のクリーン手袋 | 手毛の脱落と発汗、指、爪等の細菌 |

| 靴 | オーバーシューズタイプの清浄靴 | 足毛、繊維、糸屑の脱落と自己発塵 |

| メガネ | 保護メガネ | 眉毛、まつ毛の脱落 |

■ 清潔区域作業 仕上工程(2)クリーンルーム

クリーンルームは清浄空気を供給するだけではなく空圧制御、設備構造、温・湿度管理や微生物を「持ち込まない」「発生させない」「堆積させない」「排除する」の4原則を守ることによってはじめてクリーンルームとしての機能を果すことができる。

微生物の発生や汚染を防止し品質保持のために、高性能フィルタの使用と日常管理の徹底が大切である。

【改善処置方法】

●目的と注意点 【原則1】微生物を持ちこまない

- クリーンルームエリアは陽圧にし、差圧ダンパ等で調節できること

- 作業者は入室の際に着替え、靴の履き替え、帽子・ネット・マスクの着用、手洗い、手袋の交換、粘着ローラ、消毒等を実行し衛生管理を徹底して入室する

- 作業中のクリーンルームに機器、材料を持ち込むと室内の気流の乱れが生じ汚染の原因になるので安全のため非作業時に行う

- クリーンルーム出入口には必ず前室を設け、エアシャワの設置や粘着マットを使用し外部汚染源を遮断するための区切りを付ける

- HEPAフィルタのリーク測定、室内の清浄度測定を必ず実施し確認する (地震があった等を別にすれば年1回程度)

- 室内清浄空気は24時間連続運転とする

- 入室者は必要人数におさえ、むだのない効率的な作業工程にする

- ひげ・長髪・ふけ・あか・伸び爪・ひどい脂手の人、また体調不良・アレルギー体質の人(くしゃみ・せき、また皮膚疾患の出る症状等)は入室できない

- 機器部品は洗浄、清掃、消毒等を徹底し清潔な状態にして持ち込む

- クリーンルームエリアの天井は耐震構造とし、特に壁側と天井との周囲接続部の構造は注意を払い空気リークしないようにする

●目的と注意点 【原則2】微生物を発生させない

- 発塵しやすい材料の使用は避け、不要品は持ち込まない(フィルム、紙、鉛筆、消しゴム、手帳、ティッシュ、ハンカチ、化粧品類、指輪、装飾品、パーツ類)

- クリーンルームエリア内の清浄度測定とサンプリング・培養を実施する[毎日]

- 機械、機器のシリンダー関係から発生するエアの排出は、直接クリーンルーム内に出してはならない

- 室内の作業衣服は発塵性の少ないもの(粉塵等は通さず水分は通す)、静電気を帯電しないものを選定する

- 室内で使用する全ての箱類は必ず蓋付を使用する

- 機械、機器又はベルト、回転部、冷却部からの発塵が多い場合は対策が必要(囲いを付ける・フィルタを通す・別置きにする)

- クリーンルームは空調により湿度65%以下、常温20℃以下のドライ環境を保つ

- クリーンルーム内で生産された製品でも、製品の細菌検査は毎日実施する

- 使用する運搬車の車輪はナイロン、合成ゴム等発塵が少ないものが望ましい

●目的と注意点 【原則3】微生物を堆積させない

- 室内の清掃(床面より1mまで)は毎日朝1回、午後1回洗浄及び消毒を行う

(排水溝も同様) - 設備機械、機器周りは清掃しやすいようスペースを取っておく

- 室内に凸凹として出ている配管類または照明類は週に1回は清掃する

- 作業終了後は毎日室内を片付け、機械も清掃・点検を必ず行う

(室内での使用する機械・機器の清掃管理基準を決めて行う) - クリーンルーム内はほこり、粉塵などの集積を避ける構造とする

(クリーンルーム仕様)

- 壁、柱等にカレンダー・貼り紙・ピン・時計等ほこりが集積する可能性のあるものは除外する

●目的と注意点 【原則4】微生物を排除する

- ダクト・配管類、照明の露出をなくす

- 作業工程で発塵性の高い場所に排気 (吸気) を取る構造とする(例えば包装機・作業人員の多い所・紙箱類の成型場所・作業工程での人の動きが頻繁な所・作業が忙しい場所等)

- 作業者が多い、または取扱い物で発塵性が多い場合はクリーンルーム内の換気回数を多くする

- 作業工程に合わせ、ごみ・ほこりを製品に付着させない気流形状を選定する

- 室内の掃除はセントラルバキューム方式の掃除機を使用する(排気を室内に出さない)

- クリーンルームで使用しなければならない各種ガス類、水、化学薬品があれば室内と同じ清浄度が必要である。そのための別管理や対策が必要

■ 清潔作業区域 仕上工程(3)クリーンルーム設備についての留意点

細菌・異物混入は製品の品質に大きく影響を及ぼす。クリーンルームはそれらを排除防止する重要な環境づくりの一環として必要な設備でもあり、必要に応じて目的のためにつくられる部屋のことをいう。ここではクリーンルームを設備する上での留意点を述べる。

クリーンルーム設備の仕様を決めるための留意項目

1.目的・種類は?

- 無塵室にするのか (クリーンルーム)

- 無菌室にするのか (クリーンルーム)

- 部分的に一部分の場所にするのか (クリーンブース)

- 一点をスポット的にするのか (クリーンベンチ)

2.必要とするクリーンエリアの大きさは? (縦×横×高さ)

- 既設の部屋全体を改造するのか

- 既設の部屋に部分的に新設するのか

- 新規に建設するのか

- その他、特殊的にするのか

3.必要なクリーン度のレベルは

表2.食品工場に求められる清浄度

| 食品工場分野 | 食品工場に求められる清浄度 | 備考 | |

|---|---|---|---|

| 1 | 製菓・製パン | クラス 10,000~100,000 | クラス清浄度の範囲は使用目的・用途によって決めます |

| 2 | 牛乳、乳製品 | クラス 100~10,000 | |

| 3 | 食肉、食肉加工 | クラス 1,000~100,000 | |

| 4 | ねり製品 | クラス 1,000~10,000 | |

| 5 | 清酒・ビール・ワイン | クラス 1,000~10,000 | |

| 6 | もち・豆腐 | クラス 1,000~10,000 |

※クラス1は0.5ミクロン(1/2000mm)以上の粒子が1キュービックフィート(1cft)の体積(28.3リットル)の中に1個あること。クラス100は28.3リットルの中に0.5ミクロンの粒子が100個あることです。

4.室内の温湿度条件は?

表3.室内の温湿度条件

| 1 | 【常時】温度:±[ ]℃/湿度:[ ]%の恒温湿 |

| 2 | 【夏季】温度:±[ ]℃/湿度:[ ]%の空気調和 【冬季】温度:±[ ]℃/湿度:[ ]%の空気調和 |

| 3 | 人間が快適に作業、実験できる一般空調 |

作業用途にあった適切な温湿度にする(用途によって温湿度の要求が異なる)

[ ]の空欄設定は、用途ごとに記載する

5.室内の機械類と排気が必要な装置を調べておく

- 設置機械の発塵性の有無・発熱性の有無等

- 機械、装置の台数

- 必要電力量

- 機械の稼動時間

- 排気装置の内容 (発生ガス類、ブロア、エアシリンダの排気量)等

6.照明は?

- 普通の蛍光灯でよいのか、特殊照明(例えば黄色照明等)が必要なのか

- 明るさを決める(Lux または W/m2)

7.クリーンルームの稼動時間は?

現状の使用条件を把握する

【例】出入りする製品量や要する時間、人の出入りの頻度、資材の種類や保管条状態、等

8.クリーンルームで一般に使用する殺菌剤は?

- 次亜塩素酸ナトリウム(特にサルモネラ菌対策)

- 過酸化水素(容器殺菌と充填機の殺菌)

- エタノール(ブドウ球菌対策、作業員の手指の消毒)等

9.クリーンルームでの作業人員数と服装を決める

10.作業員がクリーンルーム内から出入りする回数を決めておく

11.クリーンルーム設備の完了後は、清浄度測定を必ず実施する

■ 清潔作業区域 包装室

清潔な環境で仕上がった製品を包装する包装室は、製品の品質保護や衛生管理の手段という性質上、衛生的な環境づくりが不可欠です。発塵の可能性の高い包装資材を扱うことからも注意が必要です。

【改善処置方法】

●目的と注意点 【環境改善】

- 包装室は原則として陽圧とし、清浄な空気を保つための設備を整える

(クリーンエリアが望ましい) - 室内は常に衛生的な環境を維持する(整理・整頓・掃除等)

※室内構造(空調設備、天井、壁、床、外気の侵入、窓、入出口の方式、作業者の服装と衛生管理)等については、この本シリーズを参照ください

●目的と注意点 【異物混入防止】

- 作業員の服装、入室前の衛生管理の徹底(毛髪など人が原因の異物混入の防止)

- 包装機の点検整備

(機械部品の脱落、機械回転部の磨耗による鉄粉、脱酸素剤の混入、インクの落下・付着などの防止) - 金属探知機が検出できない材質は、機械・機器類、道具での使用は極力避ける

- 静電気除去装置や清浄な空気を保つための設備の設置(箱の成型時やフィルム他包装資材からの発塵による異物混入防止)

●目的と注意点 【菌の汚染防止】

- 使用する機械、機器、道具類は使用時必ず消毒する

- 包装工程では短時間で処理する (落下菌の付着防止)

- 包装機周囲は殺菌灯照射(※)を行いながら包装すると菌の混入が少なくなり、品質や保存期間の延長に役立つ

※殺菌灯…食品によって強い殺菌灯を当てると風味を損ねたり変色を起こしたりするものがある。特にバター・牛乳・卵系は注意する必要があり、食品自体への直射は避け、なるべく周囲の空気及び容器を殺菌し外部からの細菌が侵入するのを防ぐことに重点を置く。また直射光は人に当てると目や皮膚を傷めるのでカバー等充分な配慮をして使用することが重要

●目的と注意点 【品質管理】

- 包装の密封性のチェック (ピンホールの排除)

- 商品規格に沿った容器・包装の形態、包装紙の確認チェック

- 異種包装での商品名・品種別表示、量目、日付表示等のチェック

- 作業実施の結果記録の保存

- 不良品と異物混入の有無チェック

- 金属探知機の設置

■ 包装資材置場

包装資材 (紙・フィルム) は粉塵や細菌が付着しやすい。仕上がった製品と同じ室内で扱い、直接製品に触れるものでもあるので保管時・取扱い時にも入念な管理が必要である。

(特に包装資材を梱包しているダンボール箱は既に粉塵や雑菌が付着し、汚染されている可能性が高いので注意が必要である)

- 資材置場も害虫・ネズミ・塵埃などから異物混入が考えられるので厳重に衛生管理する必要がある

- 包装資材、容器または番重からの汚染を入庫時にチェックし、必要があればアルコール消毒等の殺菌処理を実施する

- 包材・容器は他の汚染物と接触することのないよう明確に区別し保管管理する

- 包材置場も細菌・カビの発生による汚染増殖をしない清潔な空調管理を実施する

- 空調室内で管理保管する

■ 準清潔作業区域 出荷場

出荷場はでき上がった商品の仕分けや出荷準備、また商品の一時保管等が行われます。商品の的確な受け渡しと鮮度保持を常に念頭に置くこと、また安全な製品を出荷するための最終チェックの場という重要な役割があることを認識した上で日常管理することが大切である。

【改善処置方法】

●目的と注意点 【環境整備と衛生確保】

- 出荷場と工場施設内は隔壁で区画

- 出荷場から各室の出入りは前室を設け、直接外気を入れないよう配慮する

- 搬出口は出入りの時以外は閉めておく

- 出荷場は陽圧にする

- 室内の建物構造(窓・床・天井等)は仕上工程作業場と同等の配慮が必要

- 敷地内の駐車場(搬出車が出入りするところ)、建物の出入口、搬出場の周辺は舗装または植芝等をし、防塵措置をすることが望ましい

- 出荷場は自動シャッタ等の2重シャッタで仕切り、外気との区切りが重要

●目的と注意点 【防虫・防鼠措置】

- 室内の窓を開けない (少なくとも網戸を装着する)

- 定期的に虫・ねずみの生息調査を実施し、侵入経路を断つ

- 配水管等は水封し、出口には網を付ける

- 室内には殺菌灯あるいは捕虫灯を設置し、万一侵入した虫を捕捉する

- 虫の駆除と殺菌のため定期的に消毒散布する (月に1回以上)

※但し商品、人体には充分な配慮をしての実施が必要 - 搬出場所での車寄せは車と建物との密閉対策をとる (搬出時トラックと搬出口の間から外気が入らない構造)

- 室外との遮断にはエアカーテン付きエアシャワ、または自動開閉ドア等の設置を行う

●目的と注意点 【衛生的保管・管理】

- 室内の整理整頓をする (一目で分かるような区分け等)

- 常に清潔が保てるよう掃除をする (毎日1回以上)

- 出荷は短時間で処理する(そのために生産計画や配車の配慮が必要)

- 製品の受け渡し、あるいは配送先受け渡しの的確性と、かつ記録保存を実施する

- 出荷場の照明は充分な明るさにする(特に衛生面で必要)

- 仕分け作業は製品が直接床面に接触することを避け、適当な高さの台や台車上で行う

- 室内は空調設備を設置し、温度・湿度のコントロール管理をする

- 冷蔵または保冷が必要な製品を取り扱う出荷場は、種類によって区画保管できる充分な広さの冷蔵室(庫)で、荷は内容積の70%以下にとどめるのがよい

※室内の温度は室外から正確に計ることが出来る温度計を備え、自動的に記録される場合を除き毎日午前と午後に1度ずつ記録をしておく

最後に、

前編は汚染作業区域、準清潔作業区域について解説し、後編は清潔作業区域を解説した。

食品工場では、衛生安全と安心が求められることから、そのために必須となる基本的な食品衛生7Sの実現と異物混入対策として6月に完全義務化されるHACCP対応の工場が求められている。前後編で解説した各種改善処置に続き、実務の参考になれば幸いである。

以上

【参考文献】

- はじめてのHACCP工場 -建設の考え方・進め方- 編者:金澤俊行・栗田守敏

発行:幸書房 - HACCP導入のポイント -HACCP制度化へのガイドライン- 著者:宮澤公栄

発行:食品と科学社 - 食品工場の食中毒・異物混入完全対策 著者:小松雅一・菅野健次・山川茂宏

発行:中径出版