2021/03/08

『フードディフェンス対策の基本的な考え方』

Basic concept of food defense measures

食品防御(フードディフェンス)はこれまで積極的にやらなくとも問題はなかったが、実際に国内食品工場で事件が起こったのも事実である。2013年のアグリフーズの毒物混入事件は記憶に残る出来事であった。その前には2008年にあった中国製冷凍餃子による健康被害の発生などもあった。国内でも「フードテロ」という言葉がニュース報道でたびたび取り上げられ、食品業界においてもフードテロ対策の必要性が議論されるようになった。昨今食の安全・安心が求められていることからやらなくてはいけない状況となっている。HACCPの完全義務化を受けてフードディフェンスへの取り組みなどの定着具合なども気になるところである。設備的な対策だけでなく、従業員や作業者の意識の問題も大きく、意図的混入があるという前提での対策・対処が必須になっている。

1.基本的な考え方

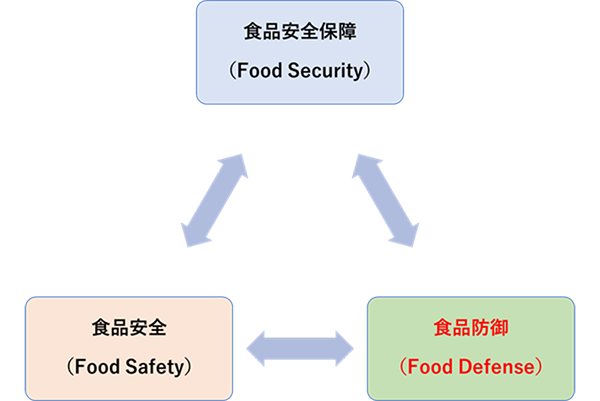

食品の安全は、「フードセキュリティ」「フードセーフティ」「フードディフェンス」の「食品安全の3要素」が相互に密接に機能することで確保されている。それぞれの定義は次のようになる。

(1)食品安全保障(Food Security)

安全な食品をすべての人がいつでも入手できるように保障し、食品の安全を確保すること。

(2)食品安全(Food Safety)

食品製造、供給工程における危害因子による汚染の防止や低減を図り、食品の安全を確保すること。

(3)食品防御(Food Defense)

意図的な外部からの危害因子の混入から食品を保護し、食品の安全を確保すること。

食品の安全を考える上で参考となる重要な対策として、次の5つが重要であると指摘されている。予兆を捉える体制の整備や、意図的な混入を否定せずに対応することが必要としている。

(1)平素からの体制構築(組織改革)

(2)安全な食品を提供するという消費者に向き合ったミッションの再確認と浸透

(3)食品防御体制の整備

(4)予兆の早期は把握と迅速な対応(品質保証機能の強化)

(5)危機(クライシス)対応(事故が起きた際の危機管理とコミュニケーション)

これらのことを念頭にしながら“食品工場の責任者は、日ごろからすべての従業員等が働きやすい職場環境の醸成につとめること”としており、また“自社製品に意図的な汚染が疑われる事態を発生した場合、消費者や一般社会から、その原因としてまず、最初に内部従業員等に対して疑いの目が向けられる可能性が高いことを、従業員に意識づけておくこと”と食品防御の具体的な対策の確立と実行可能性の検証に関する研究班作成の「食品防御対策ガイドライン(食品製造業向け)」の中で示されている。

2.異物混入とフードディフェンスとの両面からの対応

食品の安全の確保のために、公衆衛生の見地から必要な規制措置を講ずることにより、食品製造に起因する衛生上の危害の発生を防止できるようHACCP方式に準拠した生産管理を行い、トレースできる体制を構築することが重要である。

製造工程では、原材料受入れから出荷までの各工程において、主要工程ごとに品質検査を実施することをルール化し徹底していれば、ロットごとの異常は基本的に発見可能とすることができる。また、異常品が出荷されてしまった場合においても、当該ロットの特定や自主回収ができるシステムを構築しなければならない。しかしながら、これらには意図的な異物混入に対する防御策は含まれておらず、悪意を持った第三者が危険物を製造工程内に持ち込み、それを混入した事実が判明した場合、少しでも混入の可能性があると考えられるすべての製品を出荷停止、あるいは市場に出てしまっている場合には自主回収に努めなければならない。

食品製造工場においては、敷地内のフェンス等により外部との遮断を行っていない箇所も多く見られ、資材搬入口など、出入口が複数あるなど、第三者が敷地内、施設内に容易に侵入できることなどから、意図的な異物混入、危険物混入などを防止するという観点で見た場合、とても十分とはいえない箇所を多く見かける。

これらのことを踏まえ、悪意ある攻撃の機会をさらに減少させ、食品を保護するための手段を講じることが新たに求められる。そのため現在行われている異物混入に対する対策を強化することを考えることが必要となる。具体的には、原材料や資材の受入れ時の確認や薬剤の施錠・保管管理、持込禁止品のルール化を厳格に行い書面での通知や教育などをとおして周知徹底を図る必要がある。次に工場内においては、必要性の低い出入口や窓類については封鎖し、利用頻度が限定される箇所については、施錠管理の徹底を行うなどの対策を講じる。従業員以外の入退出管理を強化するために、工事業者に対し、工事開始前に機密保持、安全作業、衛生管理等の事前教育を行い、さらに誓約書の提出を求めるなど、入場時には各種注意事項(衛生・安全管理方法や持込禁止品リストなど)の説明、配布、入場届への記入、工事終了後は工事日報の提出を義務付けるなど徹底することである。そのため自由に出入りできる出入口を設けている場合は、常設の監視カメラを設置し、出入りする者をモニタリングできるようにする。工場の製造現場内についても、危害リスクの高い作業エリア(開放部分など)を中心に監視カメラを設置し、不審な動きをする者がいないかなどを確認できるようにすることである。

3.食品衛生(7S)による防御体制構築

製造現場内では、従来から異物混入対策として、特に充填・包装前の製品が通過する製造ライン上部に関しては、カバーの設置等、重点的な対策を講じる必要がある。製造ラインの開放部分は、落下異物や虫の混入危険箇所となることから、意図的な異物混入に対しても混入させやすい(高リスク箇所)場所となる。このように日常の品質管理(食品安全)の重要性から、食品衛生の7Sが必須となる。特に整理整頓の徹底は、悪意のある攻撃の機会(危険性)を減少させることができると考える。容易に危害を加えさせない、すきを見せないことがポイントとなる。

製造ラインを構成する食品機械装置・機器のノウハウを活用した最先端の自動化生産設備を導入しており、人手がまったく触れない衛生的な完全自動化システムにより「安全・安心」を保証することができる。さらに食品衛生7Sにおける「清掃」「洗浄」「殺菌」においても、可能な部分は自動化することで危険性を低減できる。しかし、製造機械と充填・包装機械までをつなぐ工程間、たとえばコンベヤや製品を容器包装に入れ密封するシール機などには、一部開放部分もあり、またそれらの箇所については、洗浄性に注意する必要がある箇所となるため、どうしても手洗浄や分解洗浄が必要な箇所となる。このような箇所は外部からの異物浸入を防ぐためにカバーなどを設置することで、落下異物の混入に対してもある程度効果がある。製造ラインについては定期的な点検と改善活動「5S活動」や「安全パトロール」などを実施するのも効果的である。さらに外部専門家などによる定期監査なども取り入れることで、チェック機能(異物混入対策に特化した内部監査など)と位置付けることで日々の作業環境改善に努めることが大切である。この場合は、品質保証部門が主体となることが望ましい。

過去の経験であるが日々の改善活動やパトロールにより、工場内は一見きれいに見える。しかし、製造ラインの開放部分や充填・包装の前工程の周辺、特に目線より上の視認しにくい箇所、機器やカバー類の裏側は見落としやすく、対策が必要な箇所が随所見つかることもある。従来の管理ポイントから外れていることがあるので重要なチェックポイントといえる。監査結果などを基に重要な管理ポイントとなる異物混入リスクの高い箇所を割り出し、清掃、洗浄ポイントを動画や写真で見える化し、洗浄方法についてもマニュアル化することも大切です。そうすることで新人やパート従事者も含めてすべての作業者が同じように点検ができ、洗浄もできるようにすることで監督者のチェックも容易にすることができる。

4.原材料の受入れ管理

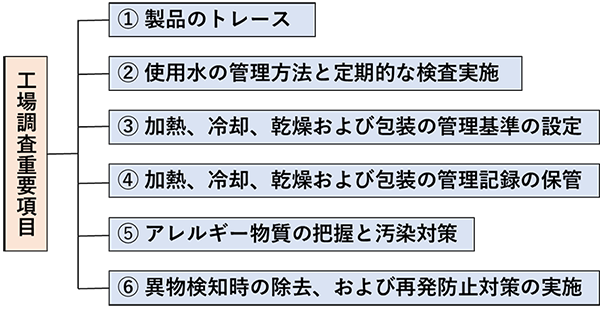

食品テロや異物混入対策防止のためには工場内での対策だけでなく、納品される原材料自体の管理についても、これまで以上の管理が必要である。従来、新規原材料メーカーに関しては、品質規格書類で問題がないことを確認するが、現地工場調査に関しては、問題発生時の不定期での実施となっている場合が多い。食品の場合、原材料からの異物検出頻度が高いことから、使用される原材料についても、品質を一定水準以上に維持管理する必要があると考える。新規採用時に関しては、原則として使用前に現地工場の立入り調査を実施することを条件する。

調査内容は、基本的に定められたことが、定められたとおりにできているか、その管理方法で十分か、リスク低減に有効で、尚且つ機能しているかなどチェックする必要がある。どの取引先に関しても、検査者が変わっても同一水準で評価できるように工場共通の監査項目を策定することが重要である。農林水産省が食品事業者や関連事業者と共同で活動しているプロジェクト:FCP(Food Communication

Project)の監査項目を参考にポイントを絞ってチェックリストを制作するとよい。但し、食品製造業が取り扱う原材料メーカーのアイテム数は業種により異なり作業内容も一致することは少ないことも考えられるので、チェックリストのなかでも、最重要な項目に絞り必須管理とし、改善の余地がない場合や、取引先に改善の意思がない場合は不適として、調達を中止し別の取引先を検討するなどのルールを明確にすることが重要である。

調査は、すべての原材料を対象とした場合、膨大なコストと時間がかかるため、調査は、異物混入リスクが高く、品質が安定し難い農産物の一次加工品をメイン対象にするなど、食品事業者それぞれが検討すべきである。海外生産品を扱う場合は、調達先の商社やメーカーに調査を委託し、当該チェックリストによる調査報告書類の提出をもって代用できるようにする。さらに、クレームや異物混入実績により、発生件数が多いメーカーなどに対しては、再発防止策を提出させるなど行い、1回/年以上の調査を行い、クレーム時は、必要に応じて適宜調査を実施するルールとする。

5.危機(クライシス)対応

「マーケットクレーム発生時の対応手順」など、万一の不測事態における判断基準:対応処置手順などを定めておき、市場などで販売されている商品を購入し、実際にトレースができているかなど、工場単位でのトレースの確認も行う必要がある。自主回収を前提とした教育・訓練は定期的に行うことが必要である。定めた手順が実際の有事の際に活かされ、迅速かつ的確な判断ができるかを確認するための製品回収のシミュレーション訓練も実施することである。問題点や反省点があれば、その都度、修正・改善するようにすることである。

人も機械もリスクゼロにできないことを考えると、日々の管理を適正に行い、万一、自主回収となった場合においても、事実関係を迅速につかみ、的確な判断ができるようにしておくことである。また、クレーム発生時のお客様対応も重要な要素となることから、同様に対処方法を検討しておくべきである。

6.食品安全構築の改善ポイントのまとめ

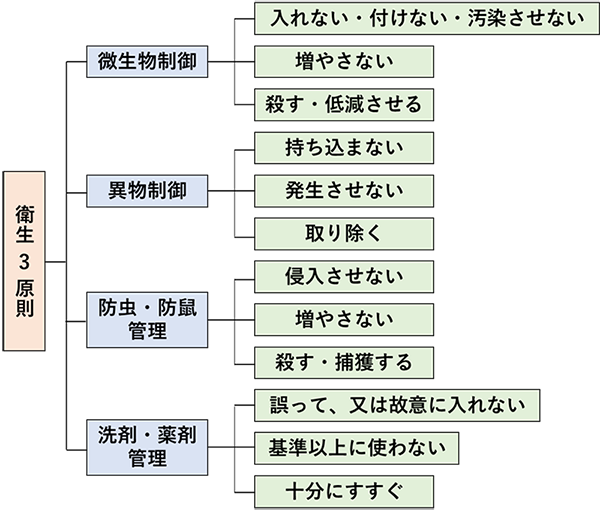

食品工場での異物混入防止対策の進め方としては、4つの管理ポイントを「衛生3原則」の視点で現場を確認し、「食品衛生7S」を徹底して現場改善を進めることが重要である。

「持ち込まない」「発生させない」「取り除く」を実行するには、「正しい原材料・包装材を使用」して、「正しい製造・加工」を行い、「正しい製品かを検品・検査」する必要があり、決められたことを、決められたとおりに、正しく確実に実行していくことである。そのためにも、工場内の身近な場所の清掃や洗浄といった基本的な作業が何よりも重要になる。そうすることで問題が発見しやすい環境が整い、機械・機器などの不具合や欠陥が発見しやすくなるとともに、汚れや漏れなどの異物混入発生源をつきとめ、衛生・安全につなげられるようになり、不具合点などを見る目も養え、見つけた不具合の対処も自分たちの手でできるという意識が高まって継続的な改善活動が定着するといえる。

最後に、フードディフェンスは、どれだけ対策をとっても完全な防御は難しいと考えられるが、できる限りの対策を進めていくことで、食品への意図的混入に対するけん制や従業員への意識づけをすることが効果的と考えられる。万一に備えたソフト面とハード面での体制づくりが最も重要であるとともに、“安全な食品をつくるのは人である”ことをお伝えしておく。

以上

【引用・出典先】

1.食品防御の具体的な対策の確立と実行可能性の検証に関する研究班作成

「食品防御対策ガイドライン(食品製造業向け)」

https://www.maff.go.jp/j/shokusan/kikaku/sinrai/pdf/seizou_all.pdf

http://www.n-shokuei.jp/news/2014/pdf/info_guideline_2_2014.pdf

2.農林水産省が食品事業者や関連事業者と共同で活動しているプロジェクト

FCP(Food Communication Project)ライブラリ( FCP共通工場監査項目等)

https://www.maff.go.jp/j/shokusan/fcp/mieruka_step/library_koujou.html

「FCP共通工場監査項目ファースト ステップ ガイド」

https://www.maff.go.jp/j/shokusan/fcp/mieruka_step/attach/pdf/library_koujou-2.pdf

「FCP共通工場監査項目 要求水準と監査手法」より抜粋

https://www.maff.go.jp/j/shokusan/fcp/mieruka_step/attach/pdf/library_koujou-3.pdf

「FCP共通工場監査項目に関する要求水準及び監査手法」

https://www.maff.go.jp/j/shokusan/fcp/mieruka_step/attach/pdf/library_koujou-4.pdf

「FCP共通工場監査項目」

https://www.maff.go.jp/j/shokusan/fcp/mieruka_step/attach/pdf/library_koujou-6.pdf

「FCP共通工場監査項目 指摘事例集」

https://www.maff.go.jp/j/shokusan/fcp/mieruka_step/attach/pdf/library_koujou-8.pdf

3.第15回食の安全・安心財団意見交換会資料

「農薬混入事件と食品防御の考え方」

http://www.anan-zaidan.or.jp/lecture/15kanagawa.pdf

4.H.Pライブラリ「食品工場キーワード」

技術用語解説14.『フードディフェンス(食品防御)』

【付属参考資料】

| 年代(年) | 出来事名 | 死者数(名) | 発症者数(名) |

|---|---|---|---|

| 1982 | 札幌市 西友清田店 集団食中毒 (水由来のカンピロバクター・ジェジュニ、病原大腸菌) |

- | 7,751 |

| 1984 | 辛子蓮根ボツリヌス菌食中毒 | 11 | 多数 |

| 1995 | EUによる水産加工施設等の査察 | - | - |

| 製造物責任法(PL法)施工 | - | - | |

| 総合衛生管理製造過程(丸総)承認制度開始 | - | - | |

| 1996 | O157食中毒事件(堺市) | 3 | 7,996 |

| 2000 | 雪印乳業集団食中毒事件(黄色ブドウ球菌) | - | 14,780 |

| 2001 | BSE問題 | - | - |

| ハンナン牛肉偽装事件 | - | - | |

| 2002 | 日本ハム牛肉偽装事件 | - | - |

| 雪印牛肉偽装事件 | - | - | |

| 2003 | 飛騨牛偽装事件 | ― | - |

| 2004 | 鳥インフルエンザ事件(京都府丹波町) | - | - |

| 2005 | ISO22000 認証開始 | - | - |

| 2007 | 不二家使用期限切れ原料使用事件 | - | - |

| ミートホープ食肉偽装事件 | - | - | |

| 白い恋人賞味期限改ざん事件 | - | - | |

| 比内地鶏偽装事件 | - | - | |

| 赤福表示偽装 | - | - | |

| 御福餅偽装表示 | - | - | |

| 船場吉兆産地偽装 | - | - | |

| 中国製冷凍餃子事件 | - | 10 | |

| 2008 | こんにゃくゼリー事故 | 1 | - |

| 2009 | 事故米不正転売事件 | - | - |

| 2011 | 東日本大震災原発事故 食品の放射性物質汚染 | - | - |

| ユッケによるO111集団食中毒 | 5 | 24 | |

| 2012 | 白菜の浅漬けによるO157集団食中毒事件 | 8 | 169 |

| 2013 | ホテル食材偽装事件 | - | - |

| 中国産薬漬け・病気 鶏肉問題 | - | - | |

| アクリフーズ農薬混入事件 | - | 約1,400 | |

| 2014 | 管理運営基準ガイドラインHACCP基準設定 | - | - |

| 2015 | 豚肉や内臓を生食用として販売・提供禁止 | - | - |

| 2021 | HACCP完全義務化開始(6月) | - | - |