2020/02/10

『成長が期待できる食品分野の新たな応用加工技術』

技術はすでに確立されているが、応用が進む新しい食品加工技術は今、どうなっているだろうか。

食品加工技術は粉砕、混合、混練、分離、加熱(反応や殺菌)、冷却、成形、包装など、いくつかの単位操作から成り立っている。基本的には食品製造における製品の安定化や賞味期限の延長、あるいは効率化を目的として機械化が進められてきた。

近年、工業技術の進歩に伴い、食品分野以外で確立されている加工装置や加工技術が導入される事例も見られるようになってきている。それらの新しい加工技術は、新たな食品開発や新規の食品製造工程を創出している。

具体的には、「エクストルージョンクッキング」による大豆タンパク質や魚肉のすり身などを原料にした肉様の繊維上の構造をもった食品や、「超高圧加工処理」による加熱を行わないでタンパク質やデンプンなどの加工を行ったものや、熱処理を実施していない果実製品などである。また、加熱処理操作においても従来とは異なり、材料自身に通電して自己発熱させる「通電加熱加工処理」や100℃以上に加熱した水蒸気による「過熱水蒸気加工処理」などにより、効果的で高品質な加熱食品を製造できる加工技術などがある。さらに食品鮮度と品質を維持する凍結処理で長期間保存を可能にする技術「プロトン凍結処理」や「超高品質冷凍(3D冷凍)技術」などが注目される。

上記に挙げた「6つの応用加工技術の現状」について詳述する。

1.『エクストルージョンクッキング』

技術としては、すでに確立されているエクストルータ(スクリュー押出機)で食品加工への装置の利用が盛んだったのは1980年前後である。その後、食品メーカーや装置メーカーによりさまざまな研究がなされ、現在では多様な製品が製造工程に導入されている。

【原理と特徴】

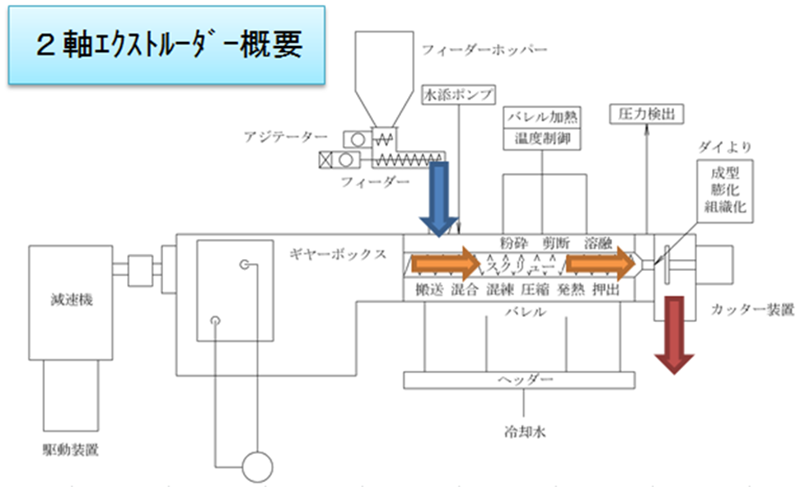

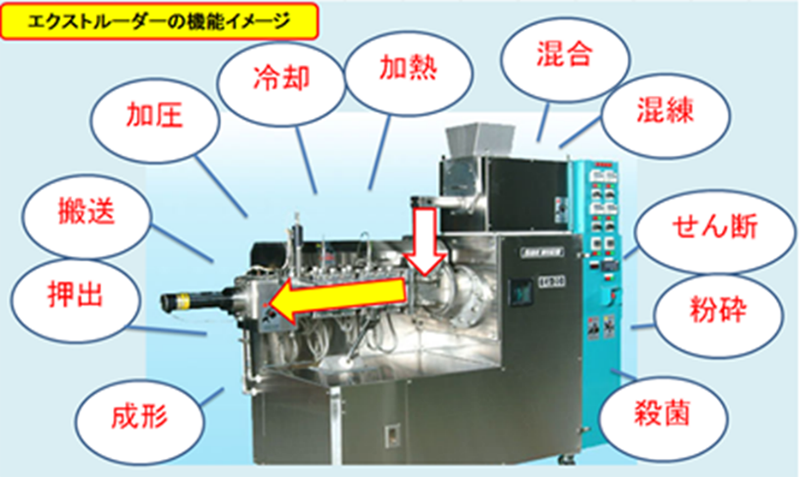

エクストルーダの最大の特徴はスクリュー回転により材料を移送しながら、材料の内部発熱や外部からの加熱および材料の粘性や充填による内部での圧力発生により連続的な高温高圧条件を装置(バレル)内部に生み出し、反応・殺菌などの加工を行うことにある。図⒈に二軸エクストルーダの構造を示す。

【応用】

スクリュー配列により内部の圧力を水の蒸気圧以上に高めることで、水を含む食品成分は液体として挙動する。このため内部で溶融などのさまざまな反応が制御でき、大豆タンパク質などを原料にして、内部で溶融し成形して肉様の素材への変換を行うことができる。また内部圧力下で溶融したデンプン材料を出口(ダイ)から押し出すことで、大気中で出た際の圧力差でデンプン材料中の水分が一瞬に水蒸気化して、組織中に多くの気泡をもつ膨化食品を製造することができる。エクストルーダ内でのさまざまな作用や現象を図2.に示す。

エクストルーダを用いた食品加工技術を「エクストルージョンクッキング(押出加熱加工法)」と呼ぶ。閉鎖系の中でいろいろな物質の添加処理も容易なことから、植物繊維や脂肪、タンパク質などの機能性素材を添加した食品製造にも用いられている。さらにさつまいもなどからデンプンを製造する際のデンプン粕、豆腐製造時のおからなど、農作物の加工副産物の変換処理として、発泡緩衝材や射出成型用ペレット調整など生分改正素材の製造加工装置としても使用されている。

【引用・出典先】株式会社 スエヒロEPM www.suehiroepm.co.jp/

2.【高圧加工技術】

1946年超高圧発生装置の発明と高圧物理学の研究によりノーベル物理学賞を受賞した科学者P.W.Bridgmanによって高圧によるタンパク質の変性について報告がなされ、それ以来多くの生物あるいは生化学反応への圧力の影響について研究されてきた。古くて新しい技術といえ、食品分野の抽出や調理加工で応用が進んでいる。

【原理と特徴】

圧力は温度と共にエネルギーを持っている変数であり、温度と同様にさまざまな反応を引き起こす。その反応は、圧力による体積の変化にそった反応を選択的に生じるため、温度による反応とは異なる。例えば、熱変性と同じように、微生物の殺菌や消化性の向上につながるタンパク質の変性は、体積が減少する反応であり高圧力の中でも生じるが、加熱処理で生じる色素や香りなどの低分子成分の蒸発や反応による劣化は、高圧力の中ではほとんど生じない。

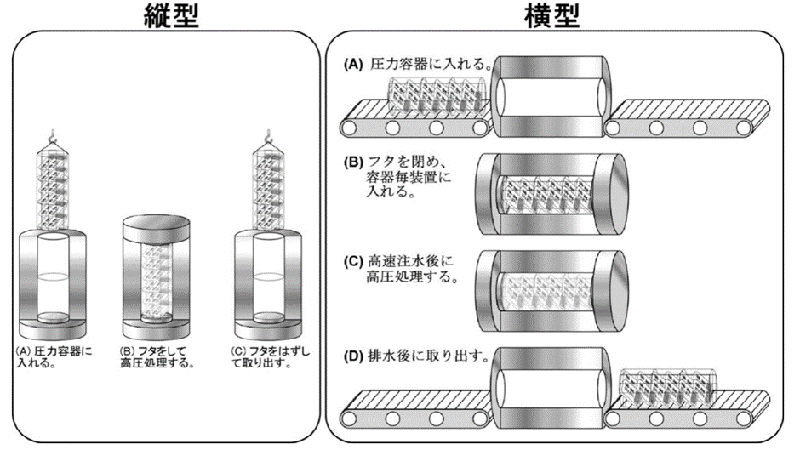

図3に高圧装置の概略図を示す。色素や香り成分を損なうことなく殺菌できる処理方法は果物製品(果実飲料、ジャムなど)で高品質製品を実現している。高圧処理の場合、耐圧容器の強度維持にかかる装置コストは非常に高価であるが、処理時のエネルギー消費は小さいため、機械加工技術の進歩により大型の加圧装置が低コストで製作可能となったことから普及が進んでいる。

欧米やアジアにおいても、高圧処理を食品加工に用いる動きは拡大しており、果実や野菜の非熱製品の殺菌や生ハムの静菌などの微生物処理のみならず、牡蠣の脱穀や穀類や豆の浸漬などの前処理にも利用されている。加圧のみの殺菌処理では300MPa以上の高圧力が必要とされ、コスト的に適用できる食品も限られていたが、殺菌目的以外の利用方法や発酵処理といった高圧処理の併用などでは、100MPa前後の圧力でも高い効果をもたらしており、今後も新たな利用方法の拡大が期待される。

【引用・出典先】山本和貴,小関成樹(2007)食品と容器,48,150―154

3.【通電加工技術】

【原理と特徴】

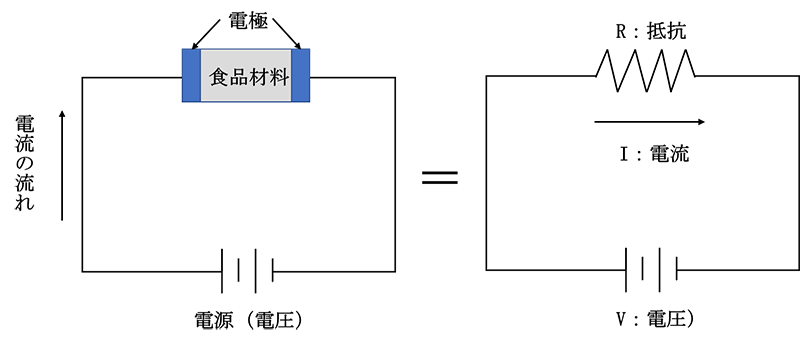

通電加熱は食品自体に電気を流して、発熱させる加熱方法である(図⒋に原理を示す)。 この発熱量は、材料の抵抗によって次式のように計算できる。

P=I2R=V2/R

Pは発熱量、Iは材料を流れる電流、Vは材料に加える電圧、Rは材料の電気抵抗である。

通電加熱では、食品の電気抵抗が大きいもの(脂肪分の多いものや低水分のもの)では効率的な加熱処理ができないが、この電気抵抗は周波数により変わるので商用周波数(50~60Hz)から20kHz程度まで増加することにより、食品の抵抗が低下して通電による発熱効率が向上する。このような現象を利用して、通電加熱処理している場合もある。

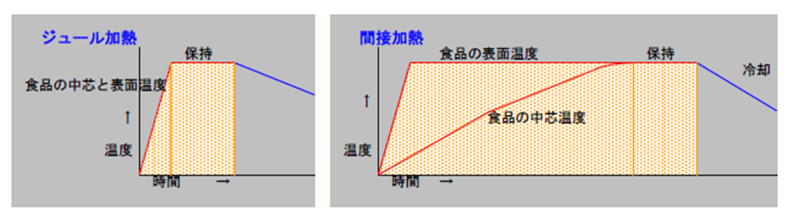

通電加熱では食品を均一・迅速に加熱することが可能であるため、材料中心の加熱不足、表面の過加熱による焦げなどの問題を回避することができる。加熱条件の迅速な制御について、図⒌に通電加熱(ジュール熱)と一般的な間接過熱時の温度制御例を示す。

【応用】

細かな加熱制御が可能であることが、魚肉スリ身製品の品質向上などにも寄与しており、単にエネルギー効率がよいだけでなく、高品質食品の製造のために広い分野での利用が検討されている。材料表面に焦げが生じないことから、真っ白なパン粉が製造されている。魚肉スリ身の加工では通電加熱の昇温速度が大きいため、高いゲル強度をもつ製品がつくられている。各種ソース類の大量、連続処理に適した電極構造の工夫と使用周波数の適当な選択が行われ、その応用範囲が広がっている。食品の解凍に用いた場合、マイクロ波では電磁波が材料の内部まで浸透しないため均一加熱が望めないが、通電加熱では使用する周波数が低いため内部までエネルギーが伝わり、解凍時間の短縮を図ることができる。

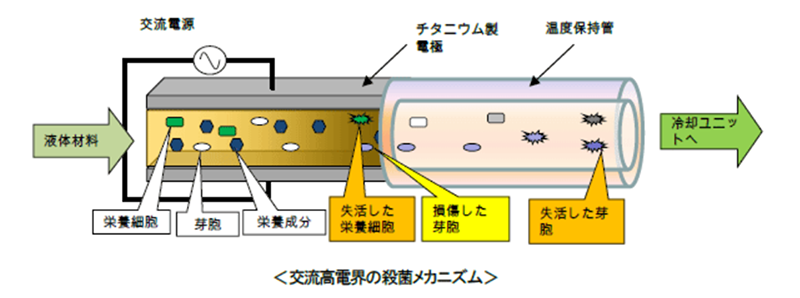

野菜などの細胞構造をもつ材料の場合、加温または電解印加により細胞膜の絶縁性を破壊することで、素早い加熱が可能となる。色や香り、ビタミンCなど熱に弱い成分も保持した状態で高い殺菌効果が認められている交流高電界システム(図6.)が、果汁やジャムなどの殺菌に実用化されている。

【引用・出典先】株式会社フロンティアエンジニアリング www.frontier-eng.co.jp/

4.【過加熱蒸気加工技術】

【原理と特徴】

過熱水蒸気とは、飽和水蒸気を誘導加熱装置や熱交換器などを用いて加熱してつくられるものであり、常圧(約0.1MPa)において100℃の飽和水蒸気を100℃以上に加熱して用いる。この過熱水蒸気は加熱媒体としては、次のようなことが期待できる。

① 水蒸気に由来する熱容量を持つことで乾燥空気に比べて熱の伝達速度が速い

② 加熱対象物表面との温度差により凝縮水層を加熱開始時に形成することとから潜熱による熱の伝播が可能で迅速な加熱ができる

③ その凝縮水層からの過熱水上記雰囲気への再水蒸気化で加熱時の乾燥が生じるために、加熱乾燥時の表層の硬化が起こりにくい

④ 表面が湿った状態となるために表面に付着している微生物の効果的な殺菌ができる

⑤ 蒸したり、ゆでるような従来の湿熱処理では、食品が水分の浸透で柔軟化したり、食品成分が溶出することも危惧されるが、過熱水蒸気ではこのようなことが抑制される

⑥ 過熱水蒸気中には酸素がほとんど存在しないため加熱時の酸化反応の抑制効果もある

【応用】

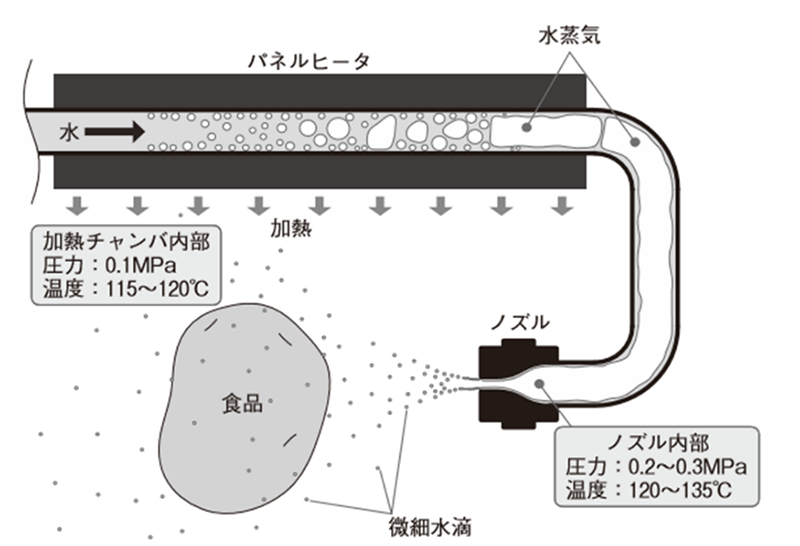

効率的加熱と加熱時の食品の特性(特に固体表面)の改善などを期待して、水産物の焼成処理や野菜などの一次処理(ブランチィング)などにも用いられ始めている。さらに装置の工夫により低酸素状態を加熱工程全般に渡って制御することが可能となれば、酸化反応の抑制(脂質の酸化、酸化反応による褐変、成分変化)による食品の高品質化が期待されている。農産物の品質を損なわない、低温での熱効率の高い過熱水蒸気の加工システムも提案されている。これは、熱水を120℃程度に温度制御した加工装置内に噴霧することで調製される。微細熱水を含有した過熱水蒸気であり、アクアガスと呼ばれている。発生原理を図7.の略図に示す。

このシステムでは、同じ温度の過熱水蒸気よりも迅速な過熱を実現しており、農産物の生の特性をあまり損なわないでブランチング処理あるいは表面殺菌処理が可能で、病院給食などでの安全性の高い食品製造や加工食品の過熱装置として利用されている。

【引用・出典先】一般財団法人 大阪科学技術センター www.ostec-tec.info/

5.【プロトン凍結加工技術】

【原理と特徴】

プロトン凍結とは、急速凍結の環境下に均等磁束と電磁波を加えて凍結(冷凍)することで、食品・食材の鮮度や食感、風味を維持する冷凍技術である。水素陽イオンをプロトンと呼ぶところから愛称に採用された。

※急速凍結とは、食品・食材の温度が最大氷結晶生成温度帯(0℃~-7℃くらい)をより早く通過させて凍結を行う冷凍技術である。

◇プロトン凍結のポイントになる特徴は、次の3つになる。

- ① ハイブリッド凍結技術

- 冷風に均等磁束および電磁波をハイブリッドした急速凍結(冷凍)技術である。

- ② 氷の粒を大きくしない

- 凍結時の氷核生成にはたらきかけて氷核を多数生成し、小さな氷結晶を作り出す。

- ③ 鮮度・食感・風味を維持

- 食品の細胞破壊を防ぎ、解凍時のドリップ・離水量を少なくし食品本来の品質を保つ

◇プロトン凍結装置技術としてのポイントは、次の3つになる。

の比較

- ① ハイブリット凍結で分子を整列

- 磁力と電磁波で水の分子を整え、細胞が壊れないように整列させる。

- ② 急速凍結で氷を小さく

- 氷の粒を大きくしないようにするには、多くの氷核を一度に作り、大きな氷結晶の成長を妨げる。

- ③ 食品の細胞を傷つけない

- 食品の細胞破壊を防ぐため、解凍時のドリップや離水量が少ない。

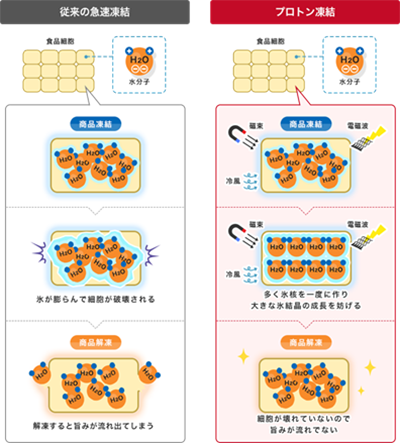

通常の冷凍の場合、最大氷結晶生成温度帯(0℃~-7℃くらい)を通過する時間が長いため、氷結晶が大きく成長しやすく、細胞の破壊が進んでしまう。プロトン凍結では、電磁波と磁束の働きを利用して一度にたくさんの氷の核を生成することにより、氷の結晶が大きく成長することを防止できる。だから細胞を壊さず、解凍時のドリップも少ない。

◇プロトン凍結の効果

食品・食材が凍る時の「氷の粒」を出来るだけ大きくしないようにすることで、冷凍による劣化を抑えた状態で凍結することにより、食品・食材の細胞破壊を防ぎ、うま味成分が多く含まれるドリップの流出や離水を減少させる効果がある。

【応用】

プロトン凍結の技術は「プロトン凍結機」とその逆の効果を利用した「プロトン解凍機」に応用技術として利用されている。鮮度を維持することで付加価値が上がり、傷みやすい魚や食品は基本的に現地でしか味わうことが出来ない。しかし、プロトン凍結なら全国展開が可能となる。冷凍しても生同様のため、品質が良い高級品や高級食材を全国的に品質低下なく提供できる。地方の食材をアピールするチャンスにもつながることなどから各食材加工技術として応用が始まっている。

食品に無駄が出ない材料や食品の賞味期限による廃棄を極限まで抑えることが出来る。

テイクアウトでは、ケーキ、弁当等仕上がった物を当日解凍でお客に渡すことが可能となることから、食品に無駄が出ないのは大きなメリットである。おせち料理やクリスマスケーキ等季節物の高級品で既に活用されているなど、近年、問題となっている食品ロスの低減にも寄与する技術である。

【引用・出典先】株式会社菱豊フリーズシステムズ www.proton-group.net/

6.【超高品質冷凍(3D冷凍)技術】

【原理と特徴】

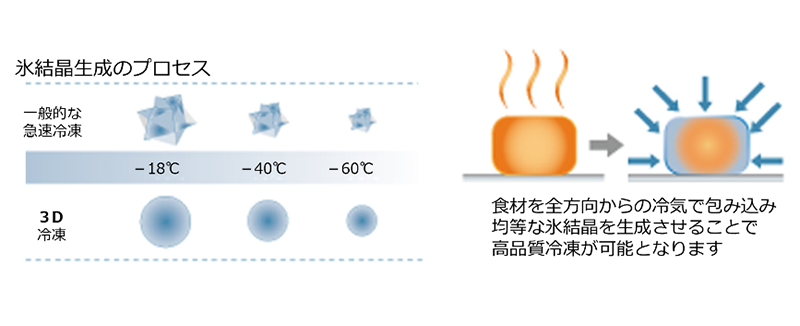

食材を急速冷凍するにあたって、氷結晶の大きさを左右する冷凍温度や0℃~-5℃の通過速度も重要であるが、それに加えて3D冷凍は高湿度冷気で全方位から全体を均一に冷却するために、氷結晶の形状が歪にならない。

3D冷凍は冷凍保管温度帯による食材への影響を最小限にとどめるため再現性が極めて高い。

◇3D冷凍の特徴

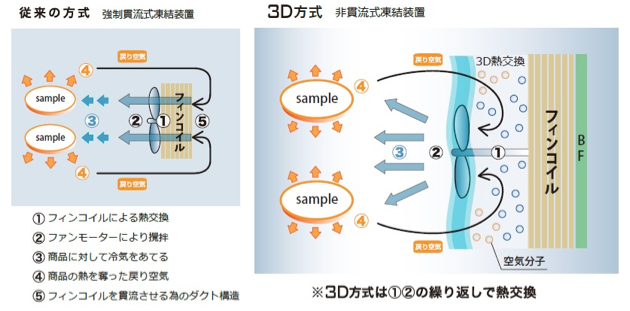

3D冷凍は、一般的な冷凍方法に使用されているエアーブラスト方式ではなく、ACVCS(非貫流冷気システム)の急速冷凍方法を用いている。

このACVCS(非貫流冷気システム)というのは、冷凍機内に置いた食材を包み込むように冷却する特徴がある。そのため、特定の箇所から冷気を飛ばして食品を冷却する一般的な冷凍庫に比べて素早く全体を凍らせることができる。さらに素早く冷凍保存が可能なので、食材内部の成分に対する負担を軽くして味の劣化や食材の目減りを最小限に抑えることができる。このように無駄な冷気を使わずに高精度の冷凍が可能な「3Dフリーザー」は、コスト面でも冷凍能力でも優れた急速冷凍の特徴を持っている。

【応用】

◇3Dフリーザー技術への応用

超高品質冷凍とランニングコスト低減を同時に実現した3Dフリーザーは、非貫流式熱交換による高湿度冷気を採用しているため、CO2排出も大幅に制限できる。 従来のエアーブラスト方式と違って、ACVCS(非貫流冷気システム)を搭載した3Dフリーザーは食品全体を「立体的にムラ無く」そして、包み込むように冷却・冷凍ができる。

また他の急速冷凍方法と大きく違う点は、熱い食品の予冷なし”急速冷却”も可能であることである。

つまり、冷凍する前に冷やすという工程が不要とすることができる。

◇3Dフリーザーが実現する利点は、次の5つになる。

- ① 食材の目減りと乾燥が大幅改善

- 食材内部の水分をほとんど失うことなく急速冷凍ができます。そのため、食材の乾燥と目減りが大幅に改善する。

- ② 霜が食材につくのを防止

- 冷気を冷凍機内部に循環させることなく食材を冷却するので、装置にも食材にも霜がつきにくいという特徴があります。結果として、冷凍機の霜を取る時間とコストをカットできるというメリットにもなる。

- ③ 本来の風味と鮮度の再現

- 3Dフリーザーの急速冷凍技術は、食材の細胞内部にできあがる氷結晶を小さなサイズに抑えることができる。そのため、食材内部の成分に与える影響が最小限で済むので味の劣化が少なくなる。 このような特徴があるので冷却した食材を解凍した際に食材本来の鮮度と風味を限りなく再現可能である。

- ④ 安全保存が可能

- 温度が高い食材でも冷凍可能である。このような特徴がある急速冷凍だからこそ、温度が高い食材でも安全に長期保存ができる。

- ⑤ できたての形を崩さずに凍結が可能

- 冷凍風を食品に直接当てることなく食材を凍結することで、冷凍風によって食材が撒き散ることや食材の形状が崩れることを防げる。

【引用・出典先】古賀産業株式会社 www.koga-sangyo.com/

最後に、ここに取り上げた加工技術は、すでに基礎技術が確立されているものであるが、さらなる応用技術への展開が期待できるものなので今後も注目していきたい。

以上