2020/01/04

スマート工場と人工知能(AI)、この2つがテーマ。

AIとは何でしょうか? AIはIoT(Internet of Things)およびスマート工場におけるキーテクノロジーである。

しかし、現状では全ての改善をAIが実施してくれるわけではない。AIは、コンピューターに人間と同様の知能や知識を持たせること(学習すること)と解釈され、次のような種類がある。

- 機械学習:人間が自然に実行している学習を実施

- ニューラルネットワーク:コンピューターの中で脳を構築

- ディープラーニング:ニューラルネットワークを3層以上重ねる

(このディープラーニングを使えば、従来は熟練工頼りだった外観検査などを容易に実施でる)

AIの推進と差別化

AIは、設計や製造、改善、保守などあらゆる分野で利用でき、ビッグデータやロボットなどの項目でAIの導入が進んでいる。つまり、AIは他のIoT技術と組み合わせることで効果を生み出す。IoTプラットフォームで利用する分析でもAIを使う。

AIは、標準化が進んでいる領域ほど効果が高いと言われている。

例えば、囲碁や将棋の世界。この世界には定石(定跡)と呼ばれるものが存在し、長年にわたって標準化が進んできている。ところが、AIを使ったソフトウエアの登場により、次々と定石(定跡)が覆りつつある。また、人の手による作業が多い領域もAIは効果を発揮している。

では、IoTでAIを活用する際に重要なポイントは何でしょうか。

IoTプラットフォームを利用することでAIのアルゴリズム自体は標準化が進み、AIの中身による差異化は困難になると思われる。

では、AIに関して気にすべきことはどのようなことが考えられるか。

その答えは、AIの周辺部分に多くの差異化や推進方法のノウハウが存在する、ということである。

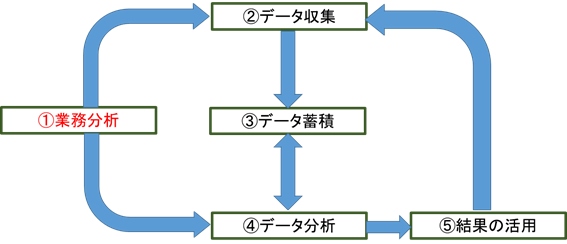

続いて、AIを活用した改善の流れを図⒈に示す。実際にAIが活用されているのは「④データ分析」の部分であるが、①から⑤まで順を追って、その流れと重要な項目を確認していくことにする。

「AIを活用した改善の流れ」は次にように行う。

- ① 業務分析

- まず、製造・生産業務を理解し、どのデータを収集するかを考える。

また、「④データ分析」の結果を、「①業務分析」の結果と照らし合わせ、実際の改善活動になる「⑤結果の活用」につなぐ必要がある。 - ② データ収集

- 「①業務分析」から考え出されて新たに収集するデータもあるが、既に収集済みのデータもあるはずである。

- ③ データ蓄積

- ポイントとなるデータをいかに大量に蓄積できるか(他社が持っていないデータを活用できるか)がポイントになる。

- ④ データ分析

- AIによる分析で、「①業務分析」によってKPI(改善の指標)を設定し、「変えてもよい部分」と法律や道義に照らして「変えてはいけない部分」を設定(モデル設定)して、最適解を算出する。ポイントは何を「問い」にするかである。

- ⑤ 結果の活用

- その最適解を生産現場で改善結果として採用するが、生産現場を動かす心理面の問題がネックになる。

つまり、これまで長年かけて標準化して「常識」として実施してきたことを変えるという結果が出た場合などである。

生産現場は、「変えた結果、問題が発生した場合はどうするんだ?」といったことを主張する。特にAIのディープラーニングを採用した場合は、結果の根拠が不明になるため、こうした混乱は、ほぼ間違いなく発生する。

従って、「⑤結果の活用」は生産現場の作業者が介在するのではなく、自動化するのが望ましいと思われる。この部分の改善も自動化できると、一度「①業務分析」を実施した後は、②→③→④→⑤→②…と全て自動で改善が回るようになる。

囲碁や将棋の世界では、「①業務分析」はほとんど必要がなく、「②棋譜といわれる実績データを多く収集」し、それらの「③データを蓄積」することで効果が出る。「④データ分析」においても、囲碁や将棋のルールを与えて「変えてはいけない部分」と「変えられる部分」とから即座に最適解を出すことができるので、「⑤結果の活用:につながる。しかし、実際の生産現場では、全てのステップにおいて、囲碁や将棋ほど単純ではなく、この流れを取りまとめるデータサイエンティストなどの担当者のスキルが重要となってくる。

ロボットによる自動化およびAIが進むと、ものづくりの本質を理解しているエンジニアが減少し、予期せぬ問題や社外事故が発生した場合に対応がとれないことが考えられる。IoTの推進とともに、人材育成は継続して実施する必要がある。

そもそもAIで必要な関連情報が異常であるケースでは集まりにくく、AIの効果が出せないという問題もある。

AIで作業者の習熟度や体格差などに応じた行動パターンを収集・分析して、製造工程のスムーズな流れの制約になりそうなポイントをあらかじめ特定するなどして、習熟度の低い人などでも工場で働きやすくなる。製造現場で強まる人手不足の解消につなげることが期待できる。

以上