2021/10/25

『植物油の製造プロセス』

Vegetable oil manufacturing process

1. 植物油脂の概説

油脂には原料やその物性の違いにより、表1.に示す植物油、植物脂、動物油、動物脂に大別される。いずれもトリアシルグリセロール(トリグリセリド、中性脂肪)と呼ばれる物質の混合物である。通常は常温で液体のものを油(oil)、固体のものを脂(fat)というが、これは便宜的な区分である。

油脂には油脂原料から採油、精製工程を経て直接消費されるもの(サラダ油、天ぷら油など)と、さらに加工して二次製品としたもの(マーガリン、ショートニング、マヨネーズ、ドレッシングなど)がある。

植物油の供給は、国内で油糧種子などから油分を圧搾・抽出して生産されるものと、海外から油として輸入されるものの2種類に大別される。国内で生産される油では、菜種油が最も多く、大豆油がこれに次ぐ。輸入される油では、パーム油が圧倒的に多い。

| 分類 | 食用油脂 | 原料(含油%) | ヨウ素(IV) | ケン化価(SV) | |

|---|---|---|---|---|---|

| 植物油 | 乾性油 | サフラワー油 | 種子30~40 | 122~150 | 186~194 |

| ひまわり油 | 種子20~40 | 120~135 | 183~194 | ||

| 半乾性油 | 大豆油 | 種子15~22 | 114~138 | 188~196 | |

| とうもろこし油 | 胚芽40~50 | 115~124 | 191~196 | ||

| 綿実油 | 種子15~25 | 105~115 | 191~196 | ||

| 胡麻油 | 種子45~55 | 103~112 | 188~193 | ||

| 菜種油 | 種子35~45 | 94~107 | 170~179 | ||

| こめ油 | ぬか15~21 | 91~107 | 180~196 | ||

| 不乾性油 | 落花生油 | 種子40~50 | 85~100 | 186~194 | |

| オリーブ油 | 果実40~60 | 79~90 | 185~196 | ||

| 植物脂 | パーム油 | 果実45~50 | 43~60 | 196~210 | |

| カカオ油 | 種子35~55 | 29~38 | 189~202 | ||

| パーム油 | 種子45~55 | 12~20 | 240~257 | ||

| ヤシ脂 | コプラ50~75 | 7~16 | 245~271 | ||

| 動物脂 | 豚脂 | 脂肪組織50~80 | 50~65 | 195~200 | |

| 牛脂 | 脂肪組織50~80 | 35~45 | 193~198 | ||

| 魚油 | イワシ油 | 魚体5~15 | 163~195 | 188~205 | |

注記) 乾性油:IV>130、半乾性油:IV130~100、不乾性油:IV<100

2. 植物油の名称

植物油の名称には原材料名を示すものと、品質規格を示すものがある。JASでは油の名称を定めている。大豆油、菜種油、とうもろこし油、胡麻油、こめ油などは原料名を示す名称である。2種類以上の油を混合した商品には調合油の名称が用いられる。したがって、実際の商品名としては、品質と名称を合わせて「菜種サラダ油」、「調合サラダ油」のような表示か行われる。家庭用サラダ油の多くは単一原料でつくられるものは少なく、大豆油や菜種油をベースにした「調合サラダ油」である場合が多い。単一名称のものは油の特徴を示し、その他の商品との差別化を図る商品に多く、「オリーブ油」、「べに花油」、「ひまわり油」などが代表的なものになる。

3. 植物油の製造法

採油は原料の油脂含量、形状、処理量などによって各種の方法が用いられる。油分の分離には2つの工程がある。基本的には機械的に圧搾して油を搾り出す方法と、溶剤(食品添加物であるヘキサン)で油を抽出する方法がある。

(1) 圧搾法

原料に圧力をかけて圧搾し、組織内の油脂を絞り出して油分と油粕に分離する方法である。装置としては、バッチ式のケージプレス、プレートプレス、連続式のエキスペラーが用いられる。胡麻、カカオ、パームなどからの採油に用いられる。

(2) 抽出法

原料を加熱・乾燥した後、ローラを通して押しつぶし(圧偏)、細胞壁や組織を破壊して溶媒(n-ヘキサンなど)で抽出する。溶媒と共に抽出された油脂との混合物をミセラ(miscella)という。ミセラは油分を25~30%含んでおり、これを蒸留缶に入れ溶剤を蒸発させ回収する。残った油分に減圧下で直接水蒸気を吹き込み、溶剤を完全に除去する。 この方法で得られたものを粗油(crude oil)という。米ぬか、大豆、綿実のような、比較的油脂含量の高い植物原料からの採油に用いられる。

(3) 圧抽法

原料を加熱・乾燥してロールで粉砕した後、蒸煮して圧搾する。一部の原油はここで採油される。圧搾した原料に溶剤を加えて抽出し、ミセラから油を回収する。油粕は乾燥・粉砕して肥料や飼料に用いられる。圧搾法と抽出法の長所を活かした方法である。油脂含量の高い原料(菜種、べに花、ひまわり、大豆など)からの採油に用いられる。

(4) 粗油の精製

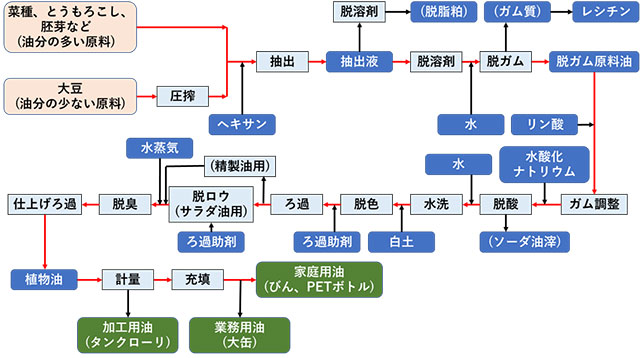

粗油にはトリアシルグリセロール以外に不純物(タンパク質、リン脂質、樹脂、遊離脂肪酸、色素、臭い物質など)がふくまれており、そのままでは食用にはならない。これらの物質を除去する工程を油脂の精製という。通常は脱ガム⇒脱酸⇒脱色⇒脱臭⇒脱ロウの順で精製される。植物油の製造(精製)工程を図1.に示す。

(4)-1 脱ガム

原料油中のリン脂質、タンパク質、樹脂を除去する工程である。原料油を70~80℃に加熱し、これに1~3%の水を加え、ガム質を水和・凝固させた後、遠心分離機でガム質と脱ガム油を分離する。通常は次の脱酸と同時に行う。

(4)-2 脱酸

原料油中の遊離脂肪酸を除去する工程である。原料油または脱ガムした原料油に水酸化ナトリウム水溶液を加え、遊離脂肪酸を中和する。生じた中和物(石けん)を遠心分離機で取り除く。

(4)-3 脱色

油脂中に含まれる各種の色素(カロテノイド系色素、クロロフィル系色素、その他)を除去する工程である。吸着剤に色素を吸着させる方法であり、吸着剤として活性白土が用いられる。活性白土とはモンモリロナイトを主成分とする白色の粘土鉱物であり、脱色および吸着能を有する。油脂に活性白土を0.1~2%程度添加し、減圧下において90~120℃で10~15分間撹拌した後、ろ過して脱色された油を回収する。

その他の脱色法には加熱法(加熱凝固したタンパク質に色素を吸着させる)、補色法(油脂に少量の青色色素を加える方法、色素の点かにより油脂特有の黄色~赤色が消失する。食用油脂では用いないがろうそくにはこの方法が使われる)、酸化法(日光、空気、オゾン、過酸化水素、過酸化ナトリウム、過酸化石灰などで色素を酸化する)などもある。

(4)-4 脱臭

油脂から臭い成分を除去する工程である。脱酸、脱色した油脂を減圧下で加熱し、水蒸気を吹き込んで揮発性物質(低級脂肪酸、アルデヒド、ケント、炭化水素など)を水蒸気と共に取り除く。通常、250~260℃、2~4mmHgで油脂量の3~6%の水蒸気を吹き込んで行う。

(4)-5 脱ロウ

脱ロウはウィンタリングとも呼ばれる。融点の高いトリアシルグリセロールを低温下で析出させて除去する工程である。サラダ油などでは必須工程である。

最後に、

植物油は、精製油であるが消費者に分かりにくいということから、日本の代表的油料理である“天ぷらが上手に揚がる油”という用途を示す名称“天ぷら油”が精製油の代名詞として用いられている。さらに日本の食生活が変化して、野菜の食べ方もサラダにして食べることが普及したことから、これに適した油として“サラダ油”が商品化された。最近では、サラダだけでなく天ぷらや炒め物など幅広く使用されていて、“揚げ物がからっと揚がる”、“香ばしい香りがする”などの機能性を備えた新しいタイプの植物油が上市されるようになった。

以上

1. *1)堀内久弥、高野克己編:「食品工業技術概説」 恒星社厚生閣

2. 日本植物油協会H.P: https://www.oil.or.jp/

3. H.Pライブラリー【食品工場キーワード】 2021.10.22技術用語解説29「油糧種子(Oil seed)」