2021/08/16

『食品工場における造粒技術』

Granulation technology in food factories

1. 造粒技術の概説

一般に造粒技術は、次のような目的達成のために実施する。

(1) 粒子の流動性付与

(2) 粒子の飛散防止

(3) 粒子の偏析防止

(4) 粒子の見かけの溶解性向上

(5) 定量供給および自動化のための前処理

(6) 製品の美観

などである。

食品工業における造粒も、他の業界と異なる目的で行うことはないが、中でも粒子の見かけの溶解性の向上や、定量供給のために行うことが多い。食品工業においては、消費者のニーズも年代ごとに推移し、製品に対し便宜性が要求されるようになった。それはすなわちインスタント性が求められたことに始った。その一端として食品中、原料物や粉末化製品の即溶性が要求され、多くの研究が進み、結果として粒子の大きさが規制されるようになった。固体として大きなものは、ある大きさに粉砕または破砕され、あるいは、微粒子はある大きさにまで大きくし、特定の大きさまで粒子径の増大を計る。さらに粒子の即溶性を付与するには、粒子の大きさのみならず、粒子自体の多孔性が問題であり、水や温湯に投入したとき、液体の毛管力によって、液体が浸透し、崩壊することが望ましい。

食品工業における多孔性造粒は、“ソフト造粒”と表現されることもある。造粒製品の特徴は、造粒機にほとんど左右され、逆にソフトな造粒を行うには造粒機は限定されることになり、限定された範囲内で、種々の機械の組み合わせで造粒することが多い。また、即溶性に関して、粒子の大きさ、粒子の多孔性などの物理的要因の重要性の他、粒子を構成している成分の変性が問題であり、化学的変化をきたさない処理が必要になる。例えば高熱風下での乾燥を避け、低温気流乾燥を行うようなことが考えられる。

2. ソフト造粒

前項でソフト造粒のことに触れ、多孔性を付与した粒子の即溶性について述べたが、即溶性は、次のように分類することができる。

(1) 沈降性

粉粒体を水や温湯に投入して、復元するとき粒子個々が早く沈降することが望まれる。この沈降速度は、粒子が大きいほど、また粒子密度の大きいほど早くなる。すなわちストークスの式に従って沈降するものと考えられている。

(2) 沈潤性

水や温湯に対して粒子の濡れが悪いと、水や温湯の表面に粒子が浮上して“まま粉”の状態になる。この性質を付与するには粒子表面が疎水性の場合、親水性の物質をコーティングするか、多孔質構造によって液体を毛細管力で浸透させる。

(3) 分散性

粒子が沈降し、十分濡れても懸濁しなければ復元したとはいえない。粒子は適当に拡散しながら沈降するのが望ましい。

(4) 溶解性

この溶解性とは、化学的溶解性である。粒子を水や温湯に溶かしても完全に溶解するとは限らない。一部は不溶物として残る。特にタンパク質は熱変性を受けやすく、変性したものは不溶解となる。また脂肪量にも影響し、この量の多いほど、タンパク質を抱き込み、沈降量を増す。

これらの4つの性質は完全に分離して、それぞれよい方向に改良することは困難である。実際には、粒子径が小さい程、溶解性は向上するが、逆に沈降性が悪くなるといった具合に、相互関係があって4つの性質の妥協点が必要になる。

3. 液体結合剤の適量を決定する考え方

食品工業においては、乾式造粒よりも湿式造粒の方が多い。また食品添加物の規制により結合剤の種類も多くない。普通、最も使用されているのは水を主体としたもので、それに可溶性の物質を溶解して、結合剤(バインダ)とする。

液体結合剤の適量を決定するのは非常に困難とされ、造粒機種によって、その適量も変わるものと考えられている。各種の研究報告や実務経験などを基に造粒能液体係数fの考え方を適用するとよい。

f = m /mpl …… ①

m:液体の結合量、mpl:粉体の塑性限界液量

塑性限界液量(Plastic limit liquid volume)は、造粒しようとする粉体に液体結合剤を徐々に加えながら撹拌トルクを測定すると、ちょうどそのトルクが最大になるところの加液量に相当する。

最も造粒に適した造粒能液体係数fの値は、0.75~0.82程度といわれている。

すなわち、加えるべき液量は②になる。

m = (0.75~0.82) mpl …… ②

ということになる。この式から塑性限界液量の25~18%減の液量が最適であることを意味している。

造粒の最適結合液量に関し、脱脂粉乳を種々の水分量で加湿し、再乾燥により造粒を行ったデータでは、見かけ密度の最小値は、12%の加水量のところで生じ、空隙率はこの点で最大となった。前述した、分散性、沈降性、溶解性の性質を見ると、分散性は、10~12%の加水量範囲で良好であり、沈降性は10%加水量より急激に増加する。また、溶解性は12%付近から悪くなっていく。造粒品の非常に流動性の悪い状態から急に良くなるポイントでの加水量を見つけるのが難しい。そのため②式で求めた液体結合量を目安に試運転により最終調整をして、ソフト造粒製造プロセスのベストポイントを決めることが望ましい。

4. ソフト造粒の製造に関する考え方

一般に食品工業において用いられているプロセスは、造粒系と乾燥系の技術が必要となり、次のようになる。

造粒系:

(1) 押出し造粒

(2) 粉砕造粒

(3) 気流造粒

(4) 流動層造粒

などと、

乾燥系:

(1) 泡沫ドラムドライヤ

(2) 泡沫凍結乾燥

(3) 凍結造粒乾燥

(4) 泡沫真空乾燥

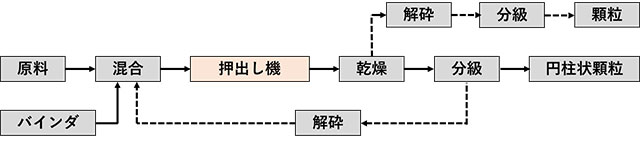

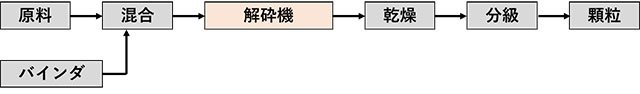

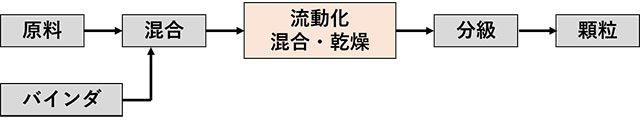

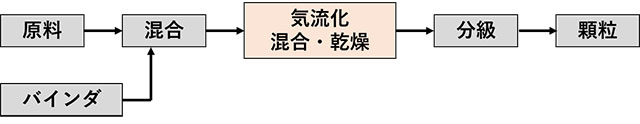

などがあり、造粒プロセスを概略工程図にすると図1.のようになって、造粒機本体の前後に混合、分級操作が組み込まれる。個々の造粒系について特徴を述べる。

A) 押出し造粒系

B) 解砕造粒系

C) 気流造粒系

D) 流動層造粒法

図1.造粒プロセスの概略工程図

最初に述べたが造粒品の粒度が大切であり、粒度分布のシャープなことが望ましい。

押出し型造粒系は、一般に粒度分布が狭いことが特徴で、要求される粒度が容易に得られる。しかし粒径は0.1mm以上である。また欠点としては大量の生産能力を有さない点である。

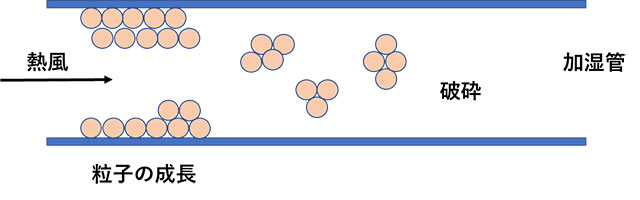

解砕型造粒系は、結合剤でブロック状のものを造り、それを回転刃で破砕するものである。また気流造粒系の装置は、2~3ton/hの能力があり、原料ホッパーから投入された粒体は加湿管で加水され、ある大きさまで造粒されたものはサイクロンで捕集され、次の気流乾燥管で乾燥され、さらに冷却され製品となる。この気流造粒も、実は破砕造粒機構によるもので、図2.のように加水された粒子は、加湿管内壁に付着し、そこで逐次粒子径が成長し、ある大きさになって、気流により運ばれ、一部破砕されることになる。

図2.気流乾燥における造粒機構概略図例

このように解砕や、破砕による造粒は一般に粒度分布が広く、その後の分級操作で粒度分布を調節するも、歩留まりが非常に悪い。

これらの理由から、ある程度大量生産の可能な、且つ粒度分布も解砕や破砕造粒ほど広くない流動層造粒系が見直され多くの造粒系に導入されている。この造粒法は操作が難しい点があるが、条件を把握すれば優れた造粒品ができる。

ここまでプロセス系について述べたが、造粒原料の泡沫剤を添加し、気泡をつくり、ローラ(ドラム)乾燥し、多孔質製品を製造することもある。また熱感受性の強い材料を原料とする場合には、凍結または真空乾燥によって乾燥している。この場合も、原料に気泡を混入し多孔質構造にして、その後乾燥を行う。

凍結乾燥の場合は、ランニングコストが高く、その低減に種々の技術的配慮がされている。コーヒーの乾燥では、抽出液を凍結し、この凍結物を破砕して、粒状にし、その後乾燥を行う。さらに場合によっては、この粒状物を真空中で転がしながら乾燥し、被乾燥物の表面積の増加と、転がしによる熱伝達の増加を狙い、ランニングコストの低下を計ったりする。

5. 最後に

食品工業における造粒の活用について述べたが、ソフト造粒を製造するプロセス系を始め、乾燥による造粒の特徴を述べた。

造粒系技術については、食品工業の利用に留まらず、医薬品や化粧品などに活用の広がりが見られ、造粒プロセスや装置機器についても研究開発が進められていることに注目していきたい。

以上

【参考記事・文献】

H.Pライブラリー【食品工場キーワード】 2021.07.26技術用語解説23『造粒 (Granulation)』

別冊化学工業 増補 粉粒体プロセスと技術 化学工業社