2022/12/19

『飲料&食品工場におけるパイプレスプロセスについて』

Pipe less process in beverage & food factory

1.はじめに

清涼飲料、果汁飲料、乳飲料あるいは調味料などを製造する飲料工場や食品工場では、液体あるいは流動性のある液体食品(ヨーグルト、クリームや各種の調味液、粉粒体など)を縦横無尽に走る配管(パイプ)ラインを通して包装容器(PETボトル、紙容器、缶、ビンなど)に充填し商品化するプロセスで製造されている。

省人化、省力化と共にSDGsの観点から環境負荷低減とする省資源化などあらゆる方面から見直しが必要になってきている。飲料工場のFA(Factory Automation)化、FMS(Flexible

Manufacturing

System)化に対して重要になるのがフレキシブル性を兼ね備えたプロセスとなる。生産プロセスには、大別すると連続プロセスとバッチプロセス、特に多目的生産プロセスに対応するバッチプロセスとして「パイプレスプロセス」について解説する。

2.パイプレスプロセスの基本的な概念

バッチプロセスは本来最もフレキシブルな生産プロセスと考えられている。しかし、バッチごとに生産品種の切り替えが必要なほど、過度に品種切り替え頻度が多くなると複雑な配管ラインを構成する必要が生じるため、かえってその利点であるフレキシビリティが損なわれてしまうことになる。

また、製造設備全体を構成する機械装置だけでなく、複雑な配管に取り付けられた自動開閉弁による配管ライン切り替えなど自動化のための入出力点数が増加し、設備全体の制御も複雑化となり、ハード面の構成により制御などのソフト面のフレキシビリティを奪ってしまっている状況が見られる。

一方、工場全体の製造実行システム(MES:Manufacturing Execution

System)を支援するために設備全体のFA化を進めて行くためには、リアルタイムで生産活動に必要な情報が製造部門にタイムリーに伝わり、品種切り替え、新製品への切り替えなど日々刻々のオーダーに生産プロセスが迅速に対応可能とすることがキーポイントになる。

これらの課題を解決する一つの方法として、固定された配管、各種タンクなどで構成されているプロセスライン内の液体あるいは粉粒体を移動させる代わりに、タンクを固定ではなく移動させてプロセスを適宜構築してゆくパイプレスプロセスの概念が提案されている。

このパイプレスプロセスは配管の使用量を最小限にして、バッチプロセスの特徴であるフレキシビリティを付与することに止まらず、多品種変量生産などに伴う各種製造機械装置・機器類で構築する複雑な各種単位操作を可能とするプロセス製造プラントとして期待されている。

パイプレスプロセスの構築方法は、次の2つの方法に分類ができる。

(1) 建屋を高階層にし、物を上から下に流れるようにし、配管切り替えを容易にしてパイプレス、中間タンクレス化を図る。

(2) 原材料タンクや調合・貯蔵タンクを移動し、必要な操作を順次行う。

これらの方法は、それぞれの特徴を持ち、プラントで製造する製品に合わせて選択することになる。「液もの」なのか、それとも「粉もの」なのかによってそれぞれハンドリング方法が異なってくる。そして、移動タンク式パイプレスプロセスの構築は、次のような検討に基づいて考えることが望ましい。

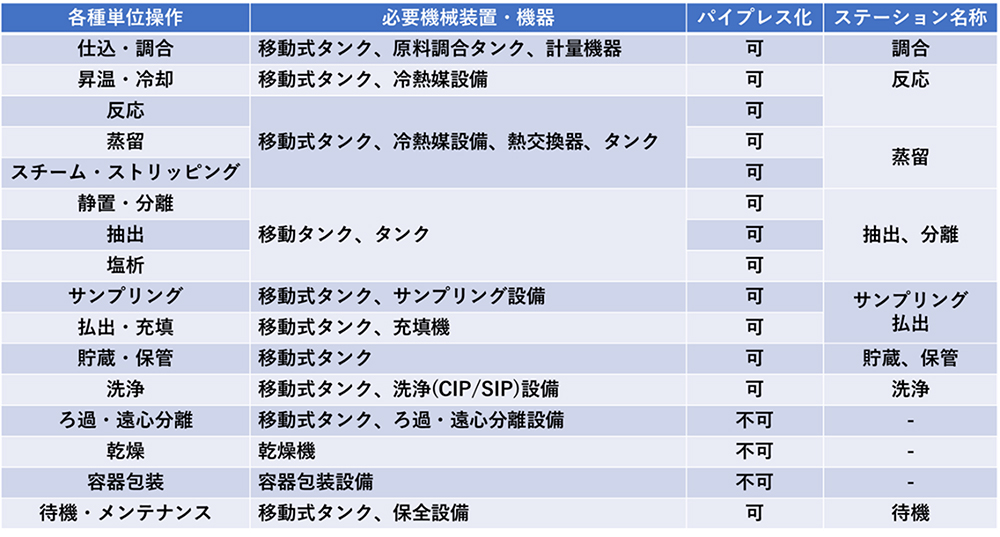

バッチプロセスの運転方式を各単位操作に基づいて、細分化すると、各単位操作として表1.に示すように主な操作としては、調合操作、昇温徐熱操作、反応操作、蒸留操作、ストリッピング操作、静置分離操作、抽出操作、塩析操作、ろ過操作、乾燥操作、容器包装操作などに分類できる。これらの単位操作に必要な機械装置・機器を比較してみると製造製品は各種あるが比較的類似した機械装置・機器で構成されていることが多いことに気が付く。類似の機械装置・機器で実施可能な単位操作⇒操作の機能集約⇒各種ステーション(例えば、原料の受入、払出、貯蔵、洗浄、待機、保管など)とする。

表1. バッチプロセスの主な標準単位操作

これらのステーションは標準仕様として原材料の計量・調合機能を集約した調合ステーション、反応に必要な加熱・冷却設備を備えた反応ステーション、蒸留、ストリッピングの機能を持った蒸留ステーション、抽出・分離機能を集約した抽出・分離ステーション、品質管理を目的としたサンプリング、払出に必要な装置・機器を設置したサンプリング・払出ステーション、洗浄に必要な溶剤タンク・洗浄ノズルを設置した洗浄ステーション、移動式タンク一時的に待機させ保守メンテナンスを行う待機ステーションの7つのステーションがあればバッチプロセスの操作が実施可能である。

生産する製品数や容量によって、これらのステーション数は追加されたり使用されなかったりするものも発生する。これらのステーションの概念に対して、従来用いられているバッチプロセスでは、あらかじめ想定される配管ライン、機器を設置しておき、製品による配管ライン切り替えの都度ライン改造工事を行い、品種変更に伴うオーダーに対処することが必要になっていた。

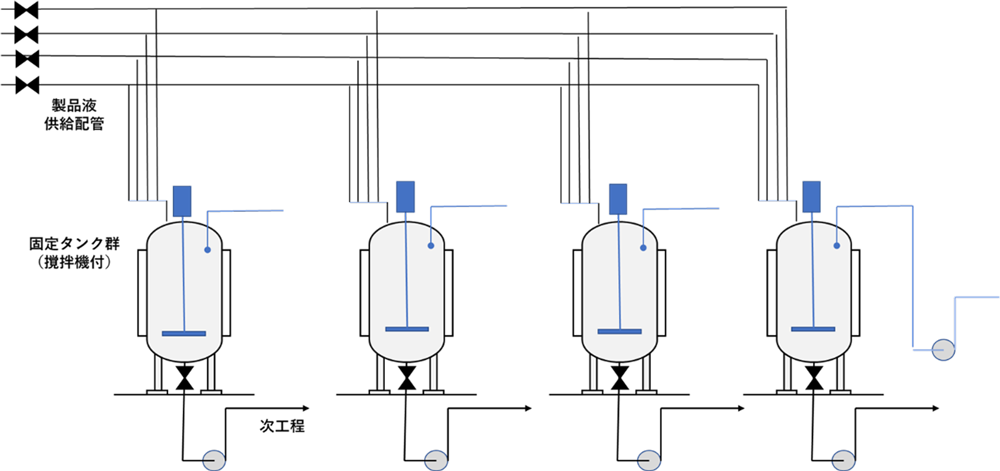

このようなバッチプロセスでは迅速な生産実行に支障をきたすとともに生産プロセスが律速になってバッチプロセスの利点を充分に生かせない状況が発生することになる。図1.

は、従来型のバッチプロセスと各単位操作の機能を集約したステーションと移動式タンクとで構成したバッチプロセスの比較である。

a) 従来型バッチプロセス

b) 移動式タンクバッチプロセス

図1. 従来型と移動式タンクバッチプロセスの比較

3.パイプレスプロセスを構築するために必要な要素技術

パイプレスプロセスの発想はかなり以前から存在し、鉄鋼プラント、塗料プラントなどでサニタリ分野ではない産業プラントで配管を排除し、タンクを移動させる生産システムを運用する工場があった。

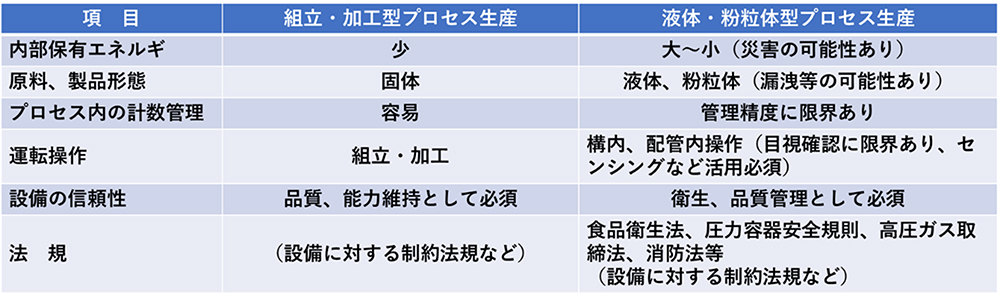

私自身が開発設計に携わり飲料・液体食品向けのサニタリ仕様を加味した食品分野への本格的な導入を行ったのが2000年に入ってからであるから、かれこれ20年が経つ。某乳業メーカーに「移動タンクシステム」として導入したのが最初である。省力化、省人化、省資源化、自動化といった課題がその当時あげられていた。IT技術の進展により生産効率の向上、人手不足による労働環境の変化、ベテラン技術者からの技能伝承の課題や昨今の環境問題などへの取組みの中でパイプレスプロセスの考え方が課題解決の一つの方法として有効である。表2.

に示したように組立加工型のプロセス生産と液体・粉粒体型プロセス生産とは異なった特徴を持っている。特にタンク内部保有のエネルギの充分なコントロール、漏洩等への設備的な信頼性、運転操作と制御信号の信頼性、運転システムの信頼性などの充分な技術的信頼性等を得るためには、パイプレスプロセス構築に必須となる各種要素技術の確立が要求される。

表2. 組立加工型プロセス生産と液体・粉粒体型製造プロセス生産の比較

具体的にそれぞれを構成する要素技術について詳述する。

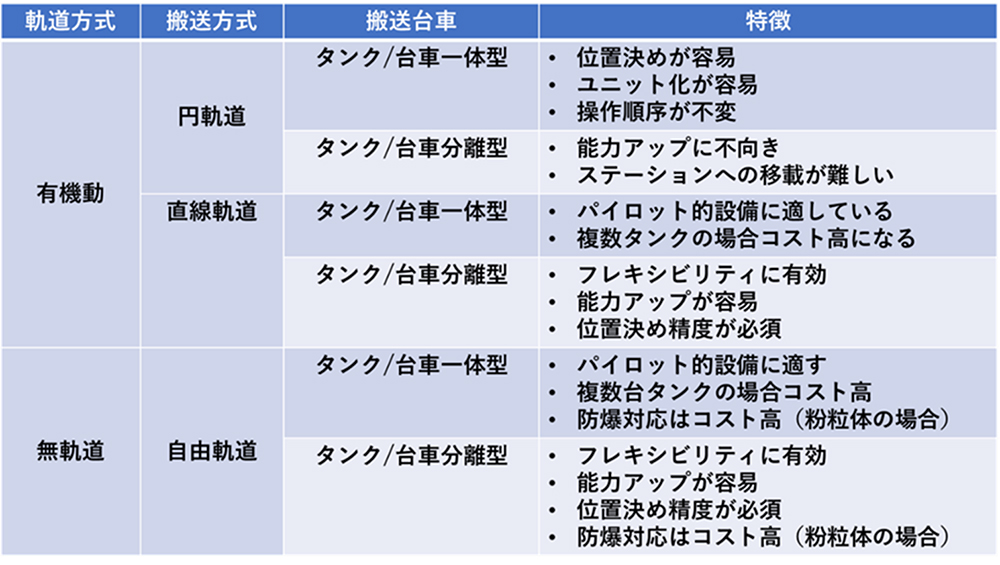

(1) 移動式タンクの搬送方式

移動式タンクを必要なステーションに移送する方式としては、有軌道の搬送方式を採用するか、無軌道型の搬送方式を導入するかの選択を行う必要がある。単位操作系と全体のフレキシビリティの全体最適化の観点から無軌道型搬送方式に利点が多いと言えるが、移動タンクの容量に伴うサイズ、製造量に伴う移動タンクの数量、製造品種の切り替え頻度などにより有軌道型搬送方式が良い場合もある。

粉粒体など防爆対応を必要とする製造設備においては、駆動源への制約条件が厳しくなるのでバッテリを必要し、充電方式などを考慮すると無軌道型搬送方式は不向きである。特に防爆エリアとなる充填操作での導入は困難である。この場合は、有軌道型搬送方式の方が導入しやすい。

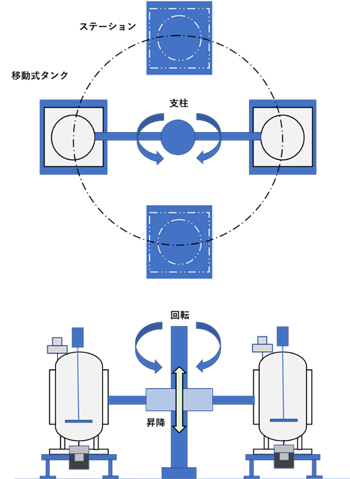

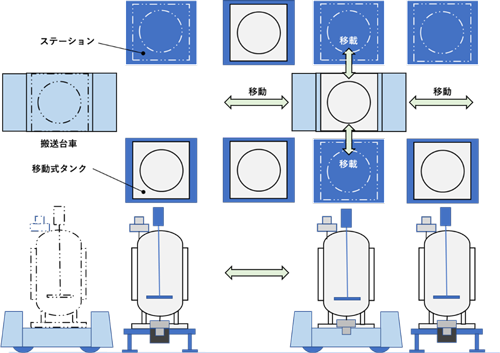

有軌道型搬送方式には、大きく分けて中心に支柱を設けて円軌道上を移動式タンクが動く円軌道と直線軌道を基本とした移動方式(図2.)がある。それぞれには、利点と欠点があり表3.に示しているが、移動式タンクのステーションでの位置決めは円軌道の方が比較的容易であるが、設置レイアウトおよび拡張性に問題があると言える。

a) 円軌道搬送方式

b) 直線軌道搬送方式

図2. 円軌道搬送方式と直線軌道搬送方式

表3. 移動式タンクの搬送方式

また移動する搬送台車と移動式タンクを一体化にするか、搬送台車を共有化して複数の移動式タンクを原則一台(実運用では二台併用が良い)の搬送台車で移送する方式を選択するかは、複数基の移動式タンクごとに一体とした場合、コスト的に負担が大きいばかりでなく、搬送台車の稼働率が低下し効率的な製造実行プラントとはならない。どちらの方式を採用するかは、製造品種の特性や生産条件などに照らし合わせて最良な搬送方式を決定することが重要なポイントになる。

(2) 移動式タンク位置決め技術

移動式タンクを各ステーションに搬送台車で移動し、移動式タンクを固定する前の停止位置決めはその後に行う開閉弁装置を持った配管接続、移動式タンクに設置された撹拌機駆動用の動力源と制御信号伝送装置の接続、移動式タンクに加熱水や冷却水をタンク外装のジャケットに供給するユーティリティ供給装置の接続を確実に行うための重要な要素技術となる。

正確に移動式タンクをステーション上に位置決めされ、耐震強度を充分に満足できる移動式タンクの固定方式が安全対策上で最も重要である。実際に某乳業メーカー工場において宮城県沖を震源とする東日本大地震に遭遇したが、ステーションから移動式タンクが落下するなどのトラブルは回避できた。移動式タンクの転倒防止、落下防止装置とともに次に述べる接続装置により固定されていたためである。

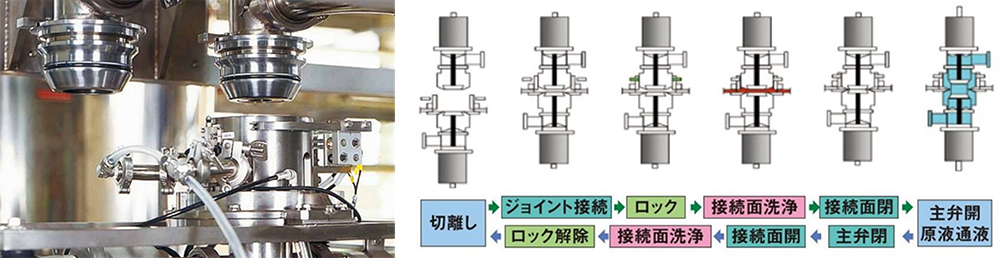

(3) 配管接続装置

各ステーションで、原材料、ユーティリティの受入れ、製品の受入・払出等のためには外部固定設備と移動式タンク側の間を接続する配管接続装置(図3.)が必要である。この配管接続装置は、内部を流れる製品、流体圧力、温度により、材質を使い分ける必要があり、内部の構造も異なってくる。

移動式タンクと各ステーションのプロセスラインを接続装置は、飲料・液体食品など殺菌工程前か後かによる衛生管理状態が重要となるため、配管接続装置はパイプレスプロセスの最重要装置に位置付けられる。サニタリ仕様としての清浄度と殺菌が必須となる。着脱・分離した接続装置を確実に接続し要求衛生管理状態に再構築することが製品品質を左右することになるためである。

図3. 配管接続装置の概略図(出典:岩井機械工業(株)H.P1.)

殺菌後の飲料製品やアルコール、粉粒体など危険物として取り扱う必要がある製品の場合、漏洩を防止するために確実なセンシング技術による接続の確認等が必要となり安全対策を充分に行う必要がある。信頼性評価試験を充分行い、実製品での確認も必須である。

(4) ユーティリティ供給接続装置

移動式タンクの外装にジャケットを持たせた二重タンクの場合、製品液を冷却あるいは保温するために冷却水、温水などのユーティリティを供給する接続装置が必要になる。この接続装置は、ジャケット内へ供給・排出口がそれぞれ必要となり連続した循環を前提にしてステーション設備を構成する必要がある。基本的な考え方は開閉弁装置・配管接続装置と同じであるが、サニタリ性について厳しくない。

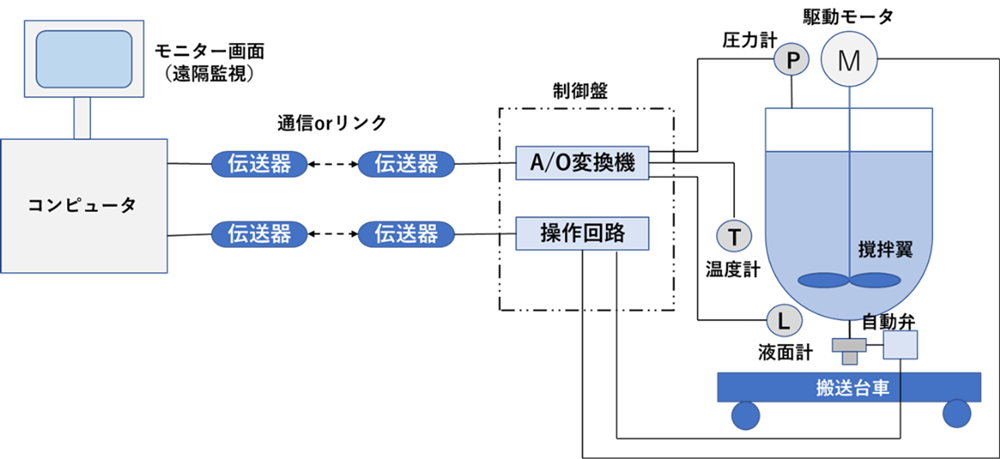

(5) 電源・制御信号伝送接続装置

電源供給接続装置と制御信号伝送装置を一体とした場合とそれぞれを分割した装置が考えられるが、ここでは、両接続装置を一体とした場合を想定して説明する。

移動式タンク内部に撹拌翼を付属機器として装着させた場合、撹拌翼を駆動させる撹拌機の駆動装置(駆動モータ)に動力電源を供給しなければならない。さらに移動式タンクの各制御用計測器および制御用の操作信号の伝送などを供給する必要がある。

これらに必要な電源はバッテリを搭載して、直接バッテリを動力源として使用する方法と、電源接続装置を使用して各ステーションで外部から取り入れる方法になる。

後者の各ステーションで電源接続装置を使用して外部電源で撹拌機駆動モータに動力源を供給し、制御用電源とするシステムを標準とするのが望ましい。

移動式タンクには、各種の制御用のセンサ、液面計、圧力計、温度計など計測機器が取り付けられている。これらの信号を外部に設置してある管理システムに伝送する装置の信頼性も重要なポイントになる。図4.信号伝送方法もアナログ信号、デジタル信号、各種通信手段を用いて行われている。

図4. 移動式タンク制御システムの例

(6) 製造プロセス管理システム

多くの製造業の工場では、品質向上と効率化の両側面を達成するために、それぞれを積極的かつ体系的に組み込んだ一連の製造プロセスが用いられてきている。こうした品質向上と効率化の両方を達成する製造プロセスの確立には、「MES」が活用されることが増えている。

MESは、製造プロセス全体の実行を担当する層が対象のコンピューターシステムのことを指し、生産活動自体を管理する工場管理者のためのツールである。MESには製造工程管理や入荷・出荷管理、品質管理などの機能を持っている。

特に制御システムとしては、次のようなパイプレスプロセスの特徴が充分に生かされるようなシステムとする必要がある。

(1) 各単位操作は、各ステーションで実施され、各ステーションは分離独立している。したがって、従来のバッチ操作のように操作の前後が配管等によりつながった状態で相互に干渉しない。

(2)

従来設備と比較して配管が極端に少なくなるため、配管に付属している計測機器類(流量計、温度計、圧力計、濃度計など)、自動開閉弁も同様に少なくなる。したがって各アプリケーションの装置、機器類等の入出力(I/O)点数が削減でき、保守点検での労力も削減できる。

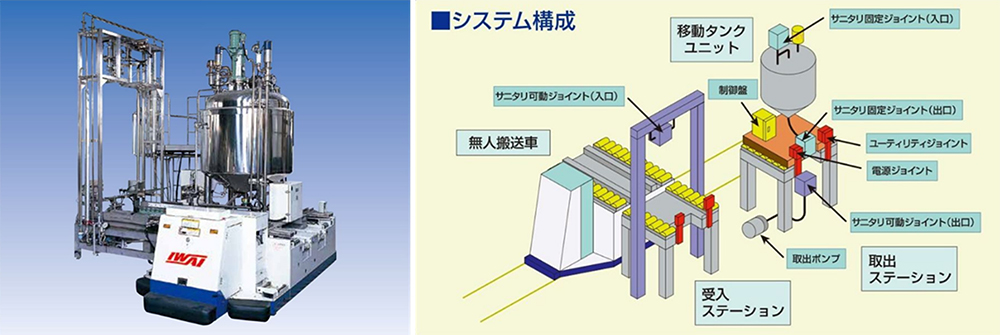

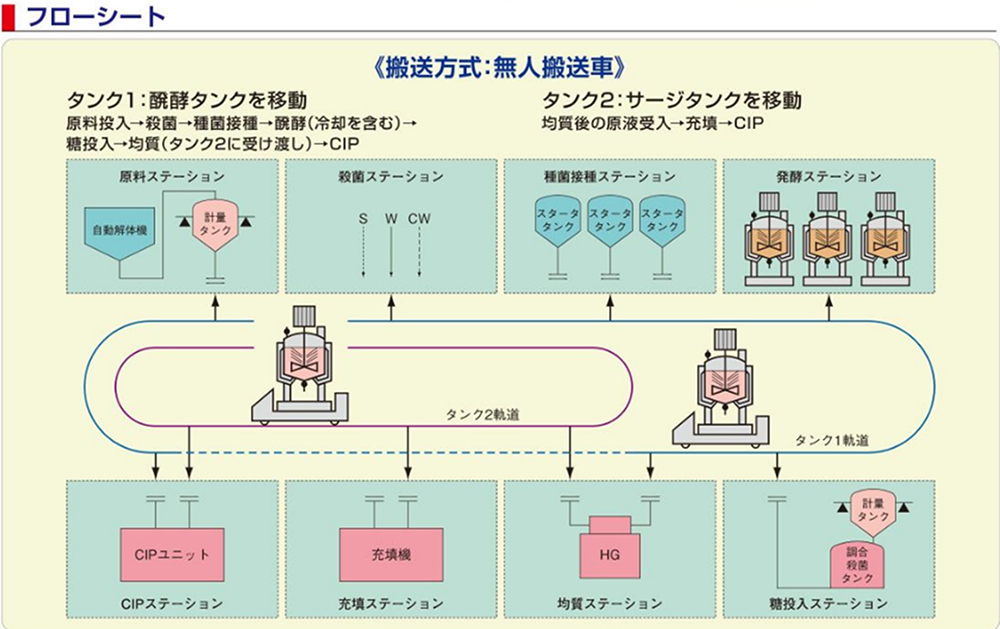

4.パイプレスプロセスの実用化例

パイプレスプロセスは先に述べてきた概念に沿って各種の要素技術で構築された技術である。プロセスとしては実ラインで生産する製品特性に対して必要なステーションの選択を行うことで全体ラインの最適化を図るとともに、各ステーションでの固定設備との組み合わせも生産品目に合わせる必要がある。

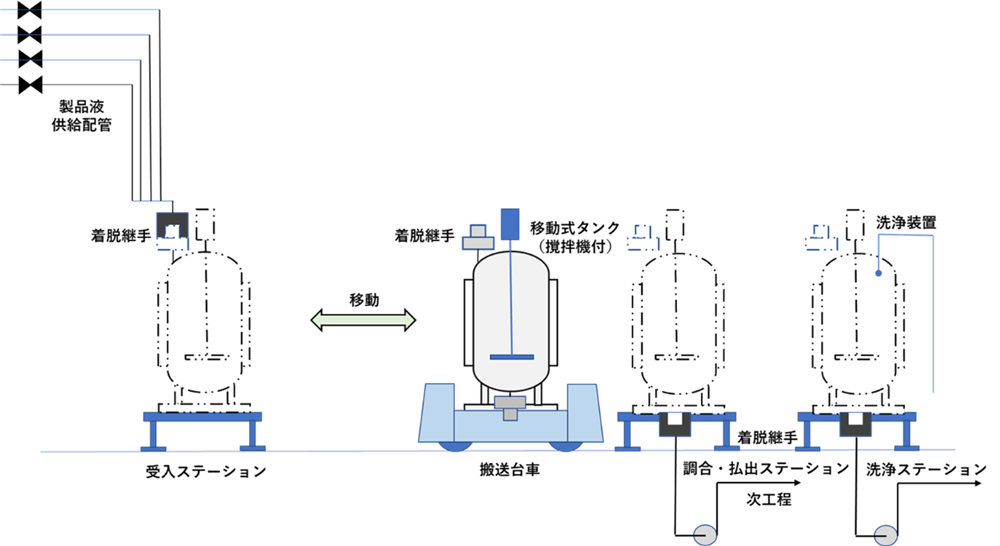

ここでは、代表的な事例として、図5.に自身が開発設計に関わった「移動タンクシステム」の概要を示す。詳細は参考文献・引用先記載の出典URLを参照願いたい。

図5. パイプレスプロセス移動タンクシステム(出典:岩井機械工業(株) H.P1.)

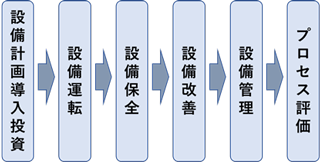

5.パイプレスプラントと従来型バッチプラントとの生産システム比較

パイプレスプラントと従来型バッチプラントとの比較を図6.に示す段階ごとに考察する。

図6. パイプレスプラント計画検討フロー

(1) 設備計画導入段階最も特徴的なものは、計画・設計段階で従来型バッチプラントが、将来への拡張性が比較的難しいのに対して、パイプレスプラントは、基本概念の中に将来の拡張性が織り込んでおり、容易に対応が可能な点にある。その結果、プロセスとしてのフレキシビリティは単に品種切り替えが容易であるばかりでなく、将来の多品種変量などの変化にもフレキシブルに対応できることである。

(2) 設備運転

従来型のプロセス生産では、運転状態モニタリングで設備管理を行っている。パイプレスプロセスでは、組立加工型産業に近い設備管理が必要となってくる。パイプレスプロセスの運転は無人化を前提に考案されている。IoTやAIなどの技術の導入が近年進んだことからリアル監視モニタリングが可能となってきた。

(3) 設備保全

従来型バッチプラントでは、日常保全業務は機器診断、調整、小規模修理で、特に小規模修理では配管でのトラブル、例えば、配管詰まり、漏れ、配管・機器洗浄不良、バルブ取り替えなどが主な作業である。パイプレスプロセスでは、装置・機器間の配管が基本的には最小限となっているため、これらの保全上の課題は対処されることになる。

また無人化を指向している点から、配管の接続箇所が限定されているため、液ダレ等の対策が充分機械的に対策されている必要がある。保全作業については、パイプレスプロセスは単位操作ごとに個々に独立したステーションにより構成されており、待機(予備)ステーション等を利用すれば、運転を続けながらの小規模修理は可能であり、また部分的に一部ステーションの停止のみでの保全作業も可能となる。さらに単位操作と同様に機能を集約した保全ステーションで保全作業が可能なことから効率的に実施できる。

(4) 設備改善

パイプレスプロセスは、プロセスとしてフレキシビリティが充分あるために、設備の改善、改良には比較的容易に対応できる。

(5) 設備管理

基本的には従来のバッチプロセスもパイプレスプロセスも、安全、衛生、環境についての課題は共通である。本質的安全対策を設計に織り込み、法規制を遵守した生産設備を構築することが重要である。

メンテナンスは、通常の回転機器と同様に、消耗部品の定期取り替えおよび加速度センサなどセンシング技術を用いて回転機器の振動診断による異常チェックを行い故障の予知・予兆診断などリアルな遠隔監視の導入が望ましい。

6.プロセスの評価

設備投資額とパイプレスプロセスの課題について考察する。

(1) 設備投資額

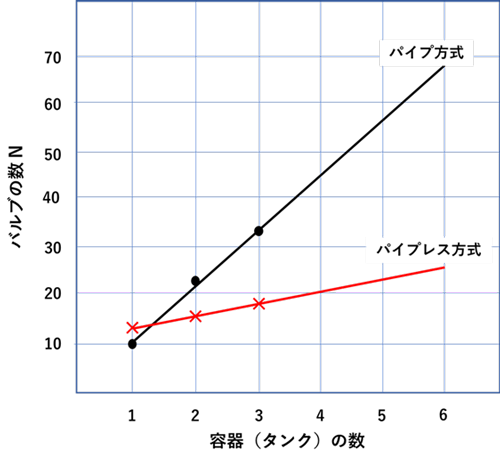

プロセス評価の要因である投資額はプロセス全体の構成により変化することになる。そして、自動化のためのソフトのコストは自動化のレベルにより大きく異なってくるが、少なくとも図7.に示したようにパイプレスプロセス化による自動開閉弁の数量が著しく削減し、入出力(I/O)点数も減少し、アプリケーションソフト費用も低減できる。

図7. パイプ方式とパイプレス方式のそれぞれのバルブの数の試算比較

移動式タンクの数により、固定式タンク設備とパイプレスプロセスの比較評価は変化することになる。

(2) パイプレスプロセスの課題

新工場計画において従来型プロセス生産とするか、パイプレスプロセス生産とするかはここまで述べてきた内容を基に検討することが重要である。食品および飲料、粉粒体などの主要プロセスの製造方式は30年前とほとんど変わっていない。

一方、生産プラントの建屋は一度建設されると15~20年間は使用されることになるので、新工場あるいは既存工場の増設での最新技術導入を検討・計画する際の最新プロセス生産の一つとしてパイプレスプロセスを導入することで工場全体の最適化を図る参考となれば幸いである。

以上

【参考文献・引用先】

- 岩井機械工業株式会社H.P https://www.iwai.co.jp/

電子カタログ https://www.iwai.co.jp/products/book/3/#page=19 - 「ファインケミカルプラントFA化技術の新展開」高松武一郎 監修 CMC