2022/11/07

『食品凍結技術に用いる装置の基礎知識』

Basic knowledge of equipment used in food freezing technology

1. はじめに

コロナ禍が原因である巣ごもり需要から、冷凍食品産業が活況を呈している。食品の凍結による保存方法は、食品自体の変質がほとんどなく、他の方法に比べて復元性が最も優れていることから、肉、魚、農産物などの原料素材から各種冷凍食品、冷菓などに広く用いられている。特に最近では、握り寿司やケーキ、惣菜などにも応用され種類も豊富である。食品凍結技術に用いる装置について詳述する。

2.凍結装置の種類

凍結装置は取扱う食品の形状、大きさ(特に厚さ)、包装・容器の有無、処理量、加工工程、作業効率(自動化)、搬送方法(連続式(インライン)、バッチ式)、温度条件などにより各種方式の中から選定する。食品製造プラントの中では、凍結設備はエネルギー消費量が多く使用電力量も大きいことや、設備スペースの占有割合も大きいため、装置の特徴をよく理解し、目的に合った機能と性能が発揮できるものを設計あるいは選択することが重要なポイントになる。

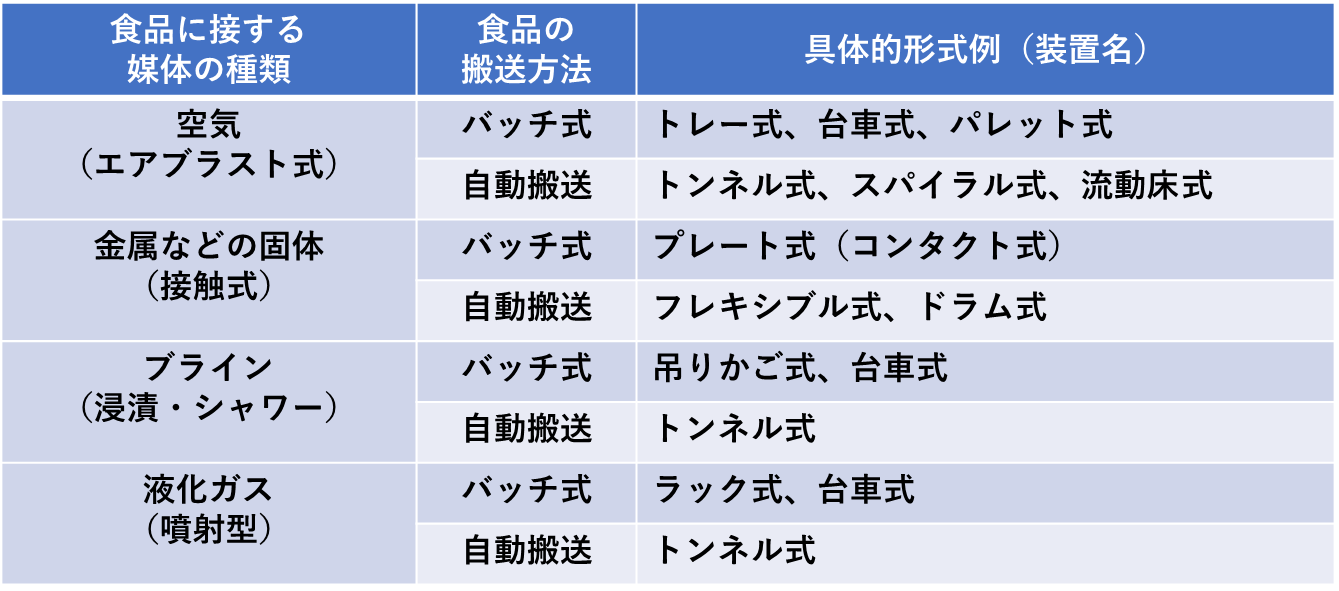

凍結するため、食品に直接あるいはフィルムを通して接する伝熱媒体の種類および食品搬送方法別に分類すると表1. のようになる。

表1. 食品凍結装置の分類

液化ガス式を除いて、これらの伝熱媒体を冷却する設備はフルオロカーボン系、アンモニアなどの冷媒を使用したスクリュー式、あるいは往復式二段圧縮式冷凍機を用いる。代表的な凍結装置について、その種類、構造および特徴について詳述する。

(1) 直線連続ネットコンベヤ式

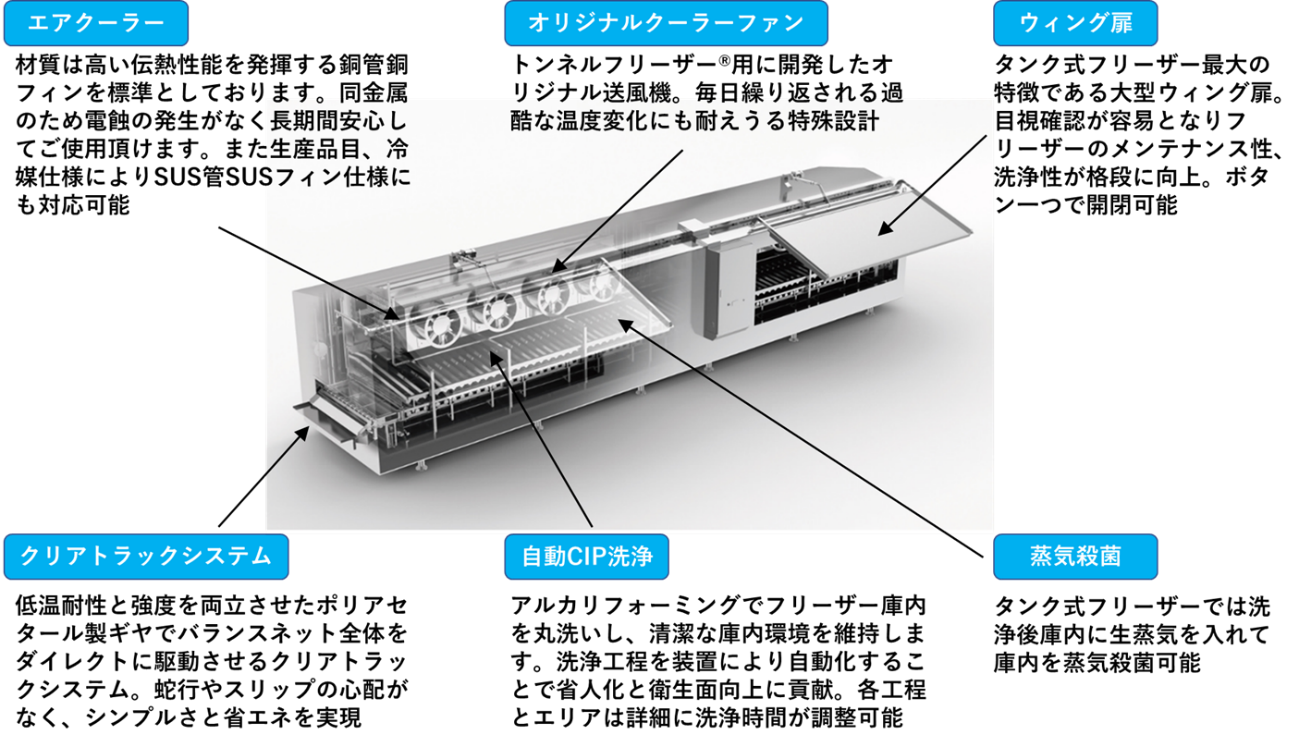

➢ トンネルフリーザ(図1.)

長さ7~20m前後の保冷パネルで囲まれた空間をステンレス鋼製の直線状ネットコンベヤの上に食品を載せて通過し、内部に設置された冷却部からの-35~-45℃の冷風を食品に吹付けて製造ライン中(インライン式)で凍結させる。ネットコンベヤの幅は600~1200mm程度で、1時間当たりの処理量は300~1000kgクラスで多用され、通過時間は10分~30分程度の用途が主流である。長時間滞留させる場合、平面的な移動のため設置スペースが長くなり実用的でないため、製造方法はバッチ式を用いる。

最新機種では、保冷パネルを曲面仕上げにして、断面形状を円形あるいは楕円形にして、長手方向を軸に上蓋を開閉可能とし、冷風の流れの工夫、洗浄や点検の容易性を配慮した製品化が図られている。冷風を食品に吹付ける速さは通常で3~5m/s程度であるが、間欠的に10~15m/sの冷風を当てる方式や、連続的に食品の両面から45m/s前後の衝突噴流式が上市され、凍結時間を大幅に短縮した事例もある。

図1. トンネルフリーザ(出典:タカハシガリレイ(株)H.P一部改編)

(2) スパイラル連続ネットコンベヤ式

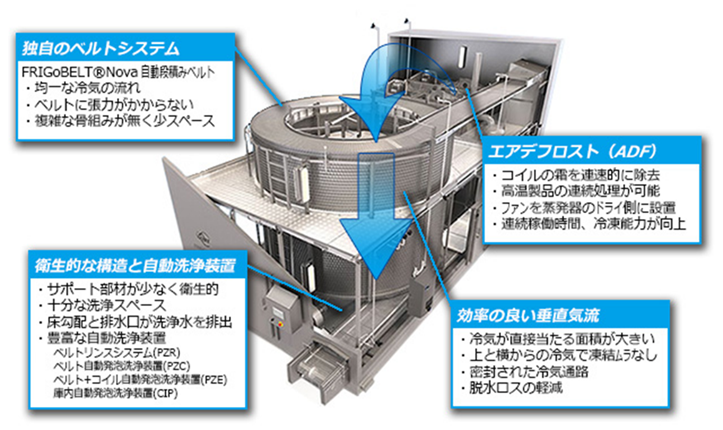

➢ スパイラルフリーザ(図2.)

両端にスプロケットがかみ合うためのリンクがついたネットコンベヤが、主駆動装置から動力伝達された上下に軸受を持つドラムの回転により、摩擦によってスパイラル状に巻かれ下から上にあるいは逆方向に進む構造で、立体的に食品が移動するのが特徴である。ドラム外周は通常、縦方向超高分子ポリエチレンなどの自己潤滑性樹脂のバーから構成され、ネットコンベヤベルト(以下ベルトとする)部分での上下方向の滑りを良くしている。

ベルトの下で自己潤滑性のある樹脂製のレール付アームを4~8本の支持枠が支え、通常150~200mmの段ピッチで10~20段程度の巻き段数としている。この段ピッチは通過する食品の厚さ、冷風が通過する空間、ベルトの厚さのほかにレールおよびアームの高さを見込み設計・選定される。ベルトの端耳立部を両側あるいは片側に設けてレール、アームが要らない方式も採用されていて、同一高さで段数を多く取れるメリットがある。ベルト幅は300~1200mm程度の中から、処理量、整列装置、天井の高さなどの条件から決まり、標準的にはベルト幅の約6.4倍(最小4.2倍のベルトもある)がベルトの外径寸法となる。ベルトの張力は補助駆動装置とテークアップと称する重りによって加減し伸縮を吸収し、出入口でベルトを返してエンドレスで旋回されている。

スパイラルフリーザに用いる冷却器は近接して配置されているが、冷風の流し方には主に2種類の方法がある。

①冷却器⇒送風機⇒スパイラル⇒冷却器と流れる押込み型

②スパイラル⇒送風機⇒冷却器⇒スパイラルの吸込み型

である。食品に対しては

①ベルト面に水平に流す方式

②ベルト面に垂直に吹付ける方法

が採用されている。

しかも、①の水平に流す方法にもドラム軸方向から入れて各段の外周から放射状に吹く方式、ドラム軸に対して直角に側面半分から吹込み反対側の側面に出す方式、ベルト内外周を囲って一種のダクトを形成して冷却器と接続する方式など、各メーカー独自の仕様の方式がある。さらに冷却器部分をドラムの内部に収納した省スペース機種もある。その他にも防熱室の内部に2台のスパイラルが入ったツインドラム式で製品の出入口高さを同一にした形式や、さらに1台のスパイラルのドラムに同芯円状に内外二重のベルトを形成し、省スペースと出入口が同一高さになるメリットを有する二重スパイラル式がある。

スパイラル式の大きな特徴は一般的に処理量当たりのスペースは先に説明したトンネル式の半分以下と言われ、食品の出入口が4方向自由に選択でき、直線、Uターン、L字、逆L字などインライン化の適応性が優れている点である。トンネル式の場合、コンベヤ長さはリターン部分を含めると2倍必要であるが、スパイラル式は出入口の直線部分を除いてリターン部分が不要とする設計が可能である。しかし、搬送方式が一般に言うトンネル式に比べて複雑で、トンネル式は駆動側のスプロケットで直接的にコンベヤネットを引掛けて駆動するのに対して、前述したようにドラムを回転させ、摩擦でベルトを移動させている分、複雑で摩擦部分も増えてしまうデメリットもあるが、逆に、その分トンネル式と比較して張力強度の小さいベルトの使用が可能となる。

凍結時間が30分以上90分、処理量が時間当たり200~3000kg程度の自動化ライン内への組込みに適している。

図2. スパイラルフリーザ(出典:エーシーフードテック(株)H.P)

(3) 流動床式

食品の下側から冷気の脈流あるいは冷却底板の振動により、グリーンピース、スイートコーン、角切り野菜などの粒形状野菜を流れのように浮上落下を繰返しながら移動させ凍結する方式で、出口に堰を設けて送り量を調節する構造である。処理量は400~7000kg/hと幅広い範囲で生産されている。食品の形状が小さいので数分間で凍結される典型的なバラ凍結(IQF)である。冷気で食品を搬送するので、送風機の容量が非常に大きいことに留意しなければならない。送風機動力の他に冷凍熱負荷についても配慮する必要がある。

(4) 固体接触式

食品と空気を介さずに冷媒あるいはブラインとの間に金属板あるいは耐寒性樹脂膜などの固体接触で凍結する方式である。

➢ プレート式

バッチ式の代表的な方式である。このプレート式はコンタクト式とも呼ばれ、縦型と横型があり、フラットタンクと称するアルミニウム製の凍結板10数枚の各板間に袋詰めした食品と両端にスペーサなどを挟み込んで、油圧で押付けながら凍結する。凍結板には、-40℃前後の冷媒あるいはブラインが循環していて、食材、厚みなどが影響するが2~4時間で凍結を完了する。

➢ ドラム式

ドラム式は横に倒して回転可能にした円筒の内部に冷ブラインが循環できるようにし、この円筒表面に開いた魚などを張付けて1回転する間に凍結し、スクレーパで円筒面から掻き取るようにして取り外す。

➢ 連続式

連続式にはスチールベルト式があり、エンドレスの薄いステンレス鋼製のベルトの下側面を-40℃前後のブラインを噴射しながら冷却し、次の3つの方式がある。

①ベルト上の食品を補助的にエアブラストで冷却するシングルコンタクトベルト式フリーザ

②ベルト上の食品に循環している冷ブラインを包み込んだ耐寒性樹脂シートを載せて両面接触させながら凍結させる方式でダブルコンタクトベルトフリーザ、フレキシブルフリーザ

③ステンレス鋼製のベルトの下側面を直膨式の冷却板に接触させる方式

などである。

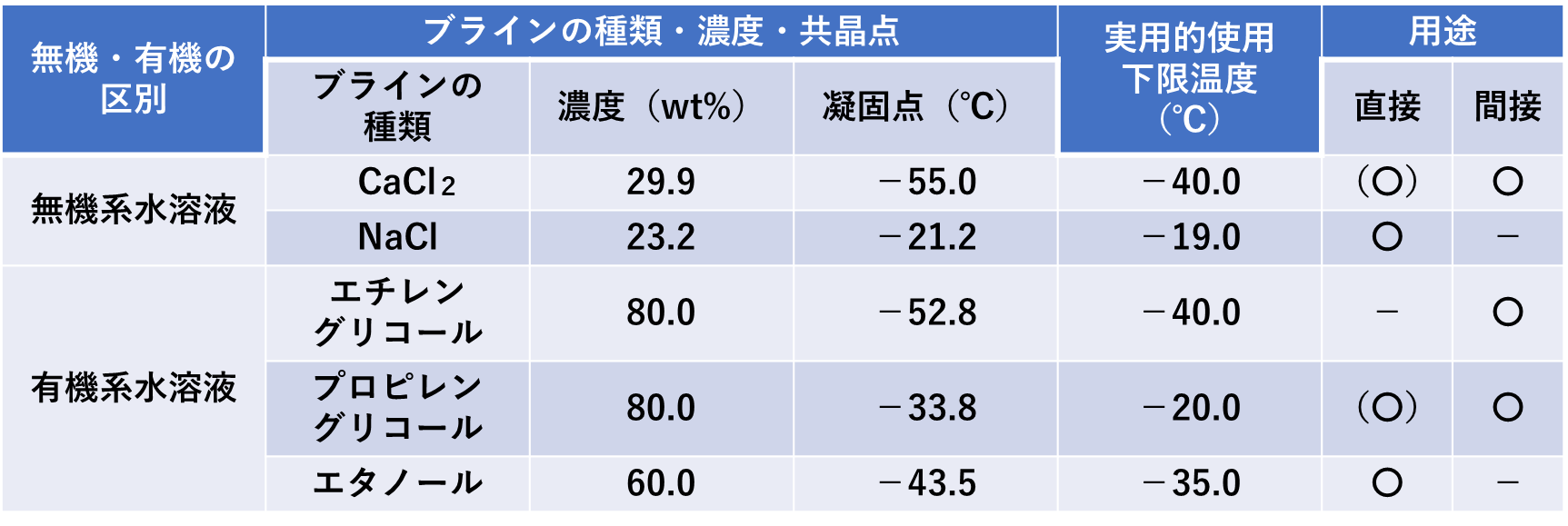

(5) ブライン浸漬式

浸漬タンクの周囲に冷却管を張り巡らしたバッチ式の小規模なものから、プレート式熱交換器あるいは多管式熱交換器(シェル&チューブ式)によるブラインクーラおよび自動搬送装置を備えた方式などがある。浸漬式の他に防熱槽内でシャワリングする方式もある。各種ブラインの使用例を表2. に示す。

表2. 各種ブラインの使用例

エアブラストと比較して食品表面の熱伝達率は10数倍以上であり、エアブラスト式の1/2~1/5と凍結時間は短いが、食品に直結接触しても良いブラインは消防法の規制に準拠したエタノール60%未満の水溶液ぐらいに限られていることからコスト高である。その他のブラインを使用として袋詰めにしても万一のピンボールによるブラインの混入を配慮するなどリスクが残らざるを得ない。ただし、余談であるが漁船の船内凍結ではカツオに食塩水、マグロに塩化カルシウム水溶液が用いられることがある。

エタノール水溶液の取扱いにおいては食品の表面に付着した状態で搬出され、一方、冷えているので空気中の水蒸気がエタノール水溶液表面で凝縮して希釈し、装置を凍結させる恐れがある。このため空気の出入りを抑制し、常に濃度管理を実施して原液の投入が必要になる。汚れに対してはろ過あるいは入替えが必要になる。装置を使用しない時の回収装置も付帯設備として必要である。いずれにしても、ブラインの消耗量をコスト算入して導入計画を十分に検討することが重要なポイントにある。

(6) 液化ガス噴射式

液体窒素(沸点:-196℃、蒸発潜熱:198.9kJ/kg)、液化炭酸ガス(沸点:-78.5℃、蒸発潜熱:264.6kJ/kg)などの液化ガスの持つ気化潜熱と低温の顕熱(窒素の場合:1.045×{t-(-196)})、(炭酸ガスの場合:0.833×{t-(-78.5)})ただし、t℃まで顕熱を利用した場合)とを利用した装置で、バッチ式と連続式がある。潜熱利用で食品に直接噴射(シャワーリング)するので急速に凍結が可能であるが、蒸発後も低温気体の顕熱も有効に利用することが重要なポイントである。

機械式冷凍装置は不要の代わりに、タンクローリで運ばれてくる液体窒素を貯蔵するタンクが必要になる。防熱された空間、噴射制御装置、撹拌機、排風装置で構成することで簡単で安価な装置となり、凍結時間を短く、食品品質を良好な状態で凍結できる。ただし、液体窒素の場合、食品1kg凍結するのに約1kgの液体窒素を必要とする。液体窒素ガスの場合も同様となる。

コストを考えた場合、液体窒素の価格は高価で、凍結費用は機械式冷凍機を使用した他の方式のエネルギーコスト(ほとんど電気代)と比較して、10~20倍以上の運転経費が掛かるので、設備費、運転経費、償却年数、食品の付加価値などから判断して採用可否を決定しなければならない。炭酸ガスを用いる場合、水に対する溶解性が大きいので、食品表面に溶解して酸味を呈することや、変色の要因となることがあるので用途選択には留意する必要がある。

3.凍結処理能力

凍結処理を決定するために必要な項目を表3. に示す。対象食品の凍結開始時と凍結完了時の品温(中心温度)、その間の冷却媒体の温度および凍結時間t(h)を実測あるいはシミュレーション計算などで求め凍結曲線として描くことができる。

処理個数Nは凍結処理量Tと1個当たりの食品質量mから算出し、この処理個数Nと食品の幅bおよび長さLから食品を所定の凍結時間収容するスペースを求める。

例えば自動搬送式の凍結装置では自動整列機の精度などから食品間の流れ方向とそれに直角のピッチを考慮した上で、静止状態でのコンベヤの幅と長さに搭載可能な個数Ns(搭載可能な質量をTs(kg)とするとNs=Ts/mとなる)とすれば1時間当たりの凍結処理量T(kg/h)はT=Ts/tとなる。食品の厚さ、包装形態、冷却媒体の種類、温度および流速は凍結時間に大きな影響を及ぼすので留意する必要がある。この凍結処理量Tから凍結設備の方式を決定することができる。

次にもう一つ凍結処理量に適合した冷凍機の選定が必要である。冷凍負荷についての詳細説明は割愛するが、自動搬送式の凍結設備の場合は、食品が流れている場合(賞味負荷+装置負荷)と、流れていない場合(装置負荷のみ)の負荷変動がおおきいので容量制御可能な冷凍方式を選定しなければならない。

表3. 凍結処理量T(kg/h)を決定するために必要な項目

一般的に、食品の終温より10~20K低めの冷却媒体温度とし、蒸発器の大きさはさらに冷却媒体温度より8~10K低い温度になる蒸発温度を選定する必要があるので、仮に食品終温を-20℃とした場合、蒸発温度が-50~-40℃になり、この蒸発温度で冷凍熱負荷以上の冷凍能力が得られる冷凍機を選定しなければならない。

以上

【参考文献・引用先】

- タカハシガリレイ株式会社H.P

https://www.galilei-tm.co.jp/tunnelfreezer/feature.html - エーシーフードテック株式会社H.P

https://ac-foodtech.com/products-item/spiral_gc70 - 機械工学便覧 応用システム編γ1「産業機械・装置」日本機械学会編(2005年)