2019/11/19

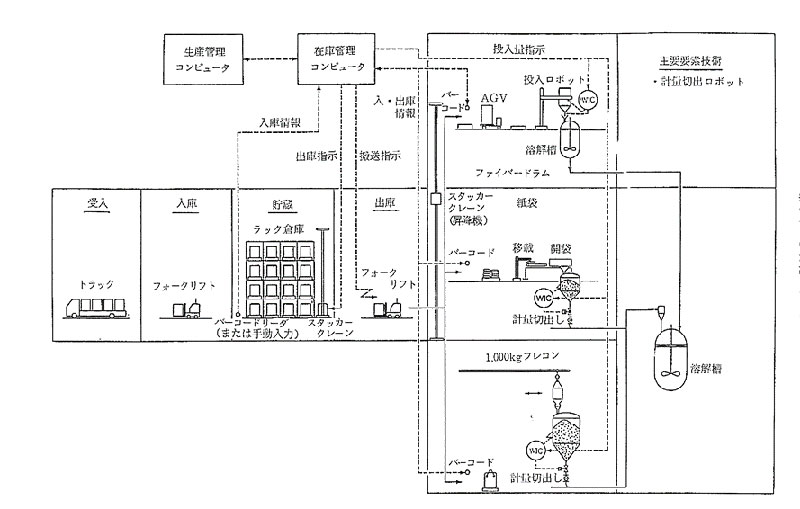

1.多品種少量生産化に対する生産プロセス

多品種少量生産に適しているといわれるバッチプロセスの特徴は次のような点が挙げられる。

(1) 品種の切り替えが容易 (毎バッチごとの品種切り替えも可能)

(2) 同一バッチ内では品質は一定する

(3) 新製品の生産が容易

(新製品生産のための設備改造が容易であり、場合により改造の必要はない)

(4) 高純度製品の生産が可能 (品種切り替えのための洗浄が容易でほぼ完全)

(5) 労働生産効率が低い

(6) エネルギー効率が悪い (バッチごとの昇降温が必要)

(7) バッチ間に品質のバラツキが生じる

以上のような長所、欠点を持っている。

また、バッチプロセスは頻繁な品種切り替えに適したプロセスであるが、ある限度以上の品種切り替えはかえって生産性、生産効率を悪化させる。

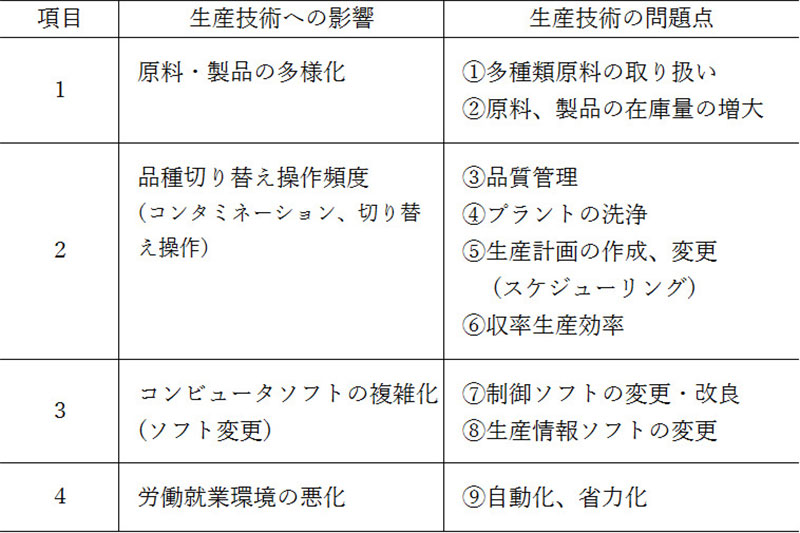

品種切り替えの回数と適応プロセスの関係は過去の経験より表1.が一つの目安となる。

表1.品種切り替え回数と適応プロセス

2.多品種少量生産化の技術的課題

2-1 多種類原料の取り扱い

製品の多品種化は同時に原料の多様化も伴い、原料の種類が増大するのみでなく、荷姿も多様化してくる。

液体、粉体原料ともに大量使用原料は配管で取り扱われるが、中・小量原料の場合の液体原料はコンテナ、ドラム缶等での取り扱いが多く、20L缶、4L缶の荷姿の原料も増加している。

一方、粉体原料はさらに荷姿が多様化しており、フレキシブルコンテナ、クラフト袋などが使われる。これらの多様化した原料の購入、貯蔵、計量、調合、ハンドリングは多品種少量生産化した食品工場にとってはFA化にとってはボトルネックの一つとなりつつある。

2-1-1 原料ハンドリング

原料ハンドリングは複雑に各種の技術要素が絡んでおり、各技術要素を満たし、かつ全体のシステムは調和の取れたものでなければFA化構築のボトルネックになる可能性の高い分野である。

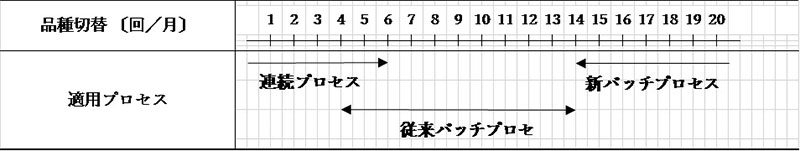

表3.多種類原料取り扱い要素技術

これらの技術要素を表3.にまとめたが、詳細は次のようなものである。

(1) 計量制御技術

① 計量制御方法

原料計量方法はその使用原料に要求される計量頻度、計測量によって選択される。

液体原料は配管内に直接流量測定用の差圧流量計などの流量計を設置、計量する場合が多いが、計量タンクにロードセル、秤を設置して高精度、少容量計量を行うケースもある。

一方、粉体原料の計量方法で工業的に広く用いられているのはロードセルまたは秤を用いた方法である。

粉体の物性によってはインパクト流量計、ベルトスケール等で用いる場合もある。粉体原料が液体原料ともっとも異なるのは操作端の原料切り出し装置部分である。現在ではスクリュフィーダ、振動フィーダ、ロータリ弁などの使用が多い。

② 計量精度

食品工業製品の高品質化は原材料の計量精度に対しても高精度化を要求してきている。従来は±0.5~±2.0%くらいの要求精度が医薬技術品にみられるように±0.05%前後の計量精度を必要とする例も少なくない。

③ 計量範囲

計量精度の高精度化と同時に広範囲計量の要求も出されてきている。同一原料で1~1,000倍の計量範囲の要求も出されている。

(2) 原料移送ハンドリング技術

中・少量使用原料が増加し、液体原料、粉体原料ともに少量容器で原料を搬送するものが多い。液体原料では原料調合工程などでコンテナ、ドラム缶および20L缶などによる直接容器からの取り扱いが難しいためプラントFA化の障害の一つになっている。

また、粉体原料は、荷姿が多様化しているので調合工程でのFA化は従来の発想を変えた方式の採用が必要になってきている。

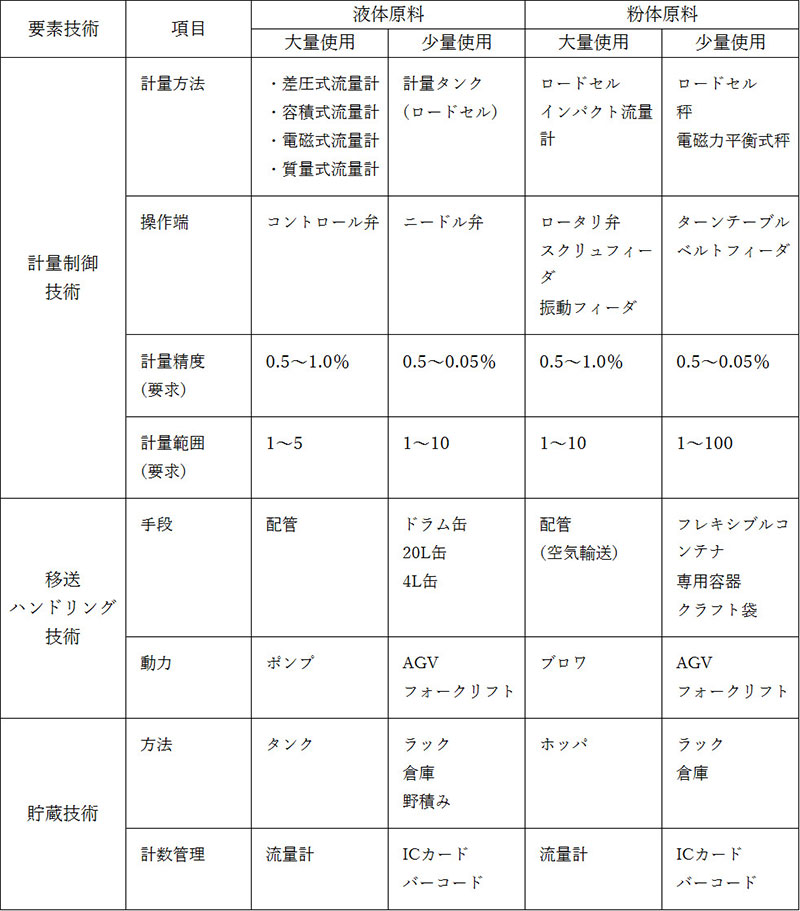

図1.に示したように原料は受入の荷姿のままで取り扱うのが一番フレキシブルであるが、原料の取り扱い量が多ければ、購入品を一旦専用容器に移し、工場内は専用容器で粉体原料を取り扱うことによりFA化をはかる例もある。

(3) 原料貯蔵技術

原料をリアルタイムで管理するためには、自動倉庫の管理機能および平屋倉庫では貯蔵場所の位置表示管理が必要となる。

また、原料の入出庫に際しては、バーコード、ICタグ等による計数管理が用いられる。

引用先:ファインケミカルプラントFA化技術の新展開

図1 粉体原料ハンドリング

2-2 原料、製品の在庫量の増大

多品種化により製品の種類が増大することはその製品に使われる原材料の種類の増加も伴う。

このためには従来通りの生産技術では原材料、製品の在庫量が増大し、生産コストに影響を与えるのみでなく、原材料、製品類の在庫管理をも複雑にするばかりでなく長期間出入れが行われず製品劣化をもたらし不良在庫が発生する。

(1) 在庫品目の分析

生産工場では在庫品と生産品は顧客への直送比率が高くない限りはほぼ同意語と考えてよく、生産管理によく用いられるのはABC分析である。

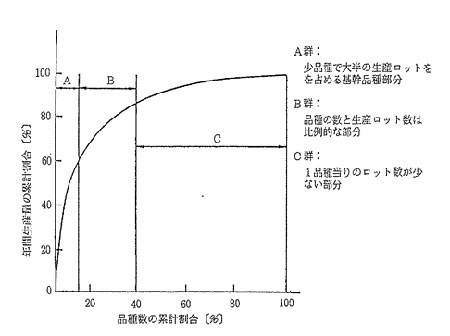

まず、製品品目ごと年間在庫ロット数の多い順に並べ、年間総ロット数で除して、大きい順に累積する。図2.のように品目数の累積割合を横軸に、縦軸は年間生産ロット毎の生産量の累積割合をプロットする。

このプロットの曲線の傾斜の変化により急上昇部分に値する上位品目郡をA郡、次の郡をB郡、残りの曲線の平坦な部分に属する部分をC郡とする。

これらのA、B、C郡の品種に対して在庫量を最少とするための生産技術上重要点は次のようである。

引用先:ファインケミカルプラントFA化技術の新展開

図2 ABC分析

A郡製品…基幹製品郡であり、生産計画作成上のベースとなる。

B郡製品…ミニマム在庫のためにJust in Time的な生産が必要である。

C郡製品…ロットサイズの選定、プロセスによっては在庫量が大きく変わる。

特にこの部分の生産方式(ロットサイズ、生産スケジュール)が在庫ミニマム化のためには重要な部分である。

(2) 原料、製品管理方法

原料、製品の管理方法は在庫のMin化のみでなく、工場全体のFA化にとっても極めて重要な点である。

① 発注方法

発注方法には在庫が一定水準を割る前に決定した量を発注する発注点方式と、一定期間毎にその時点で決定した量を発注する定期発注方式がある。未来生産技術であるCIM化の狙いの一つは生産システム全体の計数的把握に基づいて経営戦略的生産である。

したがって原材料は在庫のミニマム化を図るためにも発注点方式できめ細かい管理が求められる。

② 在庫量について

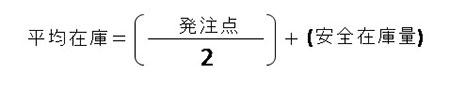

在庫量は毎日変動する平均在庫は次の式で表される。

③ 安全在庫量

発注点方式による安全在庫量は次の式により求められる。

④ 在庫管理費用

在庫費用は次の諸費用の合計である。

金利…在庫することは原材料購入資金を寝かすことであり、この資金に対して利子が発生する。

倉庫経費…貸倉庫の場合は保管費、自家倉庫の場合は建物の償却費、地代、維持費、修繕費、労務費などである。

運搬費…倉庫内での運搬費

保険費…在庫品に掛けられた保険費

棚卸減耗費…腐敗、変質、破損、損失などの内、在庫量の変化により変わるもの。

税金…在庫資産に対する税金

以上のような項目の合計が在庫費用である。

2-3 品質管理

品質管理は生産技術の中で最も基本的要素であり、品質の不安定さは直接生産コストに 響くばかりでなく、生産そのものの継続に関する問題になってくる。

多品種少量生産化で生ずる品質管理上の問題点は次のような点である。

(1) 抽出・調合制御の制御方法により目標物性からのずれ

複雑な抽出・調合を伴う食品分野では多品種化が進むほど制御系にもフレキシビリティが必要となってくる。

特に高度に省力化を目指したプラントは制御用入出力点数が膨大な数になりアプリケーションソフトのお化けとなってくる。

この入出力点数の増加による制御ソフトの複雑化は、制御システムの最適化を難しくして製品物性にも影響を与える。

プロセスがシンプルであれば制御系もシンプルになりこのア

プリケーションソフトのお化けも解消可能である。

(2) プラント内での異物コンタミネーションによる物性悪化

プラントの系全体の洗浄が不完全であると品種切り替えなどにより前製品が微量残留し、切り替え後の製品の物性に影響を与える。

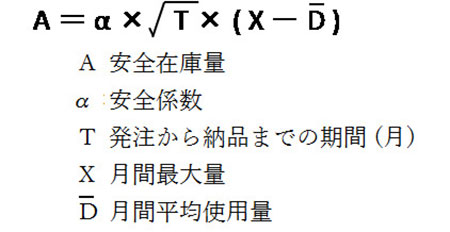

図3.に示したように連続プロセスでは品種切り替えにより中間物性の製品が生じる。

類似品間での品種切り替えであればこのような品種切り替え方法も可能であるが、まったく異質な品種間での切り替えは難しい。

一方、洗浄操作が完全であれば目標物性を満たす製品が自由に切り替えにより得られることを示す。

図3 プロセスによる切り替え物性

2-4 プラントの洗浄

多品種少量生産化するほど品種切り替えの頻度に比例して洗浄操作が発生する。

一方ではハイテク製品にみられるように製品に求められる製品純度は高くなってきている。

また、医薬、食品関係のプラントでは雑菌の混入を防止するために溶剤洗浄、スチーム殺菌、

純水洗浄、無菌エア乾燥を行い洗浄操作のみで数日間のプラント停止を行う場合がある。

洗浄技術および洗浄しやすいプロセス化は多品種少量生産の鍵といってもよい。

このためには次のような点が重要である。

(1) 洗浄、殺菌しやすい形状にし、とくに配管、バルブ類は少なくする。可能であればなくす。

(2) CIP (Cleaning In Place) の採用により、洗浄の完全さ、効率化を図る。

(3) 定量的な洗浄効果の確認方法が今後の課題となっている。

2-5 生産計画の作成および変更

品種切り替えを頻繁に行うバッチプラントでは、当初作成した生産計画の変更、修正は日常的に行われ、その都度ベテラン係員が変更、修正に時間を取られるばかりでなく最適生産スケジュール化は難しい。

そのため、AIやIoTならびにICT(情報通信技術)など新技術の導入が急がれている。

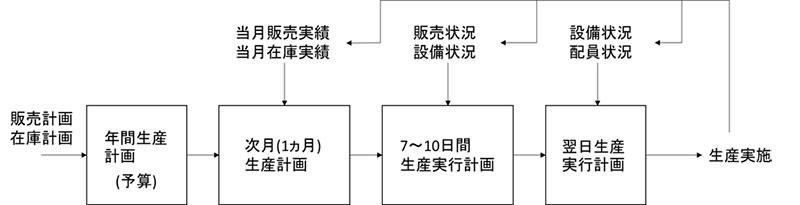

通常のバッチプロセスにおける生産計画の作成は図4.に示したフローのように行われる。

すなわち、販売予想と在庫予想から次月の販売計画を作成して、その計画に従って月間生産計画を作成する。

この月間生産計画から1週間から10日間の短期計画を前週に作成する。

さらに当日の設備状況、作業者の配置状況により若干の修正が加えられ実行されているのが現状である。

図4 バッチプロセス生産計画作成フロー

この部分のコンピュータ支援による自動生産計画スケジューラが現在、コンピュータメーカー、エンジニアリング会社当により開発発売されてい。

2-6 収率生産効率

バッチプロセスの弱点は生産特性-能力、労働生産性、収率生産効率-であるが、この中で収率生産効率はバッチプロセスの本質的特性から生じる。

すなわち、バッチごとの昇降温の繰り返しを必要とするために用役原単位は連続プロセスに比較して不利である。

また、品種切り替えごとの溶剤使用も不利な点である。

これらの弱点を補うためにはより洗浄性のよいプロセスにし、用役、溶剤の使用量をミニマム化することである。

2-7 制御ソフトの変更、改造

バッチプラントの自動化を阻害している要因の一つは複雑なシーケンス操作の自動化がある。

組立型産業は自動車生産等のロボットの大量導入と同時に高度なシーケンス制御の開発を行い、自動化を進めている。

これらの組立型産業で発達されてきたシーケンス制御と従来の化学産業で発達されてきたループ制御であるが、PA (Process Automation) を取入れた自動化技術の確立が必要である。

しかし、食品製品のように製品ライフサイクルが短く、頻繁にアイテムが変更になるプラントでは、そのたびに制御ソフトの改造が必要となるので、フレキシブルな制御ソフトであることが重要となる。

2-8 自動化・省力化

第2次産業に対する就業環境は今後ますます厳しくなり特にバッチプラントは労働力の確保が運転継続問題にまで影響を及ぼすと予想されている。

このために自動化、省力化は新設プラントにとっては必須条件の一つになりつつある。

多品種少量生産により生ずる各種の問題点について触れてきたが、これらの課題を解決して始めて次世代食品工場のプロセスができあがる。

2-9 まとめ

各課題とも、100%満足させる技術的改良、開発は短納期には達成できないが、長期的展望をもって一つずつ推進していくことが重要である。

以上