2022/09/05

『惣菜製造工程を設計するための基礎知識』

Basic knowledge for designing the prepared food manufacturing process

1. 惣菜の定義

一般社団法人 日本惣菜協会が発行する「惣菜白書」に記載されている「惣菜市場の動向」調査における「惣菜定義」を引用する。この調査での「惣菜」の対象品は、市販の弁当や惣菜など、家庭以外で調理・加工された食品を家庭や職場・学校・屋外などに持ち帰ってすぐに調理加熱することなく食べれる日持ちのしない調理済み食品と定義づけている。そのため調理冷凍食品やレトルト食品などは、比較的保存性が良いためこの定義からは除外して考える。対象商品を表1. に示す。

表1. 主な惣菜対象製品

| 【対象商品】 | 【具体例】 |

|---|---|

| 米飯類 | 弁当、おにぎり、寿司 等 |

| 調理パン | サンドイッチ 等 |

| 調理麺 | 調理済み焼きそば、うどん、割り粉そば、スパゲッティ 等 |

| 一般惣菜 | 和・洋・中華惣菜、煮物、焼き物、炒め物、揚げ物、蒸し物、和え物、酢の物、サラダ 等 |

2. 惣菜の製造工程

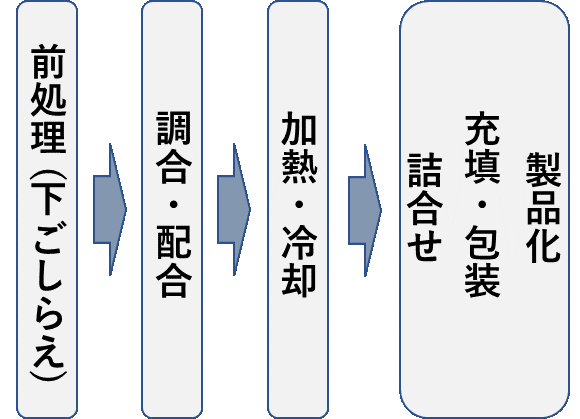

惣菜商品は、一般の家庭で作られる料理と異なり、多くの人が各種の店舗で購入し食卓や職場などで食べる機会があり、そのため安全で安心できるものでなければならない。それは言い換えると食品製造工程においては、加工技術や衛生管理など細心の注意を払う必要がある。図1. に惣菜の主な製造工程を示す。

図1. 惣菜の主な製造工程

2-1. 前処理(下ごしらえ)

(1) 前処理を行う工程

前処理とは惣菜を作る前段階の処理であり、原材料の洗浄で汚染物や異物を取除き、カットなどの前処理作業を含む重要な工程である。そのため、それぞれの目的に適した、手作業や機械処理が行われる。前処理としてポイントとなる事項について解説する。

①原材料の特性を失わないような前処理を心がける必要がある。特に、素材のテクスチャーを残す必要がある場合では、いたずらにスピードアップして効率のみを狙ってはいけない。

②原材料の洗浄および殺菌処理は、一次洗浄、二次洗浄、三次洗浄と機械装置の槽を分けて洗浄を行うが、汚染の再付着(二次汚染)を防ぐシステムとして望ましい。また、殺菌における化学的処理では、次亜塩素酸ナトリウム処理後に酢酸処理する二段処理、また、微酸性電解水による殺菌も用いられている。一方、物理処理では、原材料表面の瞬時熱湯ブランチング処理、そして別な方法として170℃程度のオイルブランチング処理を行うこともある。なお、熱処理の場合、湯中に酸剤やアルカリ剤を加え、pHを調整して、ブランキングの加熱条件を弱め、原材料素材の傷みを防ぐ方法もある。

③低温長時間水蒸気加熱で、原材料の殺菌と組織軟化を図る前処理もある。例えば、惣菜分野にも応用されている55~70℃程度の低温水蒸気で漬物用野菜の原材料を数十分処理することで、野菜の細胞を軽度に破壊した後、調味液あるいは食塩水溶液に軽く漬込む。これが本来の目的であるが、生野菜を使うサラダの一部、この低温スチーミングによる前処理を施す例もある。このように低温蒸気処理した野菜は、生鮮無処理野菜に比べ、口当たりがソフトで食べやすく、尚且つ衛生的でサラダなどでは好適な品質になる。

④機械装置、機器、器具による素材のカット方法にも工夫が求められる。例えば、手動でキュウリを縦に八つ割りにするものが開発され、刃がキュウリの芯部分を除去しながら、八つにカットするように設置されており、ガイドに沿ってキュウリを押し出せば仕上がる。また、スライサやギロチンカッタも用いられている。惣菜に用いられる生鮮原材料は、傷みやすく、虫食いなどの不良品の混入もある。全ての生産を機械化し難しい面もあるが、作業効率は悪いながらも目視で品質をチェックしながら人手により簡単な器具を使っての処理が期待されている。

(2) 原材料の留意点

①洗浄処理だけでは原材料に付着した汚れや微生物の除去は不十分で、食品衛生上好ましくはない。原材料が微生物汚染されているほど、加熱殺菌条件が厳しくなることから、その惣菜製品のテクスチャーに影響するので洗浄の重要性は大きい。

②農産品原材料の表面はワックス質のもので覆われているため、その表面層に付着している汚染物質は洗浄が難しく、凹凸が多い表面を持つジャガイモや多数の小さな突起を持っているキュウリなどは、特に洗浄が難しい。

③野菜や果物などの農産物は取り扱いが難しく、例えば、打ち身により、部分的に組織が破壊されるなどからその場所が原因で腐敗変質などを発生させてしまう。また、剥離、水洗いした玉ねぎも水に濡れることで、無処理の玉ねぎよりも日持ちが悪くなってしまう。そのため、原材料組織を傷めない取り扱いが求められる。

④洗浄性の向上を目的とする対策として食添洗剤であるショ糖脂肪酸エステル、グリセリン脂肪酸エステル、アルカリ洗剤等の食品添加物を配合して造られた洗剤を利用して、洗浄効果を高めるのが望ましい。この洗剤は一般の合成洗剤とは区別して保管することも重要である。なぜならば食添洗剤は原材料中に残存しても食品衛生上、安全性の高い合法的な食品添加物が成分なので、安心して使用することができるからである。そのため、惣菜原材料の洗浄には、機械装置、機器だけに頼らず、洗浄剤の利用や、微温湯を利用して十分な洗浄を行うことが基本であり、結果的に洗浄効果、加熱殺菌条件などに影響するからである。

(3) カット時の留意点

①惣菜調理の一工程として、農産物には野菜カッタ、スライサ、食肉にはサイレントカッタ、フードカッタあるいはチョッパなどが使用される。野菜カッタはベルトコンベヤのベルト上に原材料を載せてローラで押しながらギロチン刃方向に送り込む方式、原材料供給用ホッパに原材料を投入して、自重あるいは押し付けて薄い回転刃に接触させる方式、あるいは回転している内壁に遠心力で原材料を張り付けて固定刃で削る方式など、様々なものがある。

②サイレントカッタ、チョッパを含めて、刃は強度保持が許される限り薄刃が望ましく、ギロチン刃のように上下に動作しながら垂直カットではなく、包丁を使うように水平方向にも引くといった動作も必要になる。

③刃が研ぎ澄まされて鋭利であることは、どのカッタにおいても必須である。切れ味の鈍い刃先を使ってカットすると、野菜や肉類原材料の組織を傷め、ドリップの発生を増加させ、旨味のロスとなる。

④組織を傷めることは惣菜製品の日持ちを低下させることにつながり、この工程のカット方法の選択は重要なポイントとなる。鋭利な刃先と鈍い刃先では同じ機械装置で同一原材料をカットした顕微鏡画像比較で観察すると一目瞭然で鋭い刃先の方が組織に対してダメージの少ないやさしいカットになる。

⑤カット工程に用いる刃は片刃が多く使用されている。刃とまな板に相当する台や、刃が擦れ合う金属面との隙間を極力小さくすることが好ましい。人手による包丁のカットと同等、あるいはそれ以上になるような機械装置が開発、改善がされている。機械装置に用いる刃は、常に研いで鋭利な刃先としておくことである。多忙な現場作業の中にあるから、予備の替え刃を常時備えておくことが重要である。

⑥機械装置の操作性を向上させるために野菜、食肉類原材料などは予め一定のサイズに予備カットして下準備しておくのが望ましい。例えば、玉ねぎをサイレントカッタにかける時は、そのままでなしに予め4分の1程度に包丁などでカットし、それを機械装置に投入し、カットすることで均等な大きさのみじん切りにできる。これに対して玉ねぎをそのままの形状のままサイレントカッタにかけた場合、大部分は細かなみじん切りにできるが、一部は、不均等なままのみじん切りが混ざってしまう。それを、さらにカットしようとすると、既に均等になっているみじん切りされた玉ねぎ片までも細かく切り刻むことになり、組織が傷んで食味の低下を招いてしまうことになる。

⑦某ハンバーガーメーカーが作っているバーガー用パティは、チョッパ(肉挽機)を通した挽肉を原材料とせず、冷凍肉をスライスあるいは細かくカットし、成形している。このような製法を用いることで、このパティの歯ごたえは好ましいものになり、それがハンバガーに食感の旨さとして付与されている。チョッパ処理はどうしても肉片に圧力がかかり、肉エキスを搾り出す機構であるため、本来、肉が持っているジューシー感が減少してしまうので工夫が必要な部分と考えられている。

⑧スライサやカッタ処理は、食肉の組織を傷めないで切るところが旨さ向上につながっている。チョッパ、裏ごし機も食品の品質に対して好ましくないデメリットを持っている。そのため、チョッパ使用の場合の対策は、半解凍の肉食材を使用し、品温上昇を抑えて行うなどが有効である。

(4) 異物除去での問題点と対策

本来手作りであった惣菜製造が、機械装置を利用して大量生産されるようになると、いろいろな問題が発生するようになる。問題点および対策の工程は次のようになる。

①原材料中の異物

先に述べた通り惣菜原材料は多種多様のため、中には異物が混入した状態で納入されることも少なくない。例えば、釘、鉄片などの金属片、小石、土砂、わら、人毛、獣毛、輪ゴム、昆虫の死骸、糸くずなどがあげられる。特に海外からの輸入原材料に多く見られる。農水産国からの輸入される乾燥原材料、塩漬け原材料などは、混入異物が比較的多いので注意が必要である。また、原材料自体の一部分にも異物が見られる。

②異物の除去方法

一般にこれらの異物は人手により、目視検査で除去する、あるいは金属異物は金属探知機を使用するのが普通であるが、乾燥原材料では、風篩あるいは静電気を利用した異物分離装置も導入されている。この方式では、わら、人毛など比重の軽い異物が除去対象となる。原材料が乾燥している状態では、このような装置が有効であり、さらに目視検査が困難な原材料にも活用されている。逆に湿潤状態の原材料では効果が得られない。

原材料の洗浄と併用して、水槽中で比重の大きい小石、土砂などを沈降分離する装置も活用される。圧縮空気の細かい気泡を底部より吹き立たせて、浮遊させることで比重の軽い異物を分離除去する方法もある。鉄片や磁性を帯びたステンレス鋼片の異物はマグネットを用いて除去する方法を用いる。

いずれにせよ、異物の完全分離、除去は、原材料の性質上、無理とされている。この対策として原材料と異物の性質を十分に認識し、その認識を基に機械装置、機器を使って分離できる異物を可能な限り除去し、それでも取り除けなかった異物は最後に作業者の目視や触診により発見し、除去する。ベルトコンベヤを利用している場合、作業者による目視検査の確認は集中力や眼の疲れからくる見落としが発生しないように照明の明るさや色調、照明角度など十分に配慮するとともに、適宜、作業者は交代する体制とすることが重要である。近年では、鉄片、ステンレス鋼異物などに対する金属異物探知機も高度化し、また小石、プラスチック片などの異物はX線検査機をラインに組み入れて異物除去に利用されている。

2-2. 調合・配合

下処理した食品素材の調合・配合を行う工程である。食品素材をレシピに基づいて配合し調味料を入れて混ぜる。またシューマイ、ギョウザなどでは、挽肉をみじん切りの玉ねぎ、調味料と混ぜて小麦粉の皮に包むなどの成形も含めて「加熱の前段階処理」という。

主な素材の調合・配合の留意点は、次の3つである。

(1) 素材の形を崩さない軽い調合・配合

固形状のポテトが入ったサラダのように、素材の形を崩さず残して、その食感を活かす調合・配合。

(2) 素材の形を崩し、練り込むペーストタイプの調合・配合

かまぼこのような水産ねり製品製造の場合、魚肉を塩ずりしてペースト状に仕上げる調合・配合。

(3) 成形においての調合・配合

調合・配合食材の性質や形状に合わせ、ホッパや成形機を選び、混合スピードを調整して品温の上昇を避け、混合物の品質を傷めないように配慮する。また調合・配合順序もそれぞれの食材の性質を考慮して決める。

2-3. 加熱・冷却

惣菜製造において、加熱調理と加熱殺菌を兼ねることが多い。茹でる、煮る、蒸す、炒める、揚げる、焼くなどの加熱方法により、それぞれの特徴を持った製品ができる。

食品衛生面から考えると、急速加熱、急速冷却が好ましく、被加熱食材量に対して、加熱装置と冷却装置の熱容量が不足してはならない。理由は、急速加熱、急速冷却で微生物(中温菌)の最適繁殖温度帯(30~37℃)を速く通過させれば微生物の繁殖を抑えられるからである。

食材の品温を急激に殺菌温度まで高め、その温度を必要時間保持してから急冷する。しかし、100℃程度の加熱では死滅しない耐熱性菌(芽胞菌)は残存するので、これも急冷により繁殖しにくい品温まで下げて対応する。製造現場の製造基準に「加熱後30分以内に10℃まで冷却する」などの指示が明記されているのはこのためである。この冷却作業時およびその後の工程において二次汚染が起こらないように最善の注意が必要となる。この「二次汚染」とは、加熱殺菌されたことによる衛生状態を保つことで危害要因を排除した食材が、作業者の汚れた手指や段ボール箱などに触れることにより起こる再汚染を意味する。

惣菜製造工場では、湯気が出ている加熱済み惣菜を番重などの容器に並べて大型扇風機を使って冷却するなどしていた。しかし、これでは急冷はできても、工場内の浮遊している微生物などを付着させてしまうことになり、衛生的に好ましくない。

急熱、急冷の効果は、できあがった惣菜品質にも影響する場合がある。食材を急速に加熱することは、食材中に含まれるデンプンの吸水膨脹や、タンパク質の熱変性・凝固を早期に起こすなど食材ごとの注意は必要であるが、食材の形状もしっかりと保てるなどの利点もある。身近な食材のシュウマイでは、蒸し庫内の水蒸気量が不足気味で、指定温度まで達しないと「形状崩れ」を起こし、押しつぶされたゆがんだ形になってしまい商品としては不適である。また、コロッケでは、小型フライヤに油を入れて加熱し、油温170℃に達した油中に多数の冷凍コロッケを一度に連続して投入すると、油温は一気に100℃近くまで下がってしまう。その結果、コロッケ表面の衣は固まらず、パンクして形状崩れが起こり不良品となる。

急冷をする効果には、例えば、茹でた「そうめん」を氷水中で冷却することで歯ごたえが良くなるなど、惣菜の食感改善にも活用されている。

最近の惣菜工場では「真空冷却装置」が普及したことにより、加熱後の惣菜の冷却スピードアップにつながり短時間処理が可能となった。この真空冷却装置は、惣菜中に含まれる水分を減圧により水蒸気に変化させて起こる「気化熱」により、惣菜自体から熱を奪う作用を利用した装置で、物理的冷却法として食品衛生の観点から有効な装置となっている。

2-4. 詰合せ、充填・包装、製品化

惣菜包装は、簡易包装、ヒートシール包装、シュリンク包装、真空包装、真空包装後加熱殺菌、ホット充填包装、加熱殺菌後無菌包装、脱酸素剤入り包装など種類が豊富である。それぞれの惣菜の性質に適した包装材や包装方法を選ぶことが望ましい。

惣菜商品の性質も調理方法により異なってくる。例えば、煮物には調味液に浸漬させた状態では簡易包装は液漏れの問題から使用が難しい。液漏れの発生しない包装材、シール方法が求められる。また、天ぷらでは衣が配送中の振動や衝撃で剥がれ落ちるなどの不具合も想定される。シューマイは積み重ねの重圧によって変形崩れを起こしたりする。サラダ類や味噌ベースでペースト状の商品は容器に詰めにくい。油分の多い惣菜はシール不良を発生するなど問題が起こりやすい。

加熱調理直後の惣菜を簡易包装する場合、ある程度「あら熱」を取り除いてから包装しないと、シールしたフィルムや蓋の裏側の湯気が凝縮し結露となって保存性を低下させてしまう。逆に、蓋に複数の小孔をあけて風通しをよくした簡易包装では、冷蔵庫内保存中に含有水分が蒸発し、包装内の惣菜が乾燥して表面硬化を起こす懸念もある。

真空包装では、そのシール面でリーク部分がないか確認することが検査として必要になる。調味液の小袋包装においてシール直後は漏れが発生していないにも関わらず、時間をおいてからシール不良品が発生し、そうした製品が段ボール箱に混入し液漏れが発生してその箱自体とその周辺の箱にも汚れとして付着してしまい廃棄したなどの不具合にもつながる。スローリークという包装シール不良が原因で発生した事例である。

包装時の留意事項として、多種類の惣菜を組合わせての惣菜セットや、主食の米飯とあわせて詰め合わせる弁当では注意が必要である。

惣菜同士の詰合せは、水分の多い惣菜と、水分の少ない惣菜が同一容器内で接すると浸透圧現象で両者間の水分移動が発生し、悪影響を及ぼすことがある。水分を持ったがんもどきとからっと揚がった食感の天ぷらを一緒にすると短時間で食感がなくなってしまう。さらにハンバーグ弁当でデミグラソースがかかっていると経時変化と共に浸み込み、ハンバーグ表面を軟化させてしまうなど好ましくない現象も起こる。そのため、保存変質に相性の悪い惣菜の詰合せは、プラスチックのバランを挟み込み、また、ソースを別包装で添付したりする工夫が施されている。消費者にとっては見た目も重視するが、こうした変質対策を取入れた弁当の詰合せも商品設計の重要なポイントとなる。

弁当の基本的な詰合せの心得として、次の2つをあげておく。

(1) 弁当の主食と副食は、調理パンを除き、それぞれ別の容器に入れることが望ましい。なお、主食と副食を同一容器に入れる場合は、主食も放冷後に盛り付けるようにする。

(2) 次にあげる4つの食品(生鮮魚介類の刺身、サラダ、卵焼き、切り身のハムおよびソーセージ)は、6月~10月までの気温の高い期間、副食として供さないことが望ましい。ただし、盛り付け終了後、4時間以内に販売されるものにあっては、この限りではない。

3. 工程ごとに用いる製造機械装置

惣菜を製造するには、その工程に合わせて各種の機械装置を使用する。一つの工場で完結する場合は少なく、全ての機械装置は個々に種類があり、メカニズムもそれぞれ異なった特徴を持っている。

(1) 使用する機械装置から見た惣菜製造工程

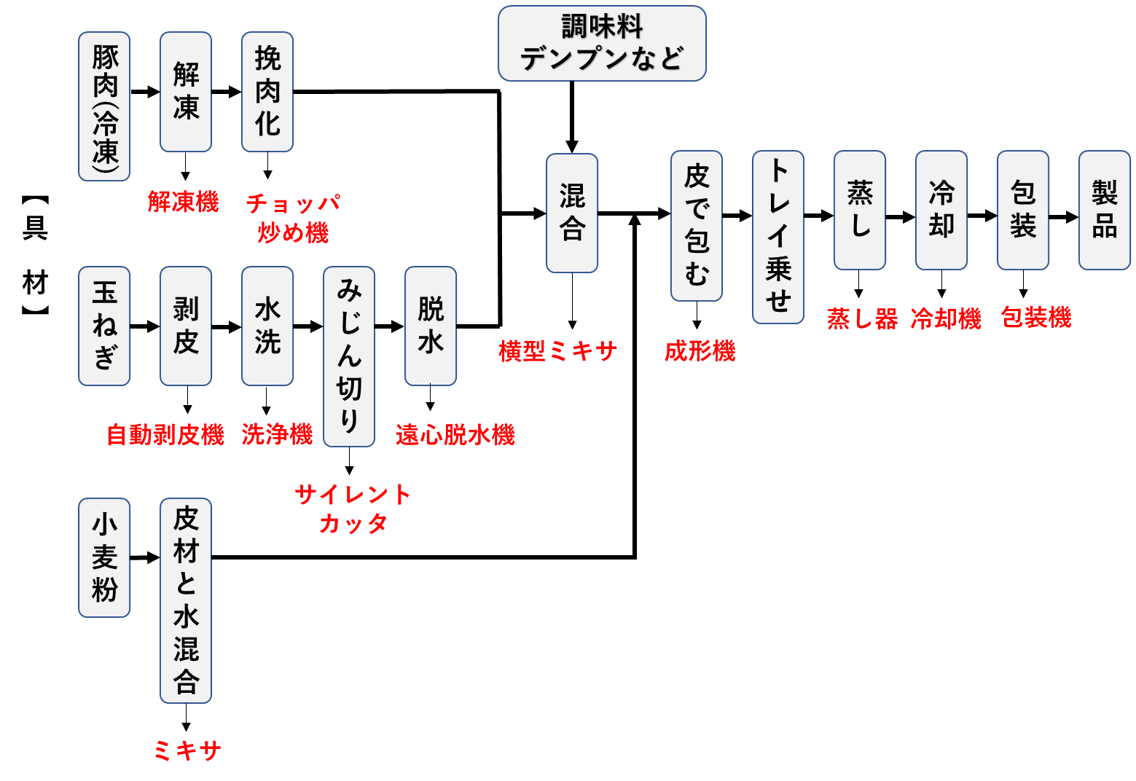

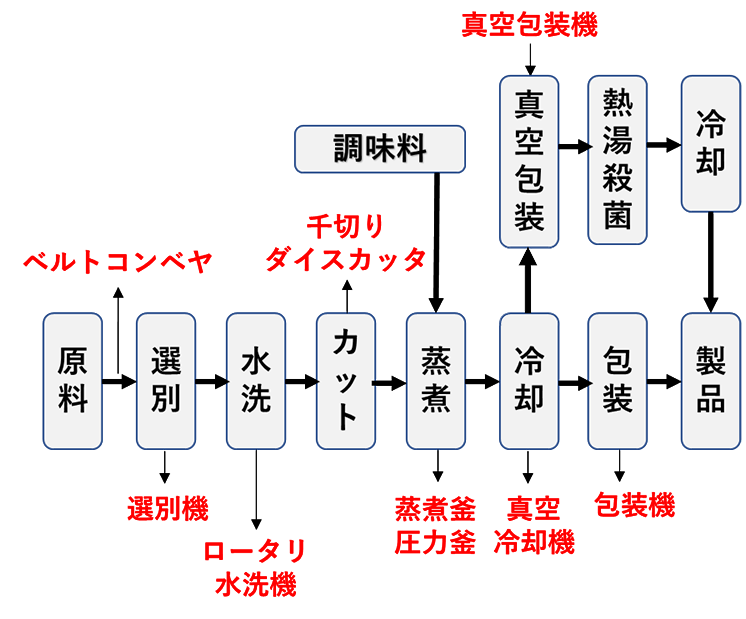

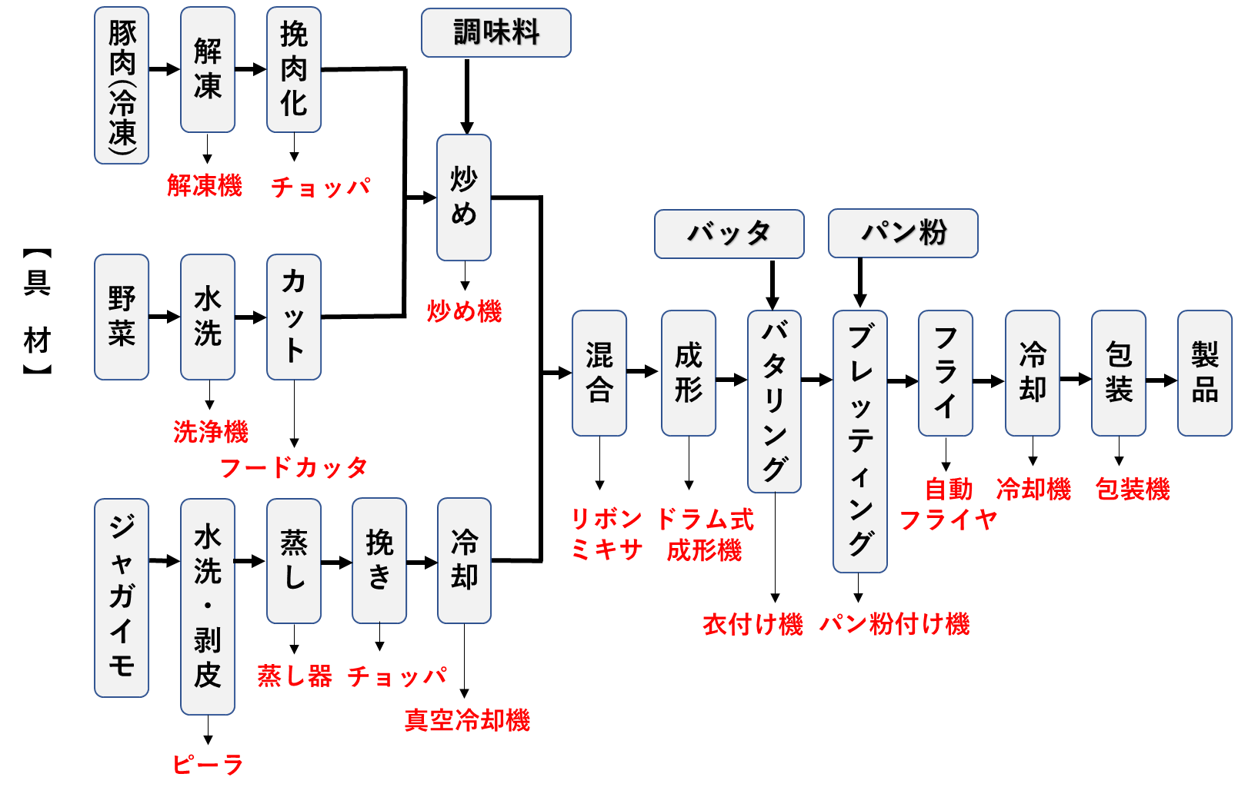

製造工程と使用機械装置例を図2. (a)蒸し物(シューマイ)、(b)煮物、(c)揚げ物(コロッケ)について製造の流れで示す。

図2. 惣菜製造の流れ事例

(2) 惣菜製造工程で使用する製造機械装置

惣菜製造工程で使用する主な製造機械装置、機器類を表2. に示す。

表2. 主な製造機械装置、機器類

| 分類 | 機械名 | 用途 |

|---|---|---|

| 選別機、異物除去 (原材料下処理) |

・風力選別機 | 乾いた食材に風を送って、異物を飛ばして除去、重い異物も分離する。 |

| ・静電風篩機 | 食材の上部より静電気をかけて、軽い異物片や毛髪などを浮遊させ、風力を使って除去する。 | |

| ・篩機 | 網目状のネットを持つ数種の篩を使って、必要とするサイズの食材を得る。 | |

| ・毛髪絡め除去機 | 多数の回転ブラシを持つ流水槽のなかに食材を通し、毛髪異物を絡め取り除く。 | |

| 水洗機 (原材料下処理) |

・回転ブラシ付き洗浄機 | 大根やニンジンなどを回転ブラシの間を通して連続式または手さしで水洗いする。 |

| ・曝気式水洗装置 | 送風機から水槽内底の細孔付きパイプに空気を送り、水槽中の食材を空気泡で洗浄する。 | |

| ・回転砥石式水洗機 | ジャガイモなどの洗浄と剥皮を兼ねて行う。表面の皮を削り取りながら水洗いする。 | |

| カッタ、チョッパ (原材料下処理) |

・サイレントカッタ / フードカッタ | 縦回転する刃を持つ水平回転刃の中に食材を入れてカットする。玉ねぎ(みじん切り)やキャベツ(千切り)などのカットに使われる。 |

| ・ギロチンカッタ | ベルトコンベヤ上の野菜を上下に動くギロチン刃でカッタする。 | |

| ・スライサ | 食肉やハムなどの薄切りに使うタイプの機械装置で縦型回転薄刃にベルトコンベヤで食材を押出し、スライスする。 | |

| ・チョッパ | 食肉の肉挽機で、多数の孔が開いたプレートにスクリュで食材を押し込みながら回転刃で切る挽肉用の専用機として使われる。 | |

| 脱水機 (原材料脱水用) |

・遠心脱水機 | 家庭にある洗濯機用の遠心脱水機を大型にしたもので、野菜類の脱水に使う。 |

| ・加圧脱水機 / フィルタプレス | 油圧を利用した脱水装置で食材を布袋に入れて加圧脱水することにも使用される。 | |

| ミキサ (混合、調合・配合用) |

・横型 / 縦型ミキサ | 内部に撹拌翼を持つタンク内で食材を混合する。撹拌翼の形状で特徴が異なる。IH加熱方式もある。 |

| ・回転ドラムミキサ | ひだ付きドラム自体を回転することで、食材を混合する。 | |

| ・真空ミキサ | 一般のミキサ内部を気密構造にした真空タイプもの。食材ないの空気を除去するため、調味液の浸透を助長するために用いる。(酸化防止、低温加熱調理などにも活用) | |

| 成形機 (惣菜成形用) |

・包餡機 | 内包材を外包材に合わせて自動的に包む。三重包餡用の機械装置もある。 |

| ・その他(専用成形機) | ミートボール成形機、春巻き成形機、だんご串刺し機、やきとり串刺し機、ドラム式成形機(コロッケ具材の成形)、打ち抜き機(ハンバーグなどの成形)。また、成形後の食材に、衣や粉をつける機械装置もある。 | |

| 加熱装置 (調理加熱、殺菌用) |

・煮釜(ケルト釜) | 撹拌機付きで調理加熱が終わった食材を取出すときに釜を傾動させる方法のものが一般的である。直火型、間接加熱型などがある。釜内部の圧力、温度のコントロール可能な装置を装備すると品質の管理が容易となる。また、熱源はガス、水蒸気および電磁誘導加熱方式などがある。 |

| ・ホットニーダ | 横型の回転翼を持ち、食材の撹拌用途が多い。 | |

| ・熱湯加熱殺菌槽 | 連続的な殺菌槽で真空包装された惣菜を熱湯に浸漬して殺菌する。 | |

| ・連続フライヤ | 横型の油槽でチャーン式ベルトを装着したコンベヤを装備。温度管理も容易で多量のフライに向いている。 | |

| ・高圧フライヤ | 食材を100℃以上のフライ油中に投入してから蓋をすると、食材から発生した上記が耐圧フライヤ内に充満し、装置内圧が高くなり、食肉表面に付着させた調味料やスパイスなどを食材内部に浸透させ、やわらかくジューシーな揚げ物ができる。 | |

| ・油 / 水2層フライヤ | 下部に水層、上部に油層のフライヤの構造で、上部は加熱用のパイプが設置されていて油層でフライ処理を行うと同時に下部の水層に揚げ粕を沈降させることで揚げ油の劣化を抑制する。 | |

| ・高圧釜 | 高圧調理加熱により、食材組織をやわらかくし、魚骨も可食化できる。また、大気圧よりわずかに高め、100℃よりわずかに高温のセミレトルト処理も可能である。 | |

| ・蒸し装置 | 水蒸気を導入した装置のなかで食材を蒸し上げる。蒸し庫は棚式が一般的である。チェーンベルト式コンベヤによる連続蒸し機も利用されている。 | |

| ・過熱水蒸気加熱機 | 水蒸気を再加熱により生成した過熱水蒸気(数100℃)で食材を加熱する。一般的な水蒸気と比べて湿度が低い乾燥状態での焼き上げができる。 | |

| ・焼成機 | オーブン、または連続式焼成機でハンバーグや魚の切り身などを焼く。 | |

| 冷却機 | ・冷風冷却機(差圧冷却機 / ブラストチラ等) | 冷風により食材からの蒸発の潜熱を奪って冷却する。連続式もある。 |

| ・真空冷却機 | 食材を冷却機に投入し、真空ポンプを使って気密状態とすることで、食材中の水分を気化させて急速に品温を低下させる。 | |

| 包装機 (惣菜包装用) |

・袋シール機 | 簡易包装用途で人手または半自動で袋のシールを行う。 |

| ・ストレッチ包装機 | ストレッチ用フィルムを用いて、トレイ入り食品の包装に使う。 | |

| ・シュリンク包装機 | 食材をシュリンク性のある包装材で包み、ベルトコンベヤで高温機内を通し、表面を密着させる。 | |

| ・ロケット包装機 | 筒状のフィルムに食品を入れ、上下をリングで封じる。 | |

| ・真空包装機 | 袋に詰めた惣菜を真空にして脱気した後、ヒートシールし、その後、熱湯中で加熱殺菌する。 | |

| 計量器 | ・ウエイトチェッカ | 自動計量器、組合せ計量装置など、コンベヤラインに組入れ計量作業の効率化、精度などを高めた機種が多く開発されている。 |

4. 製造機械装置への要求事項

惣菜の製造に用いる機械装置、機器に対する基本的要求事項を以下に概説する。

(1) 容易な洗浄

惣菜・弁当製造には保存料が使用されない場合が多い。しかしながら、これらは保存性が要求されることから、衛生管理が重要となり、作業後の製造機械装置が完全に洗浄できることが必須となる。したがって、洗浄時間の短縮と洗浄を容易にするため、食材が触れる部分の部品は短時間で分解・組立が可能な構造になっていなければならない。そして可能ならば機械装置を丸洗いできるタイプが望ましい。洗浄に用いるユーティリティや洗剤なども極力少なく済むような設計が望ましい。

(2) 食品組織を傷めない

製造効率を追求するあまり、食品組織を傷めるような機械装置であってはならない。食品製造機械を設計する場合、現場に詳しい担当者の意見や食品製造に精通した技術者などの意見などを調査することも大切である。

(3) 食品残渣が極力残らない

成形機では残余食材が食品ロスとして近年、問題になっている。機械装置内部に残った食材残渣は品質低下により再生できない場合がほとんどである。極力残らない設計、運用を心がける必要がある。

(4) 設置スペースを取らないサイズ

惣菜メーカーは中小企業、零細企業が多く、製造現場にスペース的な余裕がない場合が多い。製造設備は極力小型化、縦長化、あるいはキャスタを付けるなどフレキシブルなレイアウト変更に対応できるように移動が容易ものとする。

(5) ある程度の共通性を持つ

惣菜メーカーは多品種少量生産や変種変量生産が多いので、ベースとなる前処理などはある程度の共通性を持たせる工程設計を考える。多種類の製造機械装置を設置することは、経済的にもスペース的にも困難な場合が多い。

(6) 適切な価格

設備費用は、当然のことながら安価であることが望ましいが、作業者の人件費と比較して適価ならば問題ない。ただし、人手が全く掛からない完全自動化の機械装置は共通性がなくなり、実用性に欠けるものになる。作業者と協働できる機械化をまず考え、ボトルネックとなっている工程から、改善を進め設備費用を抑えることも必要である。その他では、運用の簡素化やIT技術の導入なども検討することが望まれる。

以上

【参考文献】

1. 「惣菜白書」発行:一般社団法人 日本惣菜協会

2. 「惣菜概論」発行:一般社団法人 日本惣菜協会

3. 「弁当及びそうざいの衛生規範」(昭和54年6月29日環食第161号 (注)HACCP制度への移行に伴い、令和3年6月1日付けで廃止)